Blacharskie naprawy nadwozi cz. (XIII): Połączenia spawane

Spośród wielu dostępnych dziś technologii spawalniczych przy wymianie elementów nadwozi stosuje się obecnie wyłącznie metodę półautomatycznego spawania albo lutospawania łukowego w osłonach gazowych.

Nowoczesne warsztatowe lutospawarki elektryczne mogą być wykorzystywane do trzech rodzajów spawalniczych zadań: spawania stali metodą MAG, lutospawania stali lub spawania aluminium, w obu przypadkach metodą MIG. Funkcje te nastawia się odpowiednim pokrętłem lub przyciskiem na panelu sterowania, a mikroprocesorowy program zarządzający pracą urządzenia sam dobiera optymalne parametry, lecz można je także modyfikować ręcznie.

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi (cz. XI): Wymiana podłużnic

- Blacharskie naprawy nadwozi (cz. XII): Połączenia zgrzewane

Metody MAG i MIG

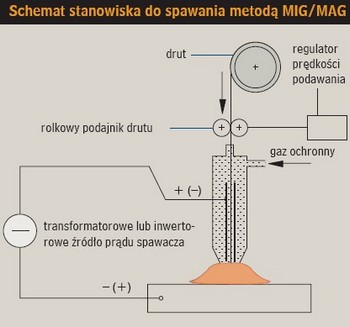

Obie opierają się na identycznej zasadzie, gdyż jako źródło ciepła niezbędne do spawania bądź lutospawania wykorzystują łuk elektryczny, jarzący się pomiędzy łączonymi elementami a spoiwem dostarczanym w sposób ciągły, w postaci metalowego drutu. Łukowe topienie spoiwa podczas lutospawania albo spoiwa i krawędzi łączonych elementów w trakcie spawania odbywa się w ochronnej atmosferze gazu wydmuchiwanego przez dyszę otaczającą końcówkę drutu spawalniczego. Zadaniem tej ochrony jest oddzielenie jeziorka roztopionego metalu od tlenu i azotu zawartego w powietrzu atmosferycznym, przez co zapobiega się powstawaniu tlenków i azotków powodujących niejednorodność struktury (gąbczastość, wtrącenia żużlowe) i w konsekwencji – obniżoną wytrzymałość spoiny.

|

Różnica polega na tym, iż w metodzie MAG (metal active gas) materiałem osłonowym jest dwutlenek węgla (CO2), zaś w metodzie MIG (metal inert gas) – neutralny chemicznie argon (rzadziej hel). Pierwsza z tych metod (tańsza) używana jest wyłącznie do spawania stali niskowęglowych i niskostopowych, gdzie dodatkowe nawęglenie spoiny i jej bezpośredniego sąsiedztwa nie powoduje istotnych negatywnych konsekwencji, przy drugiej – nie zachodzą żadne tego rodzaju zmiany. Przede wszystkim jednak w atmosferze argonu inaczej przebiega jarzenie się łuku i skutkiem tego przepływ metalu z elektrody do spoiny następuje bardzo drobnymi kroplami, które nie powodują okresowych zwarć. Grube krople, charakterystyczne dla metody MAG, sprawiają, że łuk jarzy się z przerwami, powodując niepożądane, bo trudne potem do wyczyszczenia, rozpryski spoiwa. Tę wadę można w znacznym stopniu zniwelować, stosując zamiast dwutlenku węgla jego mieszankę z argonem. Przy lutospawaniu wymagającym bardzo regularnego układania spoiny jedyną dopuszczalną jest metoda MIG. Przygotowanie sprzętu Niezależnie od rodzaju używanego urządzenia najpierw ustawia się ciśnienie gazu za pomocą dolnego pokrętła reduktora osadzonego na butli. Powinno ono wynosić (według wskazań manometru przy wylocie reduktora) w przypadku argonu co najmniej 12 barów, a 8-9 barów przy dwutlenku. Ciśnienie zbyt niskie powoduje za małą skuteczność wypierania powietrza z otoczenia łuku, a zbyt wysokie – nadmiernie chłodzi roztopiony metal. Spawarki MIG/MAG starszej generacji działały na zasadzie transformatorowej, zamieniając stosunkowo wysokie napięcie i słaby prąd zasilania w obwodzie pierwotnym na bardzo silny prąd spawania w obwodzie wtórnym. W obu obwodach występują więc prądy przemienne o częstotliwości 50 Hz i sinusoidalnych przebiegach, co sprawia, iż w trakcie ciągłego na pozór spawania łuk elektryczny cyklicznie zajarza się, nasila do maksimum, a potem stopniowo wygasa. Z punktu widzenia stabilności zachodzących procesów metalurgicznych jest to zjawisko niekorzystne. Wady tej nie mają nowsze spawarki i lutospawarki inwertorowe, w których prąd generowany w uzwojeniu wtórnym transformatora jest najpierw prostowany, a potem formowany układem tranzystorowym w dowolne impulsy według elektronicznego programu. Parametry spawania albo lutospawania można więc ustawiać, wybierając odpowiedni program lub wprowadzając je ręcznie według tablicy umieszczonej na obudowie urządzenia. Oba te sposoby mogą być istotną pomocą w pracy, lecz z osobistych doświadczeń autora tego artykułu wynika, że nie można ich stosować bezkrytycznie. Dlatego swoim uczniom i szkolonym kursantom proponuję zawsze, przynajmniej na początek, korzystanie z regulacji manualnej i jej stopniowe korygowanie na podstawie wykonanych prób. Każdy bowiem człowiek ma swoje indywidualne preferencje, zdolności i ograniczenia, do których trzeba optymalnie dostosowywać sprzęt. Nie załatwi tego do końca żaden automatyczny program, ponieważ parametrem istotnym i wpływającym na inne ustawienia jest choćby prędkość ręcznego układania spoiny, rzeczywista długość i kierunek jarzącego się łuku itp. Najlepiej więc przed właściwym spawaniem lub lutospawaniem wykonać próbę na odpadkach tego samego rodzaju blach i stosownie do ich wyników nastawić wartość prądu. Zbyt duża – powoduje podczas spawania nadmierne roztapianie krawędzi łączonych elementów i powstawanie nieregularnego przetopu po drugiej stronie blach. Przy lutospawaniu za silny prąd powoduje spalenie cynkowych powłok antykorozyjnych na łączonych blachach. Z kolei za wysoka prędkość podawania drutu objawia się nadmierną wypukłością spoin, a zbyt niska – nieregularną ich szerokością. Łączenie elementów stalowych We współczesnym blacharstwie samochodowym preferowaną techniką spawalniczą jest lutospawanie, ponieważ niższa temperatura (900°C zamiast ponad 1500°C) chroni antykorozyjne powłoki cynkowe, które przy spawaniu ulegałyby zniszczeniu, a także zapobiega niekorzystnym zmianom wewnętrznej struktury blach wykonanych ze stali specjalnych. Poza tym ze względów technologicznych (brak odkształceń termicznych) doczołowe łączenie zewnętrznych elementów poszycia nadwozi wykonuje się już wyłącznie metodą lutospawania. |

| Rys.: Inwertorowa, wielofunkcyjna spawarka półautomatyczna | |

|

|

| Rys.: Regulator (reduktor) ciśnienia gazu osłonowego | |

|

|

|

|

| Rys.: Spód spoiny wykonanej metodą lutospawania. Z lewej: prawidłowy, z prawej: nieregularny |

Do spawania blach ze stali niskowęglowych używa się drutów stalowych o przekroju 0,6 lub 0,8 mm, a do lutospawania drutu ze stopu miedziowo-krzemowego CuSi3 (zawierającego 3% krzemu). Dodatek ten tworzy powłokę antykorozyjną w bezpośrednim otoczeniu spoiny.

Uszkodzone elementy blaszane podlegające częściowej wymianie odcina się z naprawianego nadwozia dopiero po wyprostowaniu całego kadłuba, czyli po uzyskaniu prawidłowego rozmieszczenia wszystkich jego punktów bazowych.

Podczas cięcia trzeba używać nowego, przeznaczonego do wstawienia fragmentu jako szablonu, prowadząc tarczę tnącą o grubości 1 mm według jego krawędzi. Daje to znacznie lepsze efekty niż obrysowywanie szablonu rysikiem, ponieważ tarcza prowadzona swobodnie nigdy nie przemieszcza się równo po zaznaczonej linii. Jeśli zaś oba łączone fragmenty nie pasują do siebie, nie będzie zachowana szczelina o szerokości 1 mm (niezbędna przy lutospawaniu).

Obie łączone krawędzie po cięciu muszą być oszlifowane, aby lut bez przeszkód (w postaci zadziorów) mógł się szeroko rozlać na boki po wewnętrznej stronie spoiny. Od tego zależy wytrzymałość połączenia, ponieważ wierzch spoiny zostanie potem zeszlifowany równo z powierzchnią łączonych blach, a nie zapewni jej sam pasek lutu o milimetrowej szerokości i grubości 0,8 mm.

|

Przed rozpoczęciem właściwego spawania lub lutospawania łączone elementy należy wstępnie połączyć w regularnych odstępach 2-3 cm mostkami spoiwa (spoinami sczepnymi), by szczelina nie zmieniała swej szerokości pod wpływem chwilowych termicznych odkształceń materiału. Potem wykonuje się spoinę ciągłą (koniecznie!) w kierunku od prawej do lewej (dla praworęcznych), czyli pchając do przodu, a nie cofając ku sobie. Chodzi o to, by łuk znajdował się w przestrzeni wypełnionej gazem osłonowym, zamiast z niej wychodzić w strefę nie całkiem jeszcze wypartego powietrza. Spawanie blach aluminiowych Stopy aluminium topią się w stosunkowo niskich temperaturach (ok. 660 stopni C), ale są bardzo dobrym przewodnikiem ciepła, więc przy spawaniu wymagają silniejszych prądów niż stal, by temperatura w miejscu spawania mogła narastać wystarczająco szybko. Przy inwertorowym spawaniu impulsowym i łączeniu blach na styk prąd często okazuje się zbyt słaby dla roztopienia łączonych krawędzi, a tym bardziej – do zapełnienia spoiną dzielącej je szczeliny. W spawarkach transformatorowych jest to prostsze, gdyż można w nich łatwiej ustawić odpowiednią wartość prądu, by zalać szczelinę lub nawet ubytek materiału. Z tego powodu dla ograniczenia odpływu ciepła blachy aluminiowe zawsze najlepiej jest spawać na zakładkę. Jeśli nie pozwalają na to wymiary i kształty łączonych elementów, spawane krawędzie należy na tyle rozklepać, aby zachodziły wzajemnie na siebie. Wtedy aluminium dobrze się rozpływa w spoinie, a i potem daje się ona łatwo rozklepać i wygładzić bez ryzyka odkształceń sąsiednich partii materiału lub ewentualnych mikropęknięć. Cynowanie Miejsca spawane, zgrzewane bądź lutospawane wymagają oszlifowania i zwykle też cynowania dla wypełnienia drobnych ubytków wgnieceń i porów powierzchni. Samo nanoszenie cyny topionej w płomieniu gazowego palnika na oczyszczoną blachę jest operacją łatwą. Więcej kłopotów nastręcza późniejsza obróbka cynowej warstwy, zwłaszcza w miejscach trudniej dostępnych. Większość blacharzy wykonuje ją bardzo mozolnie za pomocą ręcznych pilników. Autorowi tego artykułu udało się opracować inną metodę, znacznie szybszą i dokładniejszą. Polega ona na tym, że zgrubne zbieranie cyny wykonuje się papierem ściernym o ziarnistości 80, osadzonym za pomocą rzepów w szlifierce rotacyjnej. Potem ostateczne wygładzenie powierzchni zapewnia szlifierka oscylacyjna z papierem ściernym o ziarnistości 180 do 220. |

|

|

|

|

|

| Rys.: Obróbka miejsc cynowanych metodą opracowaną przez autora. Od góry: wygląd po nałożeniu cyny, formowanie zgrubne, wygładzanie |

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. X - Usuwanie uszkodzeń dachów

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba (cd.)

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba (cd.)

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. V - Identyfikacja materiałów

- Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

- Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

Tagi

0 komentarzy dodaj komentarz