Naprawy panelowe

O tym, czy dane uszkodzenie usuwa się taką, a nie inną metodą, decydują nie tylko względy czysto technologiczne. Bywa, że ważniejsza jest ekonomika napraw.

Podczas oceny uszkodzeń oraz doboru technologii należy przede wszystkim dokonać selekcji na uszkodzenia mające wpływ na bezpieczeństwo jazdy oraz takie, które dotyczą poszycia karoserii, elementów ozdobnych, niezwiązanych bezpośrednio z elementami zawieszenia kół oraz innych istotnych zespołów pojazdu.

Opinie głoszone przez uczestników procesu likwidacji szkód w Polsce, że „na Zachodzie takich samochodów się nie naprawia”, są zupełnie niezrozumiałe. Przecież granice są otwarte. Jest Internet. Polacy pracują w serwisach blacharsko-lakierniczych w krajach zachodnich.

Albo więc mamy do czynienia z wyparciem – pojęciem znanym z psychologii, albo opinie te rozpowszechniają wyłącznie importerzy używanych samochodów z zagranicy. Przyznanie, że np. w Niemczech samochody powypadkowe również się naprawia, mogłoby poważnie podważyć wiarygodność uparcie powtarzanych zapewnień o bezwypadkowości pojazdów importowanych w całości. Kolejna część tego samego mitu głosi, że jeśli już samochód jest naprawiany, to nie poprzez naprawę jego elementów lecz całkowitą wymianę na nowe i oryginalne części zamienne.

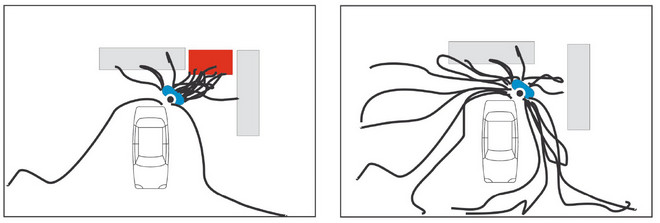

Rys. 1. Pomiar drogi, jaką przebywa pracownik podczas naprawy. Po lewej – w przypadku systemu narzędzi do napraw panelowych. Po prawej – z zastosowaniem narzędzi rozproszonych w warsztacie

Wdrożenie w warsztacie systemów do napraw panelowych oznacza nie tylko wzrost wydajności przez zastosowanie ergonomicznych i wydajnych narzędzi. Jest to zmiana systemu organizacji pracy oraz nowe spojrzenie na proces naprawy. Jednak, jak wiadomo, zmiany organizacyjne oraz przyzwyczajenia zmienić jest najtrudniej. W zależności od materiału, z którego wykonany jest element karoserii, system musi być wyposażony w inne narzędzia.

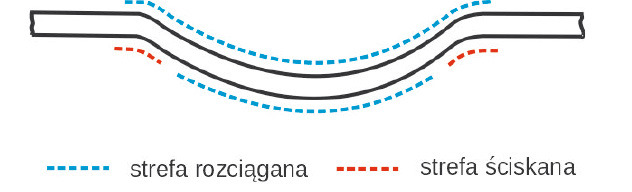

Rozciąganie materiału podczas naprawy

Ideałem naprawy polegającej na usunięciu wgniecenia jest nie tylko przywrócenie pierwotnego kształtu elementu, ale i zapewnienie jak najmniejszej utraty własności fizycznych w naprawianej strefie. Im nowsze karoserie, tym trudniejsze staje się kompleksowe osiągnięcie wszystkich wymienionych wcześniej celów.

Rys. 2. Rozciąganie blachy w miejscu uszkodzenia (BR)

Warto pamiętać o wydłużeniu materiału w miejscu uszkodzenia. Wydłuża się on dwukrotnie: pierwszy raz w trakcie wypadku, a drugi – podczas naprawy. Z tego powodu zabiegi powodujące obkurczenie materiału po naprawie stają się konieczne.

Jednym z częściej popełnianych błędów jest niewłaściwa kolejność uderzania młotkiem w uszkodzoną blachę. Należy pamiętać, że podobnie jak przy wyciąganiu wyciągarkami do napraw panelowych, również używając młotka i kowadełka zaczyna się od krawędzi wgniecenia, a nie od środka, czyli miejsca o największym wybrzuszeniu. Uderza się po linii spiralnej, stopniowo zbliżając się do środka.

Podczas naprawy należy tak oddziaływać młotkiem, aby doprowadzić do jak najlepszego rozprowadzenia (rozklepania) nadmiaru blachy w strefy sąsiadujące bezpośrednio z miejscem uszkodzenia. Pozostały nadmiar trzeba będzie usunąć poprzez tzw. obkurczanie termiczne. Uderzenia powinny być niezbyt mocne, aby następowało samo prostowanie, a nie rozciąganie blachy w miejscu naprawy.

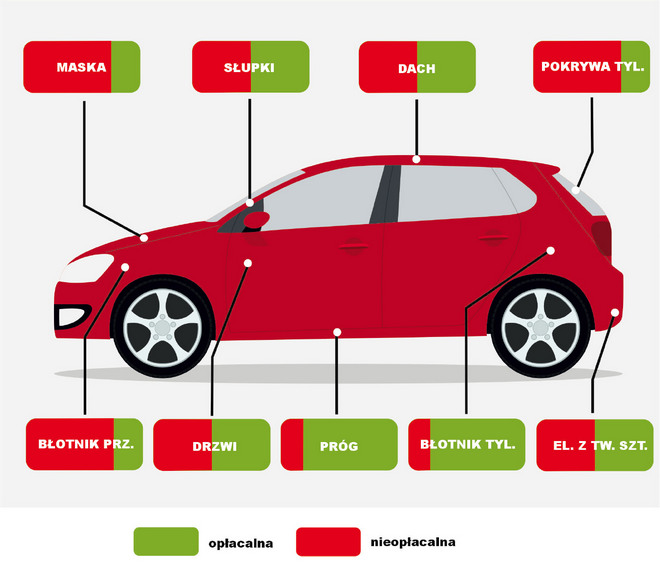

Rys. 3. Elementy naprawa-wymiana – przykładowa opłacalność napraw

Coraz częściej stosuje się młotki wykonane ze stopów aluminium, które przy takich naprawach sprawdzają się znacznie lepiej. Jedną z ich zalet jest mniejsza sprężystość, kolejną – brak niebezpieczeństwa odprysków w przypadku pracy „młotek o młotek”. Przy małych wgnieceniach uderza się centralnie w środek wgniecenia, pamiętając jednak, aby uderzenia nie były zbyt silne. Lepiej wykonać więcej słabszych uderzeń.

Specyfika napraw panelowych

Naprawa elementu nie zawsze jest opłacalna, a często również niemożliwa ze względu na oczekiwania klienta. Podczas wyboru metody naprawczej zawsze należy kierować się zdrową analizą ekonomiczną oraz warunkami stawianymi przez rynek. Czasami pomimo niskiej opłacalności naprawa elementu jest jedynym rozwiązaniem, ponieważ aktualnie nie można nabyć danej części zamiennej.

Naprawa panelowa polega na usunięciu uszkodzenia panelu (elementu) karoserii przy minimalnym zakresie demontażu elementów. Najczęściej wykonywana jest bez wymontowania elementu z pojazdu. Technologię napraw panelowych można stosować zarówno podczas napraw głównych, średnich, jak i o małym zakresie. Ich celem jest zwiększenie udziału technologii naprawczych w procesie likwidacji uszkodzeń karoserii zastępujących wymianę elementów na nowe.

Rys.4. Jedna z bardziej opłacalnych i zalecanych napraw zamiast wymiany elementu (raatz.pl)

Dla przykładu: podczas naprawy głównej na ramie naprawczej część elementów będzie wymagała wymiany ze względu na znaczny zakres uszkodzeń. Niektóre, mniej uszkodzone elementy poszycia będą mogły zostać naprawione technologią napraw panelowych. W przypadku napraw o średnim zakresie technologia napraw panelowych może zostać wykorzystana w większym stopniu, często sięgającym 100%. Podobnie jest podczas prowadzenia drobnych napraw, obejmujących prawie wyłącznie uszkodzenia poszycia paneli.

Warto pamiętać, że istnieją technologie napraw panelowych zaprojektowane do różnego rodzaju materiałów konstrukcyjnych: stopów stalowych, aluminiowych oraz tworzyw sztucznych.

Stanowisko do napraw panelowych

Zaleca się przeznaczyć minimum dwa stanowiska robocze wyspecjalizowane i wyposażone do napraw panelowych. Należy przewidywać, że na jednym z nich może odbywać się naprawa wymagająca większej ilości czasu, gdzie oczekuje się na decyzje rzeczoznawcy lub na części zamienne, a drugie stanowisko jest przeznaczone do szybkich napraw wykonywanych w czasie jednej zmiany.

Kolejne stanowisko mogłoby stanowić dodatkowy atut w postaci przestrzeni do demontażu i montażu pojazdów. Są to oczywiście warunki minimalne. Każde dodatkowe stanowisko i przestrzeń warsztatowa stanowią wartość dodaną. Wielkość stanowiska musi zapewniać wygodny dostęp do wszystkich elementów karoserii naprawianego pojazdu bez konieczności jego przestawiania. Zaleca się stosowanie podnośnika stacjonarnego lub mobilnego. Podnośnik staje się wręcz niezbędny przy naprawach dolnych stref karoserii, takich jak progi. Należy pamiętać, że głównie od właściwej organizacji oraz wyposażenia stanowiska pracy zależy jego późniejsza efektywność.

Praca na kolanach przez znaczną część dnia roboczego powoduje szybkie zmęczenie oraz zniechęca do dokładności i wydajności. Czynności wykonywane w ergonomicznej postawie wykonuje się łatwiej i nie powodują one nadmiernego obciążenia fizycznego. Może to zarówno zachęcać do pracy, jak i zwiększać efektywność.

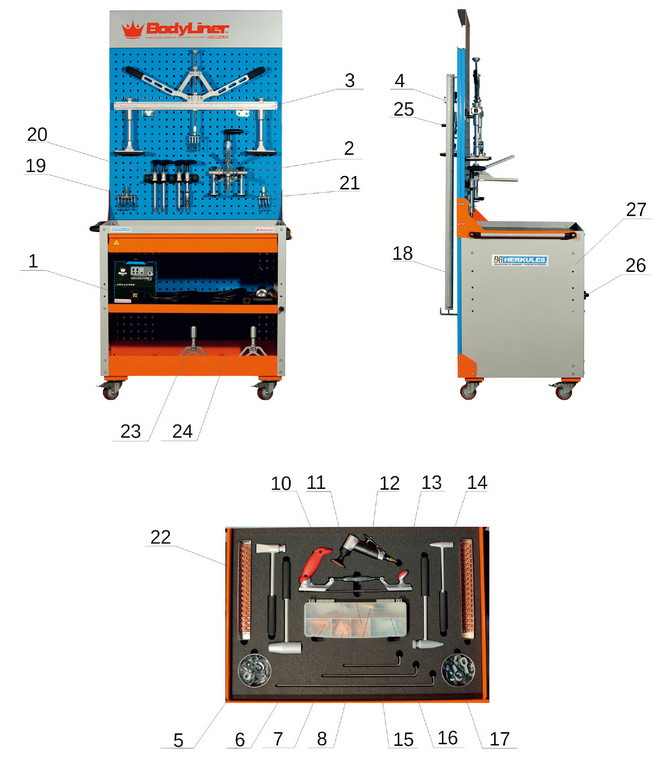

Rys. 5. Kompletny, profesjonalny system do napraw panelowych elementów karoserii wykonanych ze stopów stalowych (HERKULES-BodyLiner)

Pomimo ciągłego rozwoju konstrukcji karoserii i wprowadzania różnych nowych materiałów konstrukcyjnych do jej budowy, nadal przeważają elementy wykonane ze stopów stalowych. Nie są to już oczywiście tzw. stale zwykłe, lecz wyrafinowane stopy stalowe o szczególnie wysokich i dopasowanych parametrach. Skład stopów, obróbka cieplna oraz chemiczna sprawia, że ich łączenie oraz rozłączanie przysparza wielu problemów zarówno podczas produkcji, jak i naprawy. Własności mechaniczne elementów wykonanych z tych stopów powodują, że usuwanie odkształceń jest bardzo trudne. W składzie typowego systemu narzędzi do napraw panelowych powinny znajdować się następujące elementy:

1. spoter blacharski (400 V, min 3700 A) z funkcją el. węglowej i przygrzewania elementów;

2. Easy Liner – wyciągarka punktowa montowana do pistoletu spotera;

3. Strong Liner – wyciągarka liniowa;

4. Lever Liner – wyciągarka dźwigniowa;

5. komplet bitów skręcanych pod ką-tem 90°;

6. szybka masa – pozwalająca na jej punktowe zamocowanie przy małych naprawach;

7. trójkąty do przygrzewania;

8. elektroda węglowa;

9. bolce gwintowane do przygrzewania;

10. klucz do wymiany końcówek spotera;

11. elektroda do przygrzewania bitów;

12. szlifierka pneumatyczna 50 mm;

13. tarnik blacharski do prowadzenia prac wykończeniowych;

14. młotki aluminiowe – min. 3 rodzaje;

15. cięgna bitów (min. 3 długości);

16. uchwyt masy;

17. komplet bitów prostych;

18. Line Puller – belka długa do napraw poszyć o dużej powierzchni;

19. uchwyt grzebieniowy;

20. zestaw wielofunkcyjny;

21. podkładki do przygrzewania;

22. drut falisty;

23. podwójna stopa średnia do Strong Pullera;

24. zabezpieczenie przepięciowe;

25. podwójna stopa duża do Strong Pullera;

26. przyłącze sprężonego powietrza;

27. listwa z gniazdami 230 V;

28. wózek systemowy.

Spotyka się systemy o skromnym lub bogatszym wyposażeniu, lecz poza spoterem blacharskim powinny się w nim znajdować co najmniej wyciągarki typu Easy Puller oraz Strong Puller. Konieczne jest również, aby spoter posiadał możliwość obkurczania punktowego elektrodą miedzianą, jak i obkurczania elektrodą węglową. Im lepiej wyposażony jest system, tym łatwiejsza naprawa. Jeżeli warsztat specjalizuje się w naprawach karoserii, chce wykonywać je profesjonalnie, skutecznie i efektywnie, to system powinien zawierać jak najwięcej przydatnych elementów.

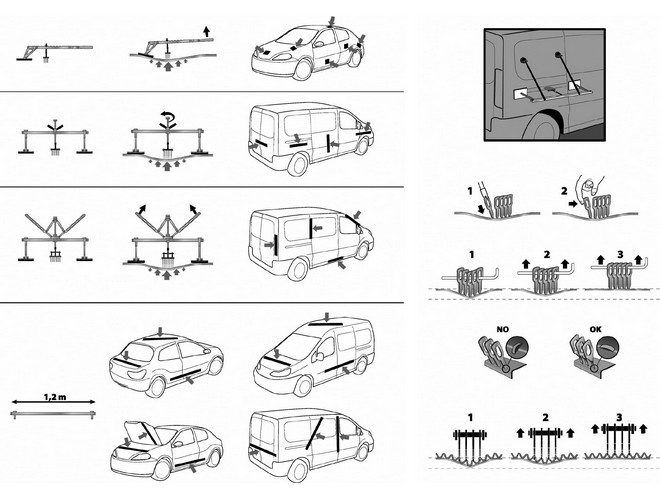

Proces naprawy – zasady technologii

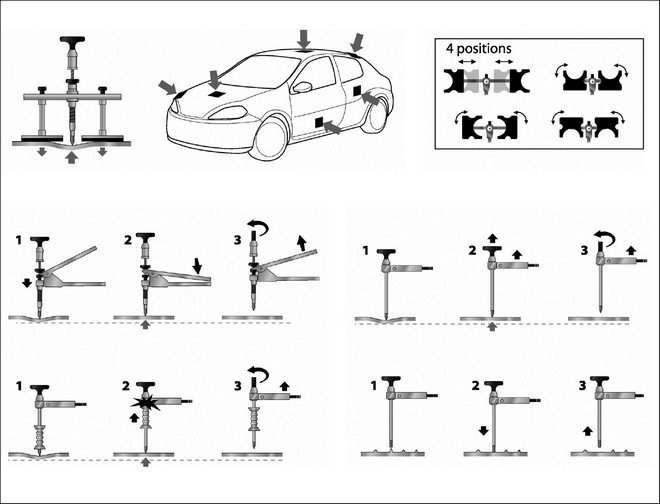

W procesie napraw panelowych stosuje się kilka podstawowych metod wyciągania wgnieceń za pomocą:

1. młotka udarowego,

2. Easy Pullera,

3. Strong Pullera.

Należy pamietać, że usuwanie wgnieceń za pomocą młotka udarowego zintegrowanego ze spoterem stosowane jest najczęściej wtedy, gdy serwis blacharski nie dysponuje kompletnym systemem napraw panelowych. W tej sytuacji po pierwsze – blacharz nie ma pełnej kontroli nad dozowaną siłą wyciągania, po drugie – sam proces przebiega gwałtownie, co nie jest korzystne dla struktury materiału, z którego wykonane są elementy karoserii. Należy dołożyć starań, by proces wyciągania wgniecenia odbywał się we właściwej kolejności. W większości przypadków (zależy to od uszkodzonej płaszczyzny) proces prowadzony jest od krawędzi uszkodzenia, gdzie wgniecenie jest najmniejsze.Blachę wyciąga się stopniowo aż do środkowej strefy uszkodzenia.

Rys. 6. Strong Puller. Zastosowanie i kolejność wyciągania (GYS.pl)

Właściwie zorganizowana praca w połączeniu z wiedzą oraz odpowiednim kompletem narzędzi jest jedyną drogą do wykonania technologicznie poprawnej oraz opłacalnej ekonomicznie naprawy. Nie wolno lekceważyć żadnego etapu procesu, ponieważ najczęściej pomimo zaangażowania znacznych środków i starań często okazuje się, że z powodu jakiegoś zaniedbania konieczna będzie poprawka. A to zazwyczaj zmniejsza zyski lub nawet powoduje straty.

Rys. 7. Easy Puller. Zastosowanie i kolejność wyciągania (GYS.pl)

0 komentarzy dodaj komentarz