Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

Teoretycznie sprawa jest prosta: trzeba poddać odkształcone nadwozie działaniu siły odwrotnej w stosunku do tej, która to odkształcenie spowodowała. Spełnienie tego warunku w praktyce wymaga specjalnego oprzyrządowania.

Podczas kolizji drogowych samonośne nadwozia lub ramy samochodów ulegają odkształceniom na skutek działania dwu przeciwbieżnych sił o identycznych wartościach. Jedna przyłożona jest w środku masy pojazdu, a druga działa na jego konstrukcję z zewnątrz. Ich jednakowa wartość równa jest iloczynowi masy pojazdu i ujemnego przyspieszenia (opóźnienia), mierzonego czasem, w jakim prędkość ruchu w momencie bezpośrednio poprzedzającym zderzenie zostaje zmniejszona do zera. W warunkach warsztatowych niemożliwe jest ani dokładne obliczenie tej siły, ani jej wierne odtworzenie. Dla zachowania pełnej kontroli nad tego rodzaju naprawą konieczne jest zastosowanie znacznie mniejszej, precyzyjnie regulowanej wartości siły prostującej, przy znacznie dłuższym czasie jej działania.

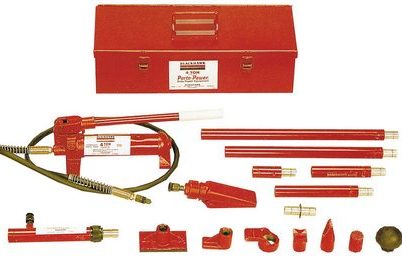

Urządzenia służące do tego celu jako pierwsza na świecie zaczęła konstruować i produkować już w latach międzywojennych amerykańska firma Blackhawk. Początkowo był to stosowany do dzisiaj system znany pod nazwą Porto Power, złożony z teleskopowych rozpieraczy hydraulicznych uruchamianych ręczną lub nożną pompą, wyposażonych w wymienne końcówki do wprowadzania sił i reakcji w odpowiednich miejscach naprawianego nadwozia.

System rozpieraczowy ma tę zaletę, że nie wymaga zewnętrznej stabilizacji prostowanej konstrukcji. Jeden koniec rozpieracza naciska w odpowiednim kierunku element uszkodzony, podczas gdy drugi opiera się na jakimś fragmencie nieuszkodzonym i na tyle sztywnym (bądź chronionym sztywną nakładką), by sam przy tej operacji nie uległ odkształceniu. W ten sposób i obecnie przywraca się właściwe kształty i wymiary otworów okiennych lub drzwiowych. Nie można jednak użyć rozpieracza do prostowania części szkieletów niedostępnych od wnętrza nadwozia. Ich odkształcenie nastąpiło pod naciskiem siły zewnętrznej, więc do naprawy konieczne jest zastosowanie siły ciągnącej od zewnątrz.

|

|

| Rys.: Zestaw Porto Power z ręczną pompą, kompletem rozpieraczy i wymiennymikońcówkami roboczymi | Rys.: Dozer pracujący jako samodzielne urządzenie |

|

|

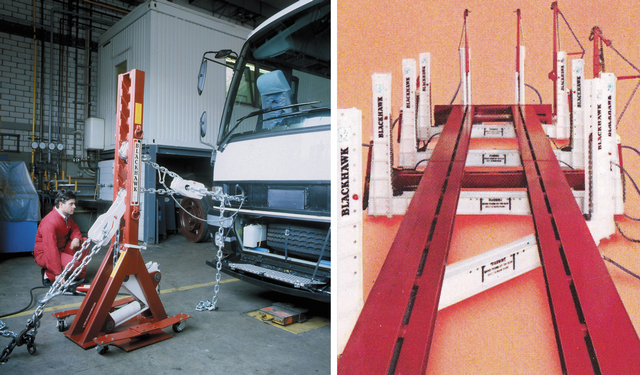

| Rys.: System naprawczy Korek z ramą główną osadzoną w podłodze warsztatu | |

Pierwszym rozwiązaniem tego problemu był następny wynalazek firmy Blackhawk, czyli tzw. dozer. Skośnie umieszczony siłownik hydrauliczny został w nim połączony przegubowo z masywną podstawą i jednoramienną pionową dźwignią. Do stabilizacji podstawy względem naprawianego nadwozia zastosowano dwa specjalne uchwyty progowe. Do przenoszenia siły ciągnącej służy w tym systemie łańcuch przymocowany na odpowiedniej wysokości do dźwigni i drugim końcem do strefy wgniecenia (za pośrednictwem rozmaitych wymiennych końcówek).

Przy większych wartościach sił prostujących połączenie dozera z progami nadwozia, a nawet z ramą pojazdu, okazywało się zbyt słabe. Poza tym dozer w swej pierwotnej formie nie dawał możliwości modyfikacji kierunku działania siły prostującej. Rozwiązanie tych problemów przyniosły dwie alternatywne koncepcje konstrukcyjne (obie opracowane przez firmę Blackhawk), znajdujące także i obecnie swą kontynuację w większości urządzeń naprawczych innych producentów.

Pierwsza polega na możliwości przegubowego (regulowanego w dwu płaszczyznach) mocowania dozera w różnych miejscach stabilnej ramy łączonej ze spoczywającym na niej pojazdem przez cztery nastawne uchwyty progowe. Pozwala to po jednorazowym zamocowaniu pojazdu na ramie przestawiać ten sam dozer w pobliże różnych uszkodzonych stref albo stosować równocześnie kilka dozerów wytwarzających złożone układy sił. Gdy siły przenoszone na ramę przez uchwyty stają się zbyt duże, można je równoważyć dodatkowo za pomocą łańcuchowych odciągów łączących bezpośrednio nadwozie z ramą.

W drugiej koncepcji ramę zastąpiły stalowe prowadnice zatopione w betonowej podłodze warsztatu. Do nich można w dowolnych punktach mocować uchwyty progowe, odciągi łańcuchowe, dodatkowe wsporniki i siłowniki hydrauliczne. W przypadku tych ostatnich zamiast ramieniowych dozerów zastosowano tzw. układy wektorowe, czyli rozpieracze podobne do opisanych uprzednio w systemie Porto Power. Ich działanie polega na naprężaniu łańcuchów, które jednym końcem zakotwione są w podłożu, a drugim - łączą się z zaczepami dostosowanymi do kształtów prostowanej konstrukcji nośnej.

We współczesnych urządzeniach naprawczych pierwsza z przedstawionych koncepcji znajduje zastosowanie głównie w warsztatach naprawiających samochody osobowe, dostawcze i terenowe (ramy można przeważnie podnosić na wygodną wysokość za pomocą dźwigników nożycowych), druga zaś wykorzystywana jest w różnych systemach powypadkowych napraw ciężkich pojazdów użytkowych. Wektorowy naciąg przybiera w takich zastosowaniach postać tzw. kolumn siłownikowych, w których tłoczyska siłowników ustawione są pionowo i zakończone u góry rolkami naprężającymi łańcuchy zamocowane jednostronnie na stałe do podstaw cylindrów. Wolne końce łańcuchów przechodzą przez dodatkową rolkę zmieniającą kierunek ich biegu. Zmiany wysokości i kąta wprowadzenia siły ciągnącej do naprawianego nadwozia lub ramy uzyskuje się przez płynną regulację wysokości zamocowania rolki na cylindrze siłownika. Wartość siły jest tu niezależna od usytuowania tej przesuwnej rolki. To rozwiązanie stosowane bywa zarówno na stanowiskach z ramami, jak i z prowadnicami osadzonymi w podłodze.

Podobne zalety mają systemy z siłownikami poziomymi, w których łańcuch ciągnący można mocować na dowolnej wysokości pionowej części wspornika wygiętego w L. Część pozioma przesuwa się w swoich ślizgowych prowadnicach. Dwustronne działanie cylindrów umożliwia także wywieranie sił prostujących zwróconych ku wnętrzu naprawianego nadwozia lub ramy, czyli pchanie za pośrednictwem sztywnych belek lub żerdzi. Ma to istotne znaczenie przy prostowaniu ram ciężkich pojazdów użytkowych. W naprawach samochodów osobowych koszt takich urządzeń jest raczej za wysoki.

To samo można powiedzieć o rozbudowanych wersjach poprzednio opisanych systemów naprawczych, wyposażonych w kilka (nawet do pięciu!) współdziałających dozerów lub kolumn. Opracowano je z myślą o zwiększeniu wydajności dużych warsztatów blacharskich oraz uproszczeniu technologii napraw najpoważniejszych powypadkowych uszkodzeń. W obecnych realiach rynkowych okazało się to jednak zbędne, gdyż naprawy pojazdów poważnie uszkodzonych stały się obecnie nieopłacalne, a w wyjątkowych sytuacjach i najtrudniejszą naprawę można wykonać, używając umiejętnie dwóch albo nawet jednego urządzenia siłownikowego.

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

- Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

- Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

- Blacharskie naprawy nadwozi cz. V: Identyfikacja materiałów

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. X: Usuwanie uszkodzeń dachów

0 komentarzy dodaj komentarz