Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

Komputer stanowi integralną część wszystkich systemów pomiarowych działających na zasadzie trygonometrycznej lokalizacji punktów. W pozostałych nie jest nieodzowny, lecz znacznie rozszerza zakres dostępnych procedur.

Dzięki zastosowaniu komputera i czujników przemieszczeń (lub silników krokowych) w mechanicznych albo laserowych systemach współrzędnościowych zadanie operatora ogranicza się do naprowadzenia czujki wysięgnika z odpowiednią końcówką bądź promienia z odpowiedniej głowicy laserowej na wybrany punkt mierzonego nadwozia, a wynik, czyli pozycja tego punktu w układzie trzech współrzędnych, wyświetla się automatycznie na ekranie monitora. Poszczególne pomiary dokonywane są wówczas znacznie szybciej i dają efekty obciążone mniejszym błędem, niż przy bezpośrednim odczytywaniu wyników (długość, szerokość, wysokość) na trzech milimetrowych skalach. Komfort pracy staje się podobny do osiąganego w przypadku analogicznych urządzeń działających na zasadzie trygonometrycznej.

Komunikacja czujników z komputerem odbywa się w starszych systemach elektronicznych za pomocą przewodów elektrycznych, w nowszych - drogą radiową, a w najnowszych - z wykorzystaniem technologii Bluetooth.

Wirtualne układy przestrzenne

Przy komputerowym przetwarzaniu i odczycie danych pomiarowych zbyteczna staje się wstępna kalibracja systemu. W rozwiązaniach mechanicznych i laserowych z bezpośrednim odczytem każdej ze współrzędnych konieczne jest, by wzdłużna oś symetrii podstawy systemu była dokładnie równoległa do osi symetrii wzdłużnej mierzonego nadwozia. Uzyskuje się to zwykle przez odpowiednio precyzyjne zamocowanie pojazdu na ramie naprawczej (co przy znacznych odkształceniach nośnej konstrukcji nadwozia może być bardzo trudne) i równoległe przytwierdzenie wzdłużnych prowadnic systemu pomiarowego do podłużnic tej ramy. W przypadku systemów skomputeryzowanych program na podstawie usytuowania trzech punktów kontrolnych znajdujących się w nieodkształconej strefie nadwozia buduje własny, wirtualny układ odniesienia, stosownie do którego przeliczane są potem rzeczywiste współrzędne pozostałych punktów. Ustawienie podstawy systemu pomiarowego względem mierzonego nadwozia może być więc w znacznym zakresie dowolne, byle nie ulegało zmianie przez cały czas dokonywania pomiarów. Dla zachowania tej stabilnej pozycji urządzenia trygonometryczne działające za pomocą promieni laserowych lub fal ultradźwiękowych wystarczy ustawić na gładkim i twardym podłożu, natomiast wszystkie współrzędnościowe i trygonometryczne z mechanicznym narzędziem pomiarowym muszą być przytwierdzone odpowiednimi zaciskami do ramy naprawczej, płyt podnośnika warsztatowego lub krawędzi kanału rewizyjnego.

Poza tym we wszystkich systemach skomputeryzowanych znacznemu uproszczeniu ulega zapis i interpretacja uzyskanych w ten sposób informacji. Nie trzeba niczego notować na papierze ani zaznaczać na kopiach karty pomiarowej danego modelu pojazdu. Komputer wyświetla wirtualny obraz prawidłowego rozmieszczenia charakterystycznych punktów kontrolnych w rzutach pionowym i poziomym albo w ujęciu stereometrycznym. Na te obrazy nanoszone jest rzeczywiste usytuowanie wszystkich skontrolowanych punktów oraz trzy współrzędne każdego z nich, przeważnie też z odchyłkami od wartości nominalnych. Daje to w sumie pełną wizualizację występujących odkształceń, co bardzo ułatwia ich późniejsze prostowanie, a roboczy szkic pomiarowy we wszystkich fazach jego tworzenia może być równocześnie graficznym protokołem (dostępnym w wersji elektronicznej lub drukowanej), dokumentującym charakter i rozmiary uszkodzeń skontrolowanego nadwozia, a także przebieg jego ewentualnej naprawy.

Elektroniczne karty pomiarowe

Producenci samochodów podają w ich dokumentacji technicznej dane dotyczące przestrzennego usytuowania kilkudziesięciu punktów pomiarowych, znajdujących się zarówno w dolnej (podłogowej), jak i w górnej części nadwozia (charakterystyczne punkty płyty podłogowej, gniazda tylnych amortyzatorów i kolumn McPhersona, węzły podłużnic i belek poprzecznych, narożniki dachu i poszyć zewnętrznych, skrajne części słupków, otworów drzwiowych i okiennych, zawiasy itp.). Z kolei wytwórcy urządzeń do napraw nadwozi wyposażają swe systemy pomiarowe w bazy tych danych, dotyczące z reguły kilkudziesięciu tysięcy modeli i wersji pojazdów niemal wszystkich marek obecnych dziś na kontynentalnym lub światowym rynku. Podobny zbiór udostępniany w tradycyjnej postaci drukowanej tworzy już pokaźną biblioteczkę, lecz w formie elektronicznej mieści się na kilku najwyżej płytach CD lub na firmowych stronach internetowych i może być wykorzystywany w trybie online, co znacznie ułatwia jego archiwizację i aktualizację.

Rys.: Kompletny zestaw Car-O-Tronic Vision. Z prawej: sposób mierzenia pozycji dolnych punktów pomiarowych

Zasoby danych opracowywane przez producentów pojazdów wymuszają modernizację sprzętu pomiarowego. Obecnie tylko nieliczne systemy (np. Autorobot Calipre, Car-O-Tronic Vision) umożliwiają mierzenie najwyżej usytuowanych punktów nadwozi, lecz kontrola wymiarów całej bryły nadwozia staje się coraz bardziej konieczna. Bieżących uzupełnień wymagają również wchodzące w skład każdego systemu zestawy końcówek współpracujących bezpośrednio z punktami pomiarowymi, które wbrew swojej nazwie mają w praktyce rozmaite formy, kształty i wymiary (mogą pełnić tę funkcję otwory technologiczne o różnych średnicach i głębokościach, mocowania podzespołów, łby lub nakrętki śrub itp.).

|

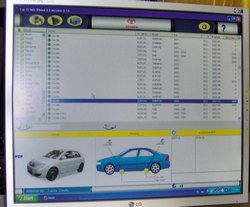

Wybór i przywołanie potrzebnej elektronicznej karty pomiarowej odbywa się poprzez wpisanie do komputerowej przeglądarki marki, modelu i wersji pojazdu albo za pomocą małego skanera, odczytującego umieszczone na nadwoziu kodowe oznaczenie VIN. Stosownie do jego treści komputer samoczynnie przywołuje z bazy danych potrzebne informacje o tym konkretnym pojeździe, które oprócz typowej karty pomiarowej oraz instrukcji kojarzącej poszczególne punkty kontrolne z właściwymi końcówkami kontaktowymi coraz częściej zawierają: trójwymiarowe wizualizacje struktury nadwozia, zdjęcia ułatwiające identyfikację modeli i wersji samochodów, a także ich szczegółów konstrukcyjnych, istotnych dla prawidłowego dokonania pomiarów. Stosowana w najnowocześniejszych oprogramowaniach opcja automatycznej identyfikacji punktów umożliwia nie tylko samoczynne podświetlenie na karcie pomiarowej punktu dotkniętego czujką urządzenia, lecz także przywołuje na części ekranu jego szczegółową fotografię. Funkcje dodatkowe Integralną częścią wszystkich elektronicznych systemów pomiarowych są interaktywne instrukcje obsługi, prowadzące operatora „krok po kroku” przez całą procedurę kompleksowych pomiarów i proces naprawy odkształceń wykonywany przy stałej kontroli zmieniającego się usytuowania poszczególnych punktów. Dodatkowe programy komputerowe dokonują analizy zarejestrowanych odkształceń i na tej podstawie opracowują optymalne wektory sił prostujących wywieranych przez siłownikowe urządzenia naprawcze. Elektroniczne urządzenia współrzędnościowe z pomiarem mechanicznym lub laserowym i trygonometryczne z pomiarem mechanicznym lub ultradźwiękowym pozwalają rejestrować aktualny stan naprawy odkształconego nadwozia w trybie sekwencyjnym, to znaczy kompleksowy obraz uzyskuje się po kolejnym zmierzeniu pozycji wszystkich punktów kontrolnych. W urządzeniach trygonometrycznych z rotacyjnym pomiarem laserowym obraz taki tworzyć można dla wszystkich wybranych punktów niemal równocześnie i aktualizować go automatycznie w cyklach kilkusekundowych. Możliwość wykonywania przez komputer skomplikowanych obliczeń i przekształceń geometrycznych pozwala na łatwe porównywanie dowolnych odległości pomiędzy zlokalizowanymi punktami. Oznacza to w praktyce wykorzystywanie systemu jako wirtualnego cyrkla warsztatowego do wytyczania wzdłużnych i poprzecznych osi całej konstrukcji nadwozia oraz porównywanie rozmaitych przekątnych płyty podłogowej i sprawdzanie symetrii rozmieszczenia analogicznych punktów po uszkodzonej i nieuszkodzonej stronie pojazdu. Wszystkie skomputeryzowane urządzenia do pomiarów nadwozi mogą określać przestrzenne położenie dowolnych punktów pojazdu, a nie tylko tych zaznaczonych w karcie pomiarowej. Dlatego, dzięki zastosowaniu dodatkowych programów i akcesoriów współpracujących bezpośrednio z felgami (np. zaczepów wyposażonych w poziomnice), można ich z powodzeniem używać do kontroli ustawienia kół i osi, korzystając z danych kontrolno-regulacyjnych zamieszczanych w odpowiednio rozbudowanych bazach informacji o konkretnych modelach i wersjach samochodów. Mierzy się w ten sposób: równoległość osi, zbieżność całkowitą i połówkową, kąty pochylenia i skrętu kół, a przy zastosowaniu wirtualnych obrotnic - także kątowe lub liniowe wyprzedzenie osi sworznia zwrotnicy. |

| Rys.: Komputerowe wyszukiwanie modeli i wersji pojazdu w bazie danych systemu | |

|

|

| Rys.: Karta pomiarowa przywołana klawiaturą lub czytnikiem kodów VIN | |

|

|

|

|

| Rys.: System Car-O-Tronic Vision: zastosowanie wysięgnika do pomiarów wyższych partii nadwozia oraz fotografia mierzonej części nadwozia przywołana automatycznie z bazy danych |

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

- Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

- Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. V: Identyfikacja materiałów

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. X: Usuwanie uszkodzeń dachów

-

2011-12-14 11:59

huj

kamil

ograbek to huj

1 komentarzy dodaj komentarz