Technologia napraw musi nadążać

Zmiany w konstrukcji pojazdów widoczne są we wszystkich elementach i zespołach. Zmieniają się napędy i coraz częściej dochodzą do głosu silniki elektryczne oraz hybrydy systemów spalinowych z elektrycznymi lub gazowe z elektrycznymi. Trudno uwierzyć, że celem tych zmian jest wyłącznie dbałość o przyszłość klimatu, a nie chęć opanowania znacznej części szybko rosnącego rynku tych pojazdów.

Z punktu widzenia producenta najtańsze w produkcji są elektroniczne systemy wspomagania jazdy, ponieważ głównym kosztem ich wytworzenia jest opracowanie i projekt, pozostałe koszty są znikome w porównaniu z całkowitą wartością pojazdu. Osobny segment zmian stanowią ciągłe modyfikacje konstrukcji karoserii. Wymagają one dużego nakładu pracy podczas wytworzenia i wdrażania. Wpływają bezpośrednio na opłacalność budowy pojazdu, jednak w tym przypadku raczej przynoszą korzyść koncernom produkujących samochody. Celem zmian jest bowiem nieustanne dążenie do obniżania masy przy jednoczesnej poprawie bezpieczeństwa biernego znajdujących się w pojeździe osób.

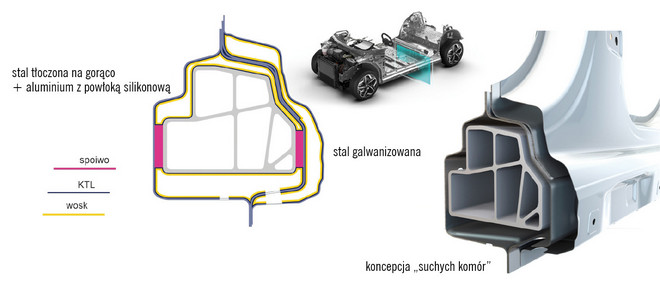

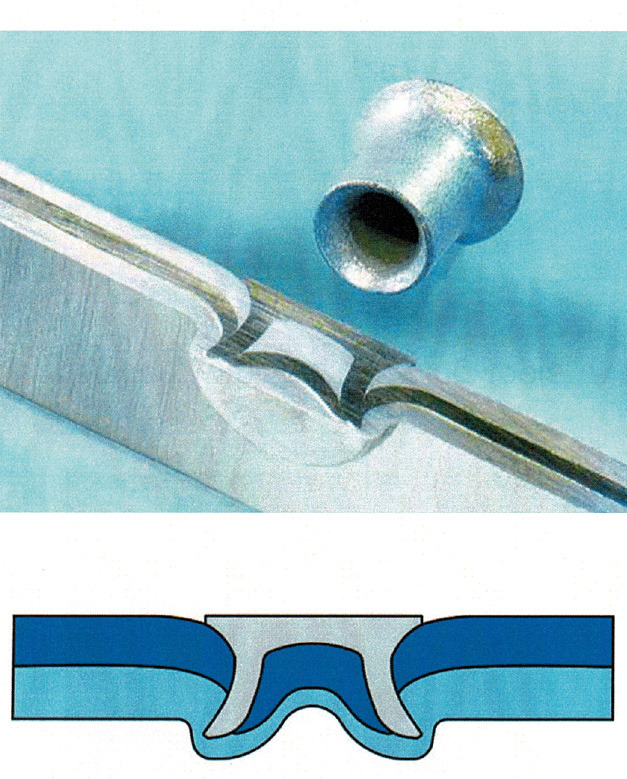

Rys. 1. Ochrona przed korozją

Konstrukcja

Nie tylko materiały decydują o postępie. Za trendami musi również nadążać konstrukcja. Codziennością stało się stosowanie w budowie jednego zespołu pojazdu rozwiązań hybrydowych, czyli łączenie ze sobą wielu materiałów i kilku koncepcji ich wykonania. Nie zaskakuje zastosowanie we współczesnej karoserii tradycyjnych elementów stalowych, aluminiowych oraz stopów stalowych z uszlachetniającymi domieszkami, takimi np. jak magnez czy bor. Głównym powodem zmiany podejścia do konstrukcji nadwozia jest konieczność znacznego zmniejszenia jej masy.

Materiały

Największym zmianom uległy stopy stalowe stosowane w budowie karoserii samochodowej. Są to precyzyjnie dobrane stopy z wieloma domieszkami, które dodatkowo poddawane są skomplikowanemu procesowi obróbki. Blachy o zmiennej grubości pozwalają na znaczne obniżenie masy ponieważ podczas projektowania oraz symulacji komputerowych optymalizowany jest kształt elementów karoserii. Zmniejszenie masy to głównie mniej materiału konstrukcyjnego. Problem polega na tym, aby zmniejszając ilość materiału, co odbywa się zwykle poprzez zmniejszanie grubości blach, nie wpływać negatywnie na własności mechaniczne całej konstrukcji. Producenci oraz konstruktorzy samochodów postawili sobie jeszcze bardziej ambitne zadanie: nie tylko nie obniżać bezpieczeństwa, ale wręcz je podnieść. Ewolucja blach przeznaczonych do produkcji nowoczesnych nadwozi spowodowała niespotykany dotąd postęp technologiczny. Przy jednoczesnym zmniejszeniu grubości stosowanych blach stalowych zwiększono ich sprężystość oraz inne własności mechaniczne.

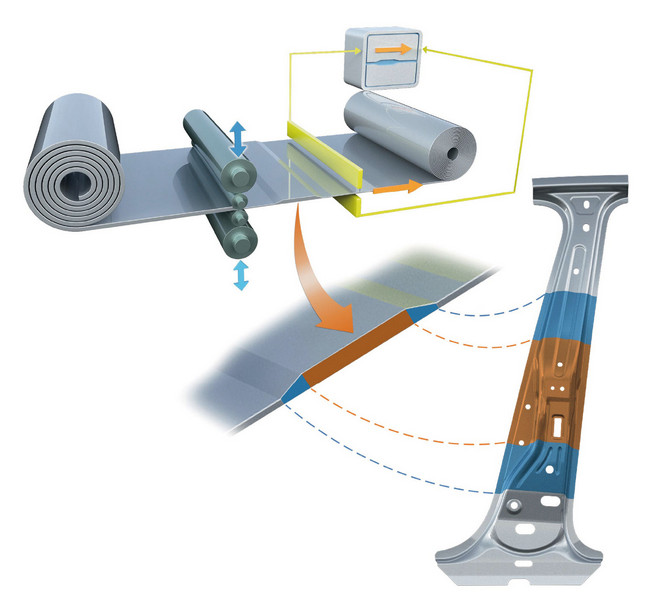

Rys. 2. Technologia łączenia różnych materiałów przy produkcji elementów karoserii

W ostatnich latach wielu producentów wprowadziło materiały hybrydowe składające się z kilku warstw o różnym składzie (rys. 2). Płaty blachy stalowej o niewielkiej grubości przedzielone są i niejako sklejone cienką warstwą tworzyw polimerowych. Grubość warstw z tworzywa nie przekracza zwykle 50 µm. Jedną z istotnych zalet zastosowania blach wielowarstwowych jest możliwość ich głębokiego tłoczenia podczas produkcji elementów, co zmniejsza liczbę segmentów składowych (a zatem połączeń) w budowie nadwozia. Zwiększa się tym samym sztywność całej konstrukcji. Własności mechaniczne tak skonstruowanej karoserii są lepsze nawet o połowę. Przykładem może być element wykonany w technologii CFK, który firma Volkswagen wprowadziła do stosowania w samochodzie Audi A8. Jest to element wykonany z włókna węglowego i specjalnego tworzywa sztucznego (rys. 3).

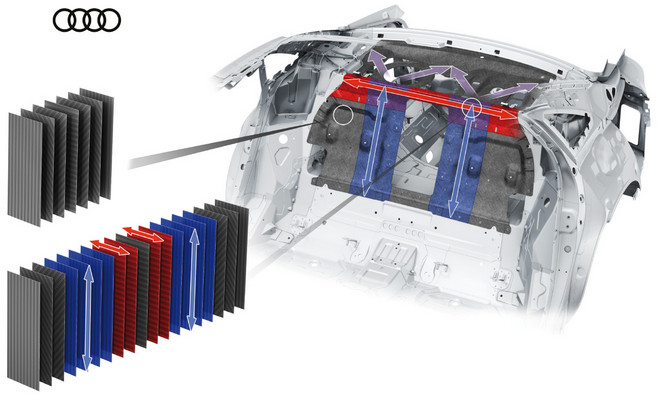

Rys. 3. Wprowadzony przez Volkswagena element wykonany w technologii CFK z włókna węglowego i specjalnego tworzywa sztucznego (Audi A8)

Często stosowaną metodą obniżania masy karoserii jest stosowanie stopów lekkich. Aluminium przeznaczone jest zarówno do produkcji elementów karoseryjnych z blachy, jak i w formie odlewów ciśnieniowych. Odlewy bardzo upodobała sobie firma Tesla, gdzie główne węzły płyty podłogowej wykonywane są tą metodą. O ile elementy wyprodukowane z blach aluminiowych można w określonym zakresie naprawiać, to już odlewy podlegają jedynie wymianie. Nie jest to łatwe, ponieważ wymaga zastosowania zbliżonych do fabrycznych metod łączenia z pozostałymi zespołami pojazdu. Stopy aluminiowe są w zasadzie odporne na korozję atmosferyczną, ulegają jednak korozji kontaktowej i muszą być odizolowane od elementów wykonanych z innych metali. Elementy mogące mieć kontakt z solą podlegają zabezpieczaniu antykorozyjnemu. Czyste aluminium ma słabe właściwości wytrzymałościowe, dlatego stosuje się jego stopy, które w wyniku obróbki cieplnej stają się kilka razy wytrzymalsze. W przemyśle motoryzacyjnym stosuje się zwykle stopy aluminium z magnezem, krzemem, miedzią, cynkiem oraz żelazem. Elementy wykonane z tych materiałów charakteryzują się dobrymi parametrami konstrukcyjnymi. Stosunek ich wytrzymałości do ciężaru właściwego jest lepszy niż dla stali, a udarność nie maleje wraz z obniżaniem temperatury. Jedyną niepożądaną cechą stopów aluminium jest niska wytrzymałość zmęczeniowa. Z tego powodu często buduje się karoserie hybrydowe, czyli złożone z kilku różnych materiałów. Wykorzystując ich odrębne cechy, uzyskuje się lekką i bezpieczną konstrukcję z określoną twardością w danych strefach.

Łączenie

Osobnym problemem jest łączenie materiałów hybrydowych. Wymaga ono zastosowania bardzo różnych metod, które zwykle do tej pory nie były stosowane w pojazdach mechanicznych. Niektóre z nich przeniesiono prawie dokładnie z lotnictwa, gdzie walka o obniżenie masy samolotów trwa właściwie od czasów braci Wright, a może nawet i Leonarda da Vinci. Najczęściej jest to nitowanie oraz klejenie. Spawanie MAG właściwie pozostało w zastosowaniu podczas napraw starszych pojazdów, a w zamian za to wykonuje się łączenie technologią lutospawania czyli lutowania twardego za pomocą urządzeń MIG-MAG.

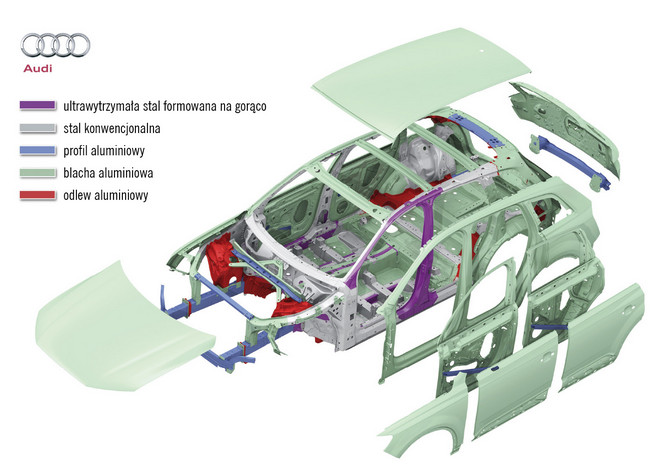

Rys. 4. Wielomateriałowa konstrukcja karoserii Audi Q7

Urządzenia do nitowania podczas produkcji karoserii samochodowej są podobne do tych, które stosuje się w warsztatach naprawczych podczas wymiany elementów. Oczywiście w fabryce inne jest ich mocowanie oraz specjalne oprzyrządowanie, pozwalające na możliwie znaczną mechanizację procesu produkcyjnego, lecz część robocza jest bardzo podobna. Samo urządzenie nitujące to jeszcze nie wszystko. Konieczne jest stosowanie odpowiedniego oprzyrządowania, które pozwala na obsługę pojazdów wielu marek.

Rys. 5. Przykład nita do elementów hybrydowych

W wyposażeniu podstawowym nitownic zwykle znajduje się oprzyrządowanie uniwersalne, a w specjalizowane do poszczególnych marek i modeli trzeba się dodatkowo zaopatrzyć. Najbardziej popularne końcówki specjalizowane są przeznaczone do: BMW, VW Group, Mercedesa, Forda, Tesli, Jaguara-Land Rovera. W przypadku tzw. ASO nie ma większego problemu, ponieważ zwykle wystarczy zaopatrzenie się w zestaw do danej marki i ewentualne uzupełnianie w przypadku pojawienia się nowych rodzajów nitowania.

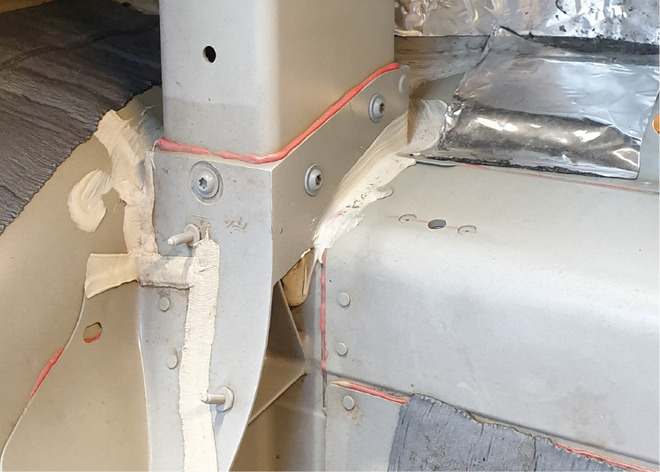

Rys. 6. nitowanie uzupełnione klejeniem w połączeniach nadwozia (Tesla)

W niektórych przypadkach nitowanie uzupełniane jest klejeniem i powstaje połączenie hybrydowe o oczekiwanej wytrzymałości, ale i elastyczności (rys. 6). Elastyczność jest bardzo istotną właściwością, ponieważ pojazd podczas użytkowania podlega ogromnej ilości wstrząsów, przenoszonych zarówno przez zawieszenie układu jezdnego, jak i pochodzące z zespołów napędowych samochodu. Aktualnie klejenie stosowane jest najczęściej do mocowania dachu, wnęk wlewu paliwa lub jako dodatkowy element mocujący w połączeniach nitowanych. Kleje konstrukcyjne stosuje się również do mocowania elementów ozdobnych oraz wyposażenia pojazdu. Masy klejowe mogą być używane do klejenia, zabezpieczenia antykorozyjnego i uszczelnienia podczas jednego procesu. Stosując klejenie, możliwe jest zastąpienie spawania, czy też zgrzewania. Bardzo ważną zaletą jest łączenie ze sobą różnych materiałów: stali, aluminium, czy też tworzyw sztucznych. Pierwszym klejeniem, masowo stosowanym w produkcji pojazdów, było klejenie szyb. Połączenia klejone mają dodatkową cechę. Jest nią powstanie powłoki uszczelniającej i antykorozyjnej.

Rys. 7. Stacja spawalniczo-lutownicza firmy GYS

Ciekawe, co czeka nas w bliższej i dalszej przyszłości. Jeszcze nie wszyscy zaczęli stosować podstawowe technologie naprawcze, a tu nowe wyzwania, jedno po drugim, pukają do drzwi warsztatów...

Tagi

0 komentarzy dodaj komentarz