Blacharskie naprawy nadwozi cz. V - Identyfikacja materiałów

Jeszcze kilkanaście lat temu po przygotowaniach opisanych w poprzednich odcinkach tego cyklu można było już przystąpić do właściwej naprawy powypadkowej. Teraz takie postępowanie byłoby już co najmniej lekkomyślne.

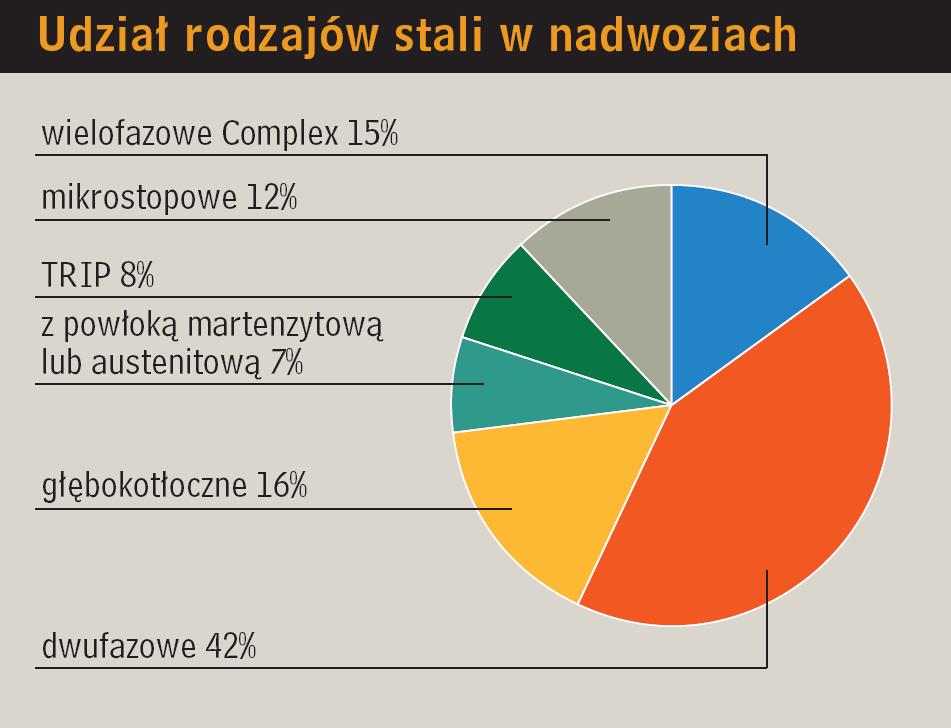

Do lat dziewięćdziesiątych dwudziestego wieku zarówno konstrukcje nośne, jak i poszycia samochodów osobowych budowane były właściwie z jednego rodzaju stalowego materiału. Była to blacha nazywana z powodu swej plastyczności głębokotłoczną. Dla zróżnicowania wytrzymałości poszczególnych elementów używano blach o różnej grubości, lecz o podobnym składzie i właściwościach fizycznych.  Dzięki temu wszystkie wytłoczki nadwozi można było łączyć jednakową techniką zgrzewania punktowego lub spawania metodą MIG-MAG, a także uzupełniać rozmaite ubytki łatami z materiału powszechnie dostępnego w znormalizowanych arkuszach lub zrolowanych pasach.

Dzięki temu wszystkie wytłoczki nadwozi można było łączyć jednakową techniką zgrzewania punktowego lub spawania metodą MIG-MAG, a także uzupełniać rozmaite ubytki łatami z materiału powszechnie dostępnego w znormalizowanych arkuszach lub zrolowanych pasach.

Obecnie tak konstruowanych nadwozi już się nie produkuje, ponieważ ich sztywność i ciężar nie były w stanie spełnić rosnących wymogów w zakresie bezpieczeństwa i poszanowania energii, zwłaszcza przy coraz większym udziale rozmaitych urządzeń dodatkowych w ogólnej masie pojazdu. W związku z tym nastąpił przyspieszony rozwój metalurgii stali, oferującej konstruktorom samochodów coraz lepsze i lżejsze materiały do budowy nadwozi. Struktura ich konstrukcji stała się pod względem materiałowym bardzo zróżnicowana. Zmienił się też radykalnie sposób projektowania: nie polega on, jak dawniej, na optymalizacji kształtów wytłoczek wykonywanych ze standardowych produktów hutniczych, lecz na dostosowywaniu wytrzymałości materiałów do konstrukcyjnych wymagań. Coraz większa część elementów nadwozi produkowana jest bezpośrednio w hutach, które dysponują lepszymi możliwościami ich kompleksowej obróbki plastycznej, chemicznej i termicznej.

Nowe rodzaje blach stalowych

Tradycyjne blachy głębokotłoczne o wytrzymałości na rozciąganie poniżej 100 MPa używane są obecnie jako materiał główny wyłącznie do produkcji nieprzenoszących obciążeń elementów osłonowych (zewnętrzne poszycia drzwi, błotniki, pokrywy przedziałów silnikowych i bagażników). Jednak w tych zastosowaniach stal jest coraz powszechniej wypierana przez stopy lekkie i tworzywa sztuczne.

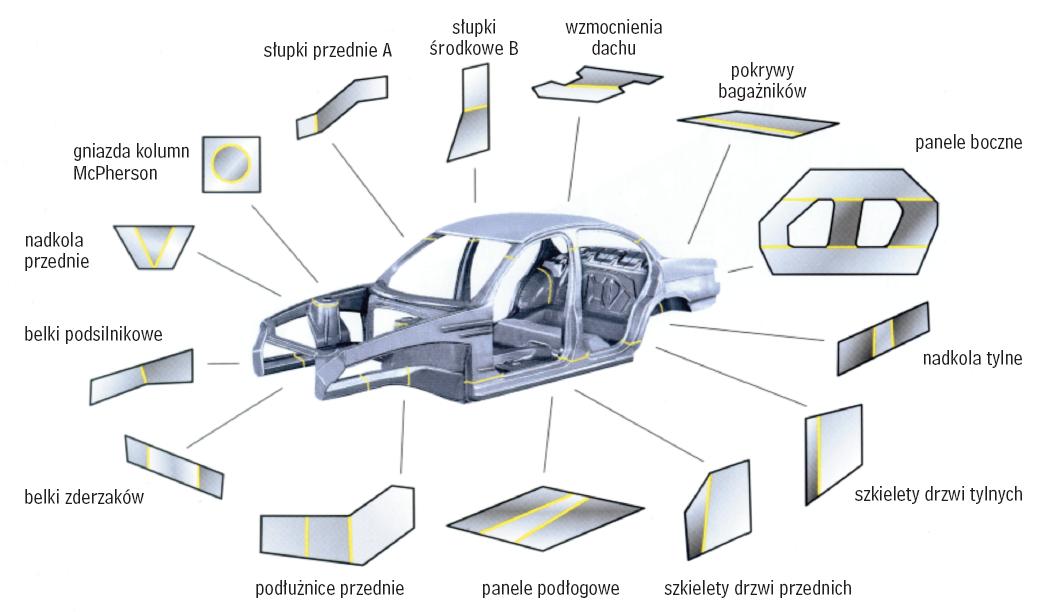

Rys.: Elementy wykonywane jako tailored blanks

Do konstrukcji nośnych sukcesywnie wprowadzano blachy o podwyższonej, wysokiej, bardzo wysokiej i ultrawysokiej wytrzymałości. Noszą one w katalogach poszczególnych koncernów metalurgicznych różne nazwy handlowe, lecz metody zwiększania wytrzymałości są w odniesieniu do analogicznych produktów bardzo podobne.

Najprostsza polega na azotowaniu lub/i nawęglaniu miękkiej, niskowęglowej stali, by poddać ją następnie termicznemu hartowaniu. Wytrzymałość tego rodzaju materiałów sięga 180 MPa.

Bardziej wytrzymałe stale (do 300 MPa) oznaczane są symbolami pochodzącymi przeważnie z języka angielskiego: HSLA - niskostopowa z małą zawartością dodatków stopowych, HSS - węglowa o dużej wytrzymałości, MHZ - mikrostopowa z podwyższającymi wytrzymałość niewielkimi (0,01 procenta) dodatkami niobu i tytanu, BHS - utwardzona zewnętrzną warstwą spieków.

Lepsze cechy wytrzymałościowe (do 600 MPa) mają wysokostopowe stale dwufazowe, oznaczane skrótem DP (dual phase), w których głębsze partie materiału mają strukturę ferrytową, a zewnętrzne, stanowiące 10-30 procent ogólnej masy - martenzytową. Dzięki bardziej skomplikowanej obróbce termicznej uzyskuje się na podobnej zasadzie stale wielofazowe (skrót CP - complex phase), odznaczające się wytrzymałością dochodzącą nawet do 1000-1100 MPa.

Odmiana z zachowaną w niewielkim stopniu zewnętrzną fazą austenitową nosi niemieckie oznaczenie RA-K i osiąga wytrzymałość do 800 MPa przy równocześnie zwiększonej plastyczności. Podobne właściwości wykazuje stal o nazwie TRIP (ang. Transformation Induced Plasticity) występująca w odmianach TRIP 800 i TRIP 1000 (liczby wyrażają wytrzymałość na rozciąganie).

Bezwzględnie najwyższe wytrzymałości (do 1650 MPa) udało się uzyskać w przypadku stali manganowo-borowych, czyli stopowych ze stosunkowo znaczną zawartością manganu i poddawanych obróbce chemiczno-termicznej, zwanej borowaniem. Polega ona na dyfuzyjnym wprowadzaniu związków boru do zewnętrznych warstw stali i przypomina pod względem technologicznym nawęglanie lub azotowanie. Użyte tu dane liczbowe mają charakter orientacyjny, gdyż w klasyfikacjach producentów kryteria są dość zróżnicowane.

Tailored blanks

Tak nazywają się wielofunkcyjne pakiety złożone z zespawanych laserowo różnych rodzajów blach, np. głębokotłocznych, o podwyższonej i najwyższej wytrzymałości. Każdy z tych składników pełni w pakiecie inną funkcję. Blacha głębokotłoczna pochłania energię uderzenia podczas ewentualnej kolizji drogowej. Materiał o podwyższonej wytrzymałości odkształca się wówczas, gdy blacha głębokotłoczna nie zdołała rozproszyć całej energii zderzenia. Element najsztywniejszy może ulegać najwyżej nieznacznym odkształceniom, gdyż jego zadaniem jest zachowanie tzw. przestrzeni przeżycia w części nadwozia przeznaczonej dla kierowcy i pasażerów.

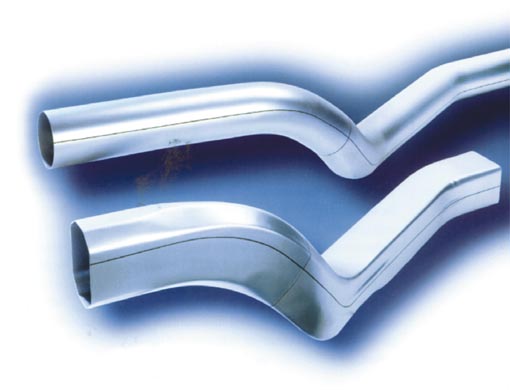

W nowoczesnych nadwoziach spotyka się również elementy typu tailored blanks służące do miejscowego usztywnienia silnie obciążonych węzłów konstrukcyjnych lub do zmniejszenia ogólnej masy pojazdu dzięki zastosowaniu w mniej obciążonych partiach konstrukcji blach o mniejszej grubości, np. w niektórych częściach płyty podłogowej. Metoda ta jest powszechnie stosowana także w odniesieniu do konstrukcyjnych profili zamkniętych o zmiennych przekrojach, a także podczas tworzenia tzw. stref kontrolowanego zgniotu.

|

Rys.: Połączenie blach głębokotłoczonych ze stalami o wysokiej wytrzymałości w nadkolach |

Rys.: Płyta podłogowa jako spawany laserowo, wieloskładnikowy tailored blank |

Rys.: Płynna zmiana przekroju profilu dzięki tworzeniu tailored blanks z elementów jednoimiennych |

Produkcją tailored blanks zajmują się specjalistyczne zakłady metalurgiczne, dysponujące odpowiednimi liniami technologicznymi. Elementy te po uszkodzeniu w trakcie kolizji drogowych nie mogą być naprawiane w warsztatach, lecz tylko wymieniane na nowe i oryginalne, przy zachowaniu technik łączenia ustalonych przez producenta.

Rozpoznawanie rodzajów stali

Ten problem rozwiązuje zwykle oryginalna dokumentacja techniczna pojazdu. Jeśli warsztat nią nie dysponuje, konieczne staje się zastosowanie innych, bardziej pracochłonnych metod identyfikacji użytych materiałów. Nie wolno natomiast tej sprawy pominąć w ogóle, ponieważ każdemu rodzajowi tworzywa odpowiadają ściśle określone zasady prostowania odkształceń, a także odmienne techniki spawalnicze dopuszczalne podczas wymiany uszkodzonych elementów. Dla odróżnienia blachy stalowej od aluminiowej, gdy obie pokryte są warstwą lakieru, trzeba użyć magnesu stałego (przyciąga on tylko stal). Jego wymiary powinny być niewielkie, by dało się uniknąć błędów w identyfikacji stalowo-aluminiowych tailored blanks, stosowanych już w najnowszych modelach pojazdów.

|

W przypadku stali podstawowe znaczenie ma odróżnienie blachy o podwyższonej, wysokiej lub ultrawysokiej wytrzymałości od pospolitej, głębokotłocznej. Powszechnie stosowane zabiegi blacharskie, takie jak usuwanie drobnych wgnieceń i wewnętrznych naprężeń za pomocą palnika, dopuszczalne są tylko przy blachach głębokotłocznych. Podobnie jest ze sprawą połączeń spawanych półautomatycznie. Inne dla obu przypadków obowiązują też zasady prostowania powypadkowych odkształceń, wykrytych podczas wcześniej przeprowadzonych pomiarów. Blachy stalowe o podwyższonej wytrzymałości dostępne są na rynku wyłącznie jako gotowe wytłoczki. Dorabianie wykonanych z nich części w warsztacie, a zwłaszcza ich formowanie na zimno, w ogóle nie wchodzi w grę. Ten materiał daje się formować tylko fabrycznie. |

|

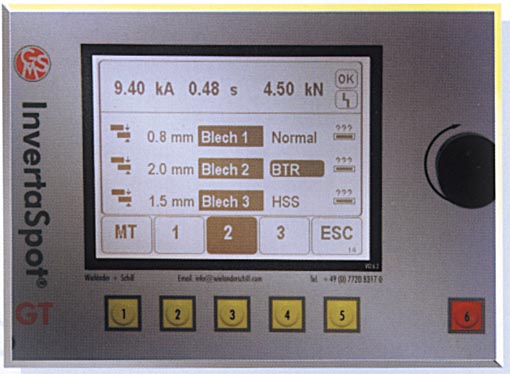

| Rys.: Identyfkacja materiałów stalowych za pomocą zgrzewarki InvertaSpot(R) GT |

Na szczęście potrzebne tu testy identyfikacyjne są stosunkowo proste. W elemencie z blachy głębokotłocznej po uderzeniu szpicem młotka powstanie wyraźne wklęsłe wgniecenie. Przy stali o podwyższonej wytrzymałości młotek zostanie sprężyście odbity, a na materiale pozbawionym powłoki lakierniczej pojawi się najwyżej słabo widoczna rysa. Na stalach borowanych, ultrawytrzymałych młotek nie pozostawia żadnych śladów.

Inna metoda wymaga użycia ręcznej szlifierki. Przy lekkim szlifowaniu blachy głębokotłocznej iskry są białe. Materiał o podwyższonej wytrzymałości tworzy iskry żółte, a blachy borowane - iskry w charakterystycznym, głęboko pomarańczowym kolorze.

Najbardziej wiarygodne informacje na temat rodzaju stalowej blachy daje nowoczesna zgrzewarka z funkcją automatycznego testowania materiałów blacharskich metodą pomiaru charakterystycznej dla nich oporności elektrycznej. Uzyskany wynik wyświetla się natychmiast na czytniku urządzenia, oddzielnie dla każdej z występujących w tym miejscu metalowych warstw. Cdn.

ZOBACZ TAKŻE:

- Blacharskie naprawy nadwozi cz. I: Kwalifikacja pojazdu do naprawy blacharskiej

- Blacharskie naprawy nadwozi cz. II: Urządzenia pomiarowe

- Blacharskie naprawy nadwozi cz. III: Elektroniczne przetwarzanie danych pomiarowych

- Blacharskie naprawy nadwozi cz. IV: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. VI: Prostowanie konstrukcji nośnych

- Blacharskie naprawy nadwozi cz. VII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. VIII: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. IX: Prostowanie szkieletu kadłuba

- Blacharskie naprawy nadwozi cz. X: Usuwanie uszkodzeń dachów

0 komentarzy dodaj komentarz