Amortyzatory w pojazdach drogowych (cz. III)

Naprawa amortyzatorów jednorurowych

Podzespoły te należą z reguły do nierozbieralnych, jednak ich demontaż i naprawa są w uzasadnionych wypadkach możliwe, jeśli przebiegają zgodnie z niżej zamieszczonymi wskazówkami specjalistów. Ze zrozumiałych względów ani firma EMMETEC, ani autor tego artykułu będący jej przedstawicielem nie mogą ponosić odpowiedzialności za groźne skutki popełnianych w tym zakresie błędów. Najskuteczniej chroni przed nimi ukończenie specjalistycznego kursu organizowanego przez firmę EMMETEC, z którą w tym celu należy się skontaktować.

Rozprężenie gazu

Zagadnienie to przedstawione zostanie na najtrudniejszym przykładzie amortyzatora jednorurowego z poduszką gazową o ciśnieniu ponad 20 barów. Zadaniem najważniejszym jest tu, oczywiście, bezpieczna neutralizacja owego ciśnienia. W niektórych konstrukcjach amortyzatorów jednorurowych, zwłaszcza tych wyposażonych w oddzielny zbiornik gazu i regulator ciśnienia (np. przeznaczonych do motocykli lub pojazdów wyścigowych), wystarczy w tym celu stopniowo otworzyć ów zawór, aby łagodnie rozładować ciśnienie. Przy amortyzatorach produkowanych seryjnie zachodzi konieczność ich umiejętnego otwierania pod ciśnieniem za pomocą odpowiedniego sprzętu i specjalnych procedur. Jednym rozwiązaniem jest wywiercenie otworu w wypełnionej gazem części korpusu i przyspawanie w tym miejscu zaworu umożliwiającego ponowne złożenie i bezpieczne napełnienie amortyzatora. W warunkach laboratoryjnych konstrukcja tak zmodyfikowana działa niezawodnie, lecz w pojeździe dodatkowy zawór może być narażony na uszkodzenie albo odległość amortyzatora od nadwozia (wynosząca zaledwie 2 mm lub mniej) okaże się niewystarczająca do wykonania odpowiednio wytrzymałej spoiny.

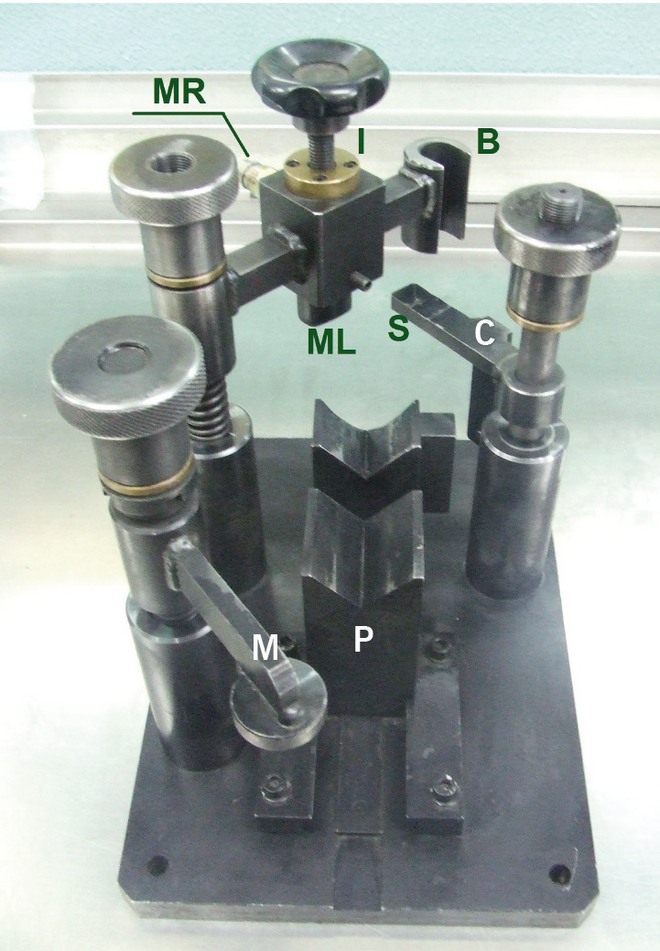

Specjalistyczne stanowisko Mangusta

Jest to urządzenie wykorzystywane do konstruowania i napraw amortyzatorów jedno- lub dwururowych. Umożliwia cięcie, gwintowanie i spawanie ich części oraz napełnianie przestrzeni gazowej. W komputerowej pamięci stanowiska można zapisywać procesy technologiczne dla dowolnych modeli amortyzatorów, wykonywane następnie bez interwencji operatora.

|

Specjalistyczne stanowisko Mangusta umożliwia demontaż i montaż wszelkich amortyzatorów, a także tokarskie cięcie lub gwintowanie i spawalnicze łączenie fragmentów ich korpusów |

Elementy robocze urządzenia Mangusta opisane pod względem budowy i przeznaczenia w tekście artykułu |

Przy naprawie amortyzatora jednorurowego znajdują zastosowanie następujące elementy Mangusty pokazane na załączonej ilustracji:

• wrzeciono (M) z imadłem do mocowania korpusu amortyzatora;

• pionowy siłownik (A) dociskający tłoczysko oraz prowadnicę;

• uchwyt roboczy (PS) współpracujący z siłownikiem i wyposażony w wymienną końcówkę (PG);

• wtryskiwacz gazu (I) z ogranicznikiem blokującym (FS);

• pulpit sterowniczy.

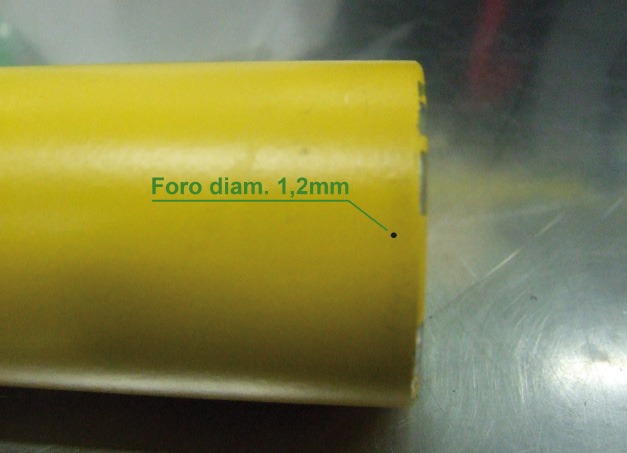

Dodatkowy otwór o średnicy 1,2 mm potrzebny przy demontażu zewnętrznego pierścienia blokującego

Przyrządy EMMETEC serii 96-900 i 96-901 można modyfikować stosownie do bieżących potrzeb. Z prawej: wtryskiwacz azotu 93-654 ze stożkową końcówką wciskaną między tłoczysko amortyzatora a jego uszczelkę

|

Napełniacz amortyzatorów (przeznaczenie jego oznaczonych literami części zostało wyjaśnione w tekście artykułu) |

Procedura naprawcza obejmuje następujące etapy demontażu amortyzatora:

1. wywiercenie bocznego otworu o średnicy 1,2 mm w korpusie, przy zewnętrznym pierścieniu blokującym;

2. zamocowanie amortyzatora w imadle wrzeciona;

3. zamontowanie końcówki roboczej na siłowniku;

4. ustawienie skoku siłownika;

5. wciśnięcie siłownikiem prowadnicy tłoczyska;

6. wyjęcie pierścienia blokującego za pomocą przyrządów Emmetec 96-900 i 96-901;

7. częściowe podniesienie tłoczyska i prowadnicy, powodujące wypływ oleju amortyzatorowego na zewnątrz;

8. usunięcie uchwytu prowadnicy z trzpienia siłownika;

9. uniesienie prowadnicy i zablokowanie jej pincetą w górnej części tłoczyska;

10. częściowe podniesienie tłoka siłownika;

11. zdjęcie pierścienia blokującego wcześniej wspomnianymi przyrządami;

12. łagodne wyjęcie siłownikiem tłoka i pierścienia uszczelniającego separatora gazu.

Podczas ponownego montażu obowiązuje taka kolejność czynności:

1. zamocowanie korpusu amortyzatora w imadle wrzecionie (po zmianie ustawienia zaworu w tłoku);

2. uniesienie trzpienia siłownika;

3. założenie separatora i nałożenie wtryskiwacza na tłoczysko;

4. wsunięcie tłoka do wnętrza korpusu, aż do separatora;

5. założenie i zablokowanie ogranicznika wtryskiwacza;

7. podłączenie do wtryskiwacza źródła azotu i wyregulowanie jego ciśnienia;

8. połączenie siłownika z tłoczyskiem amortyzatora;

9. wprowadzenie gazu do wnętrza korpusu;

10. opuszczenie do połowy trzpienia siłownika;

11. podniesienie wtryskiwacza i zablokowanie go przy siłowniku;

12. założenie wewnętrznego pierścienia blokującego;

13. całkowite podniesienie trzpienia siłownika;

14. zamocowanie prowadnicy na tłoczysku za pomocą przyrządu do uszczelek olejowych typu 93-654;

15. dociśnięcie siłownikiem tłoczyska i prowadnicy;

18. wlanie oleju do poziomu krawędzi amortyzatora;

19. wciśnięcie prowadnicy w amortyzator poniżej osłony zewnętrznego pierścienia blokującego;

20. założenie zewnętrznego pierścienia blokującego i dwukrotne sprawdzenie prawidłowości jego osadzenia;

21. podniesienie siłownika i ostateczne sprawdzenie całości montażu.

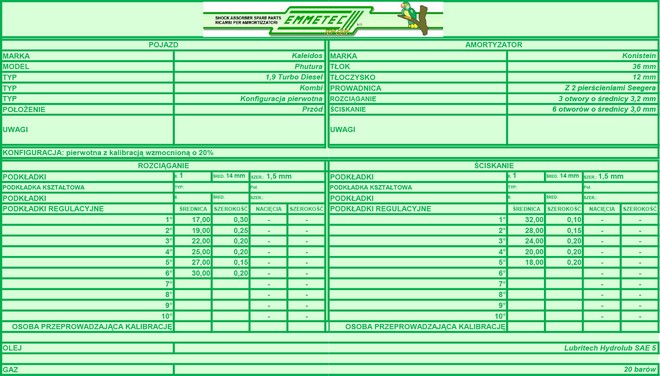

Napełniacz amortyzatorów

Jest to profesjonalny przyrząd, wykorzystywany do napełniania amortyzatorów jedno- i dwururowych. Składa się on (jak widać na załączonej fotografii) z następujących elementów:

• podstawy z dwoma wspornikami (P) do stabilnego ułożenia amortyzatora;

• zacisku obrotowego (M) do blokowania amortyzatora;

• obrotowego ramienia ustalającego (C) z zatyczką (S);

• obrotowego ramienia (B) z wtryskiwaczem (I) i gniazdem (ML) na pierścień uszczelniający typu "O";

• szybkozłączki (MR) do wprowadzania gazu.

|

Dodatkowy otwór do usunięcia azotu, jego średnicę 2 mm zwiększa się później do 4 mm |

Zamocowanie korpusu amortyzatora w uchwycie napełniacza |

Stalowy kołek i plastikowa tulejka 95-099 zamykają dodatkowy otwór

Tulejka w otworze o średnicy 4 mm (z lewej) i kołek wciśnięty w tulejkę

Procedura naprawy z użyciem tego urządzenia obejmuje następujące operacje:

1. wywiercenie otworu o średnicy 2 mm w pobliżu dolnej części amortyzatora w celu bezpiecznego usunięcia gazu;

2. zamocowanie amortyzatora w imadle i wyjęcie pierścienia blokującego przyrządami 96-600 i 96-601 oraz wymontowanie pozostałych części;

4. wypchnięcie separatora sprężonym powietrzem tłoczonym przez wywiercony otwór (dla bezpieczeństwa separator powinien być wdmuchiwany do mocnego kosza lub worka);

5. zdemontowanie tłoka i zaworów wraz z przeprowadzeniem ich nowej kalibracji;

6. zwiększenie średnicy otworu z 2 do 4 mm i usunięcie zadziorów;

7. zamocowanie pionowe korpusu w imadle, włożenie separatora, tłoczyska z tłokiem, wewnętrznym pierścieniem blokującym, prowadnicą i zewnętrznym pierścieniem blokującym oraz wlanie oleju przy skrajnej dolnej pozycji tłoka;

8. ułożenie amortyzatora na słupkach (P) i włożenie zaślepki (S) w powiększony otwór promieniowy o średnicy 4 mm;

9. zamocowanie amortyzatora zaciskiem (M);

10. usunięcie ramienia ustalającego (C);

11. założenie plastikowej tulejki 95-099 i jej wbicie młotkiem wykonanym z gumy lub PCW;

12. osadzenie kołka (ostrzem zwróconym ku dołowi) i pierścienia uszczelniającego typu "O" w gnieździe ramienia (ML);

13. dokręcenie dwóch pokręteł ramienia wtryskiwacza w celu jego szczelnego połączenia z otworem w korpusie amortyzatora;

15. podłączenie szybkozłączką dopływu azotu, ustawienie jego ciśnienia i otwarcie zaworu do czasu stabilizacji ciśnienia wprowadzanego gazu;

16. wciśnięcie stalowego kołka w plastikową tulejkę za pomocą pokrętła wtryskiwacza, a następnie dobicie go lekkimi uderzeniami młotka.

Wypadnięcie kołka z plastikowej tulejki nie jest możliwe, ponieważ zapobiega temu obwodowy rowek blokujący, wykonany na części cylindrycznej kołka.

Za pomocą opisanego napełniacza można też obsługiwać amortyzatory dwururowe.

Amortyzatory nierozbieralne

W niektórych modelach amortyzatorów prowadnica tłoczyska jest na stałe połączona z korpusem. Ich modyfikacje i naprawy też są jednak możliwe. Usunięcie i ponowne wprowadzenie gazu następuje sposobem uprzednio opisanym, czyli dzięki wywierceniu dodatkowego otworu. Część korpusu połączoną z prowadnicą tłoczyska obcina się na tokarce, by potem przyspawać w tym miejscu tuleję gwintowaną Emmetec serii 95-500/95-523, co pozwala zamknąć korpus pierścieniem gwintowanym. Oczywiście długość przyspawanej tulei musi być tak dobrana, by tłok w amortyzatorze nigdy nie dochodził do linii spawania.

Wskazówki dotyczące napraw

Przed rozmontowaniem amortyzatora należy go dokładnie wyczyścić i sprawdzić dynamometrem, czy połączenie tłoka z cylindrem zachowuje wymaganą szczelność. Tylko pod tym warunkiem można bowiem skutecznie modyfikować charakterystykę amortyzatora stosownie do życzeń jego użytkownika.

Nierozbieralny amortyzator jednorurowy Boge-Sachs

Elementy niezbędne do przeróbki amortyzatora nierozbieralnego na rozbieralny

Podczas napraw trzeba zachowywać sterylną czystość, gdyż nawet włos pozostawiony w oleju sprawia, że amortyzator nie działa prawidłowo. Każda też cząstka zanieczyszczeń tkwiąca pomiędzy pierwszą podkładką regulacyjną a tłokiem znacznie zwiększa rzeczywisty przekrój obejścia, co powoduje poważną zmianę ustawionej kalibracji.

Podczas demontażu zespołu zaworów podkładki regulacyjne i tłok należy odkładać w takich pozycjach i kolejności, w jakich znajdują się one w amortyzatorze, aby wyeliminować ryzyko pomylenia części, także tych modyfikowanych dla zmiany końcowej kalibracji.

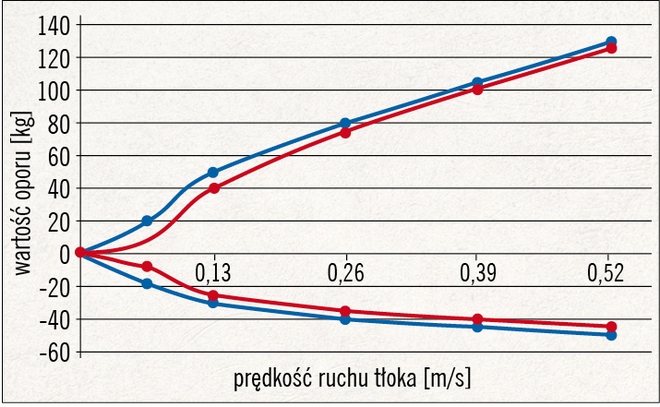

Zaleca się podczas składania zespołu zaworów nakrętkę tłoka dokręcać kluczem dynamometrycznym z zastosowaniem zawsze tego samego momentu. Korzystać też trzeba z formularzy dokumentacyjnych, których wzór pokazany został na załączonej ilustracji. Pozwalają one rejestrować wszystkie wykonane prace, co jest przydatne zarówno przy wyszukiwaniu popełnionych błędów, jak i w planowaniu identycznych zadań dotyczących takich samych amortyzatorów. Dokładne powtarzanie prawidłowo wykonanych czynności oszczędza bowiem czas i pozwala utrzymać wysoki poziom jakości całej naprawy. Na odwrocie takiej karty można też wydrukować wykres charakterystyki zmodyfikowanego amortyzatora. Jego porównanie z charakterystyką oryginalną pomaga uchwycić istotę zmian i w razie potrzeby wprowadzić dodatkowe poprawki.

Przykładowy formularz dokumentujący przeprowadzoną modyfikację amortyzatora

Zaleca się korzystanie z różnych rodzajów oleju amortyzatorowego dla dokonania optymalnego doboru produktu. Jednak po jego ustaleniu i wpisaniu do karty nie należy już wprowadzać ponownych zmian.

Porównanie charakterystyk amortyzatora przy starej i nowej kalibracji

Dodatkowe informacje, związane z tą problematyką można uzyskać na: www.emmetec.com lub www.fapolska.pl.

0 komentarzy dodaj komentarz