Klejenie i nitowanie elementów nadwozi

Po wielu dekadach absolutnej dominacji technik spawalniczych obserwujemy obecnie renesans fabrycznego i warsztatowego nitowania oraz rozwój nowych technologii klejenia karoserii samochodowych.

Zarówno w technikach nitowania, jak i klejenia nie nastąpiła ostatnio żadna techniczna rewolucja otwierająca nowe możliwości w zakresie budowy i napraw samochodów. Zachodzące zmiany wymuszone zostały przez obecne trendy panujące na rynku usług motoryzacyjnych, a rozwój tych metod łączenia elementów nadwoziowych jedynie za nimi podąża, przystosowując od dawna znane koncepcje do ich współczesnych potrzeb.

Skrócenie czasu napraw

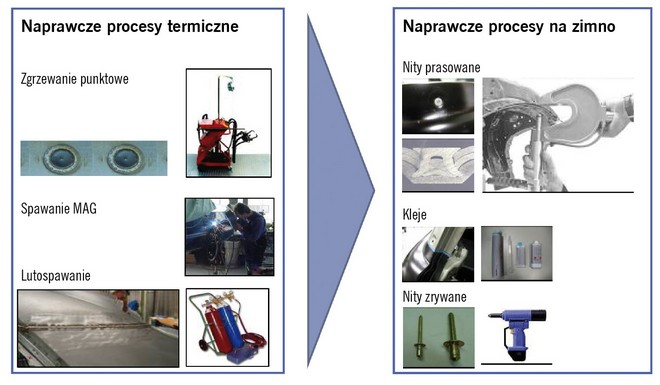

Główną zaletą obu omawianych tu alternatywnych technik łączenia w porównaniu ze standardowym dotychczas zgrzewaniem punktowym lub półautomatycznym spawaniem łukowym w osłonach gazowych, a także lutospawaniem jest znaczne przyspieszenie kompleksowych procedur naprawczych, liczonych od momentu przyjęcia uszkodzonego pojazdu przez warsztat aż do zwrócenia go klientowi. Tę prawdę, wyraźnie sprzeczną z intuicyjnymi wyobrażeniami, potwierdzają jednak w całej rozciągłości wyniki obiektywnych badań.

BMW X6 (E71) i MINI (R56) mają już niektóre elementy nadwozi łączone fabrycznie techniką nitowania i klejenia

Choć czas potrzebny do wykonania punktowej zgrzeiny można uznać za porównywalny ze zużywanym na spęczenie nitu za pomocą zmechanizowanej nitownicy, a uzyskanie złącza klejonego o podobnych cechach wytrzymałościowych trwa zdecydowanie dłużej, całkiem inaczej przedstawia się to porównanie po uwzględnieniu faz przygotowawczych i wykończeniowych, niezbędnych w każdym z tych procesów. Już sam demontaż i ponowny montaż naprawianego połączenia jest w przypadku elementów nitowanych i klejonych znacznie uproszczony, ponieważ sprowadza się tylko do usunięcia zastosowanych łączników, bez ingerencji w łączone materiały, jaką jest usuwanie starych zgrzein metodą wiercenia lub frezowania albo rozcinanie pierwotnych szwów spawanych. Poza tym przy nitowaniu lub klejeniu nowa blacharska część zamienna nie wymaga przed zamontowaniem żadnej wstępnej obróbki. Nity pasują precyzyjnie do gotowych już otworów, klej nanosi się na dobrze przylegające do siebie powierzchnie.

Najistotniejsze jednak oszczędności wynikają z braku obróbki końcowej. Procesom spawalniczym towarzyszą bowiem wysokie temperatury, niszczące antykorozyjną (powłoki galwaniczne np. cynkowe i chemiczne) ochronę sąsiednich materiałów. Powstające jej ubytki muszą być następnie pracochłonnie odtwarzane, co wiąże się przeważnie z rozszerzeniem zakresu demontażu naprawianego pojazdu. Uciążliwe podczas napraw spawalniczych są również termiczne odkształcenia i zmiany cech wytrzymałościowych łączonych elementów. Nie dają się one wyeliminować całkowicie, lecz konieczne jest skomplikowane technologicznie ograniczanie ich skutków.

W sumie skrócony znacznie czas postoju samochodu w warsztacie to korzystne dla klienta zmniejszenie ogólnych kosztów robocizny, a dla firmy usługowej – obniżka wydatków ubocznych np. na dostarczanie klientom aut zastępczych.

Zadania projektantów i technologów

Z punktu widzenia producentów samochodów coraz powszechniejsze zastępowanie metod spawalniczych nitowaniem i klejeniem oznacza nie tylko zwiększenie rynkowej atrakcyjności produktów dzięki ich krótszym i tańszym powypadkowym naprawom, lecz także obniżkę kosztów własnych na skutek możliwości taniego łączenia różnoimiennych materiałów, np. stali, aluminium i plastików. Naturalnie w ślad za tymi nowymi metodami musi iść dodatkowe szkolenie kadry serwisowej, nowe narzędzia i urządzenia niezbędne do stosowania zalecanej metody naprawczej.

Pojawiły się już na samochodowym rynku pierwsze modele, w których metodą klejenia i/lub nitowania zamocowane zostały dotychczas zgrzewane bądź spawane płaty dachów i poszycia tylnych błotników. Do pionierów w tej dziedzinie należą BMW, Audi i Mercedes, gdzie technika klejenia i nitowania została wprowadzona zarówno do produkcji stalowych nadwozi, jak również do ich napraw, jako zalecana przez producenta lub wręcz obowiązkowa. Decyzje te podjęto po długim okresie wszechstronnych badań, w tym także sprawdzających antykorozyjną odporność połączeń.

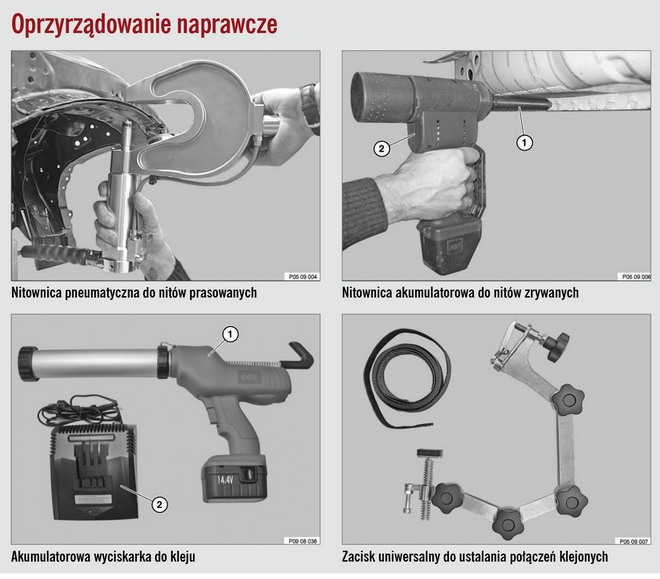

Oprzyrządowanie naprawcze

Jeśli naprawiane miejsce nitowania dostępne jest z obu stron jako optymalne narzędzie do spęczania nitów, rekomenduje się nitownicę prasową, naciskającą na nit obustronnie. W innych wypadkach konieczne staje się użycie nitownicy jednostronnej i tzw. nitów zrywanych. W niektórych połączeniach producenci nadwozi zalecają równoczesne użycie nitów i kleju. Obsługiwana oburącz nitownica prasowa ma parę końcówek spęczających nit przytwierdzonych do sztywnego kabłąka w kształcie "C". Docisk końcówek do nitu następuje pod działaniem zintegrowanego z kabłąkiem siłownika pneumatycznego, pracującego przy ciśnieniu roboczym 6 barów. Całe urządzenie o masie 3,5 kg zasilane jest z warsztatowej instalacji sprężonego powietrza za pomocą elastycznego przewodu wysokociśnieniowego. Dodatkowy system bezpieczeństwa o nazwie Fail-Save sprawia, że podczas ewentualnej awarii końcówki kleszczy samoczynnie wracają do wyjściowej pozycji maksymalnego rozwarcia. Stosownie do rozmiaru wykorzystywanych nitów (3 lub 5 mm średnicy) końcówki kleszczy wymienia się parami.

Zamienność tradycyjnych technik spawalniczych i metod łączenia elementów na zimno

Do spęczania jednostronnych nitów zrywanych przeznaczone są wygodne w użyciu jednoręczne nitownice z elektrycznym napędem akumulatorowym. Z podobnego zasilania korzystają też elektryczne warsztatowe wyciskarki do tub z klejem montażowym.

Gdy klej jest jedynym łącznikiem w naprawianym połączeniu, wzajemne unieruchomienie i docisk sklejanych powierzchni podczas jego wiązania zapewniają uniwersalne, regulowane uchwyty o wielosegmentowej konstrukcji.

Praktyczne wątpliwości

Oprócz zrozumiałego uznania dla wszystkich zalet opisanych tu innowacyjnych rozwiązań, dotyczące ich informacje budzą też pewne wątpliwości lub zastrzeżenia. W firmowych szczegółowych opisach technologii naprawczych z użyciem metody nitowania pojawia się kategoryczny zakaz powtórnego użycia tych samych otworów do osadzenia nowych nitów. Czy jest to warunek przeniesiony machinalnie z wymogów obowiązujących przy naprawczym zgrzewaniu punktowym, czy też ma jakieś racjonalne uzasadnienie?

Usunięcie starego aluminiowego nitu nie musi przecież powodować uszkodzenia istniejącego otworu, a z kolei z wierceniem nowych otworów wiąże się nie tylko dodatkowa robocizna i brak możliwości stosowania części zamiennych całkowicie gotowych do użycia przy ich łączeniu z nieuszkodzoną lub prawidłowo naprawioną częścią nadwozia, lecz także konieczność stosowania ewentualnych zabezpieczeń antykorozyjnych na styku różnoimiennych metali. Poza tym, co przy zalecanej technologii nitowania zrobić z pozostawionymi starymi otworami?

W przypadku połączenia tylnego błotnika z jego wewnętrznym wzmocnieniem rodzi to problem wytrzymałościowy. Czy występujące w tych miejscach strefy kontrolowanego zgniotu zachowają po tak dokonanej naprawie swą oryginalną charakterystykę i zadziałają prawidłowo podczas ewentualnej następnej kolizji? Nie wiadomo, czy ten akurat problem był badany podczas przeprowadzanych crashtestów, choćby wirtualnych, opartych na symulacjach komputerowych. Na te pytania postaram się uzyskać odpowiedzi drogą konsultacji ze wspomnianymi producentami samochodów.

-

2017-12-05 14:37

Nitownice

Włodek Ziemek

Samo nitowanie nie jest specjalnie trudne, wystarczy mieć do tego odpowiedni sprzęt. Ja solidną nitownicę od Drapera kupiłem w sklepie RG Narzędzia za całkiem rozsądne pieniądze. Oczywiście nie jest to sprzęt na raz, ale dla kogoś kto prowadzi warsztat to inwestycja godna rozważenia.

-

2022-09-17 02:53

klej

Grzegorz Safinowski

Klejenie połączone z nitowaniem wydaje się idealnym rozwiązaniem, nie tylko w amatorskich naprawach. Klej nie wymaga niszczenia powłok, pozwala na robienie dużych zakładek. Natomiast nity zapewniają docisk przy klejeniu.

2 komentarzy dodaj komentarz