Technologie hybrydowe w spawalnictwie (cz. II)

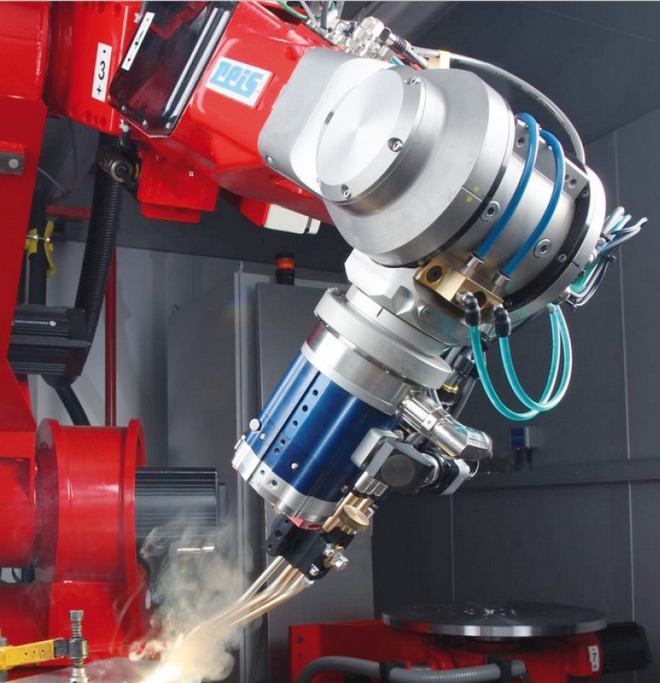

Fot. Autor, Alabama Lasers, ESAB, Fraunhofer Inst., Fronius, General Electric, Laser Vision, Lincoln Electric, LZH, Precitec, Reis Robotics

Oprócz opisanego w poprzedniej części tego artykułu spawania konstrukcji stalowych metody hybrydowe nadają się do spawania stopów aluminium, tytanu, Ni-Cr i innych metali technicznych.

Jednym z najbardziej obiecujących obszarów, gdzie spawanie hybrydowe może konkurować ze stosowanymi obecnie technologiami, są konstrukcje spawane dotąd metodą SAW, czyli łukiem krytym. Umożliwia ona wydajne spawanie konstrukcji grubościennych ze stali. Jej opłacalność w porównaniu z innymi klasycznymi technologiami spawalniczymi rośnie wraz ze wzrostem grubości materiału. Głównym ograniczeniem metody jest konieczność spawania w pozycji podolnej (PA), gdyż chroniący strefę spawania topnik jest podawany w sposób grawitacyjny, wiec przy spawaniu w pozycjach przymusowych zsypuje się i nie chroni strefy spawania. Typowe zastosowania metody SAW to kadłuby statków, nośne konstrukcje budowlane i energetyczne, a także elementy konstrukcji ciężkich pojazdów i maszyn.

Zobacz także:

Technologie hybrydowe w spawalnictwie (cz. I)

Hybrydowa głowica laser + GMA YW-52

O ile produkcja podzespołów może odbywać się w warunkach warsztatowych i w pozycji podolnej, to spawanie montażowe wymaga często rezygnacji z optymalnej metody SAW. Dodatkowy problem, szczególnie przy spawaniu stali stopowych o podwyższonych właściwościach, to szeroka strefa wpływu ciepła i ogólnie – trudność w kontrolowaniu strumienia ciepła dopływającego do materiału. To oznacza, że spawanie hybrydowe jawi się jako atrakcyjna alternatywa dla spawania łukiem krytym stali stopowych.

Laser + GMA lub GTA

Dobrym przykładem może być spawanie ścian szczelnych dla energetyki z nowej stali T/P24, która okazała się trudno spawalną klasycznymi metodami, a urządzeniem hybrydowym laser + GMA można spawać je bez podgrzania i w szerokim zakresie prędkości bez ryzyka powstania pęknięć. Inne ciekawe zastosowanie to wykonanie wielkogabarytowych paneli stalowych o konstrukcji przekładkowej (sandwich), które np. w aplikacjach okrętowych wykazały masę mniejszą o 50% od konwencjonalnej, a ich odporność na uszkodzenia mechaniczne jest większa o 70%.

Napawanie hybrydowe (laser + GMA)

Spawanie urządzeniem ESAB Hybrio

Są również konstruowane urządzenia łączące głowicę laserową z głowicą GTA (z elektrodą nietopliwą), ale ich zastosowanie ogranicza się do stosunkowo rzadkich sytuacji, gdy spoiny mają być wykonywane bez materiału dodatkowego, a użycie metody hybrydowej daje korzyści przede wszystkim wynikające z mniejszej dokładności przygotowania spawanych elementów.

Plazma + łuk elektryczny

O ile spawanie hybrydowe z laserem jest już dość rozpowszechnione, to połączenie technologii plazmowej z klasyczną ciągle wymaga propagowania. Urządzenia plazmowe stawiają mniejsze wymagania zarówno jeśli chodzi o przygotowanie materiału, jak i warunki prowadzenia procesu. Jednym z problemów jest zapewnienie precyzyjnej kontroli nad dwoma procesami łukowymi, w których biegunem jest ten sam materiał łączony.

Hybrydowe spawanie tworzyw sztucznych

Spawanie hybrydowe aluminiowych elementów konstrukcji pojazdu

Jednym z nowszych sposobów precyzyjnego kontrolowania procesu jest wprowadzenie dodatkowego pola elektromagnetycznego w strefie spawania (technologia opracowana w ZSRR w latach 70. ub. wieku w celu zawężania łuku i mieszania metalu w jeziorku spawalniczym). Takie rozwiązanie opatentowała firma Plasma Laser Technologies. W wersji Super-MIG umożliwia spawanie w jednym przejściu stali o grubości do 13 mm, a w wersji Super Heavy Duty – nawet 20 mm. W niektórych zastosowaniach, np. zastępując spawanie ścian szczelnych łukiem krytym, umożliwia nawet dziesięciokrotny wzrost wydajności łączenia. Równocześnie koszt urządzenia jest znacznie niższy niż hybrydowej głowicy laserowej, a znacznie niższa masa głowicy w porównaniu z urządzeniami klasycznymi umożliwia stosowanie lżejszych, a więc tańszych manipulatorów i robotów.

Laser + plazma

Są także produkowane hybrydowe urządzenia laserowo-plazmowe, ale akurat to połączenie wydaje się być najmniej uzasadnione, gdyż oba te procesy są do siebie podobne i w niewielkim stopniu wzajemnie się uzupełniają.

Stanowisko do spawania hybrydowego

Wysokowydajne urządzenie hybrydowe (laser+GMA) do spawania belek wspornikowych karoserii

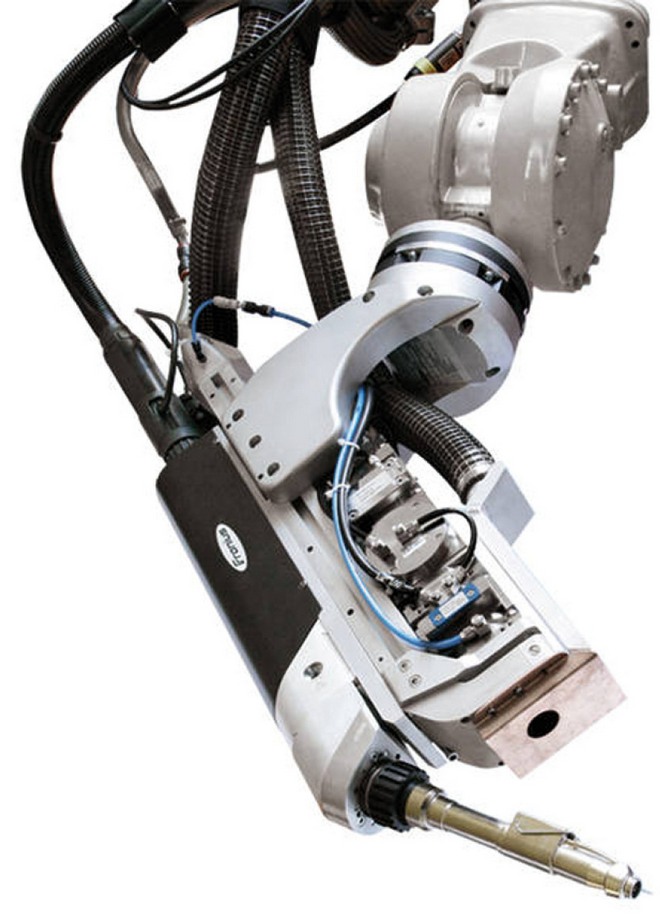

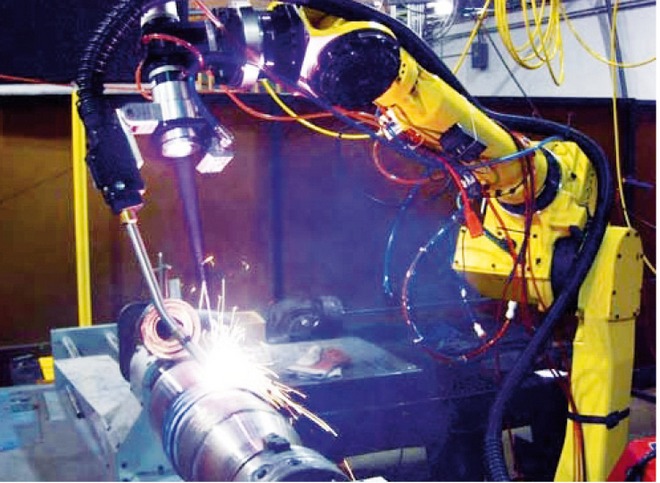

Powszechnie praktykowaną zasadą jest łączenie spawalniczych urządzeń hybrydowych ze zrobotyzowanymi stanowiskami wytwórczymi. Często dostawcami urządzeń hybrydowych są uznani producenci robotów spawalniczych, np. KUKA Systems z Niemiec. Drugą uznaną grupą producentów urządzeń HLAW są firmy zajmujące się szerokim wachlarzem technologii laserowych, np. fińska Ionix Oy. Rzadziej oferują je producenci klasycznych urządzeń spawalniczych, np. ESAB z rodziną urządzeń Hybrio. Ostatnio także przemysłowe giganty okazują zainteresowanie technologiami hybrydowymi. Na przykład hybrydowe urządzenie wykorzystujące najsilniejszy w USA laser spawalniczy o mocy 20 kW powstało w 2012 roku w laboratoriach Global Research koncernu General Electric.

Hybrydowe spawanie tworzyw sztucznych

Ciekawą grupę urządzeń hybrydowych stanowią spawarki do tworzyw sztucznych, stosowane głównie w przemyśle samochodowym do wykonywania zespolonych świateł/reflektorów. Łączą one lasery małej mocy i halogenowe źródła ciepła. Jest to więc spawanie laserowo-świetlne. Przyczyna wdrożenia tej technologii jest następująca: spawanie laserowe elementów z tworzywa sztucznego umożliwia wykonywanie konstrukcji o bardzo złożonych kształtach, co ułatwia realizację wizji projektantów.

|

|

|

|

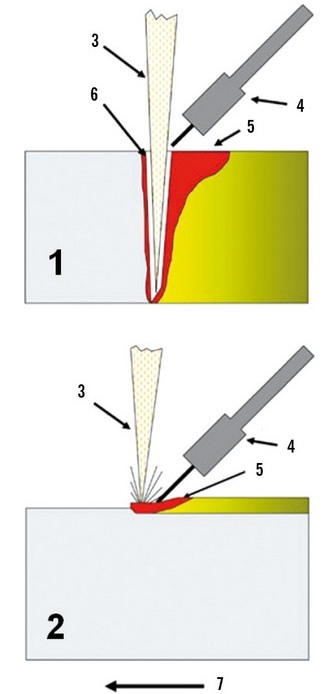

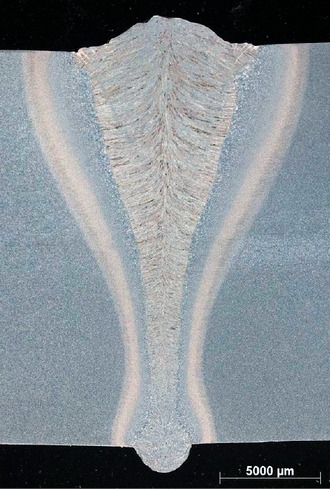

Z lewej: przebieg procesów hybrydowych: 1. spawanie, 2. napawanie, 3. wiązka laserowa, 4. głowica GMA, 5. stopiony materiał, 6. wtopienie, 7. kierunek ruchu. U góry: wykonana w jednym przejściu metodą hybrydową spoina (blacha ze stali drobnoziarnistej S690QL grubości 20 mm) |

Niestety, łączenie elementów przezroczystych z nieprzezroczystymi jest utrudnione, gdyż energia wiązki laserowej jest tylko w minimalnym stopniu pochłaniana przez tworzywo przezroczyste. Utrudnia to równomierne nagrzewanie łączonych elementów, wymaga odprężania po łączeniu itd. Natomiast energia dostarczana w postaci skoncentrowanego światła widzialnego dobrze nagrzewa także przezroczysty materiał, co prowadzi do minimalizacji naprężeń, rezygnacji z odprężania itd. Twórcą pierwszego takiego zrobotyzowanego urządzenia, nazwanego TwinWeld 3D, jest firma LPKF Laser&Electronics AG z Niemiec wraz z Bavarian Laser Center. Jego testy trwały od 2005 r., a pierwsza prezentacja publiczna odbyła się cztery lata później. Pierwszym modelem samochodu, który otrzymał zespolone światła wykonane tą metodą, był Hyundai Equus.

Spawanie hybrydowe elementu karoserii

W Polsce technologie hybrydowe wykorzystuje się wciąż w niewystarczającym stopniu; stosują je głównie firmy zagraniczne lub produkujące na potrzeby zagranicznych odbiorców, którzy narzucają stosowanie określonych metod. Znajomość tych rozwiązań wśród inżynierów, także inżynierów-spawalników, jest znikoma. Dość powiedzieć, że w najnowszym wydaniu "Poradnika inżyniera – spawalnictwo" – najbardziej miarodajnej krajowej publikacji z tej dziedziny – nie ma na temat procesów hybrydowych ani słowa!

-

2016-03-31 09:35

spawanie hybrydowe w poradniku inzyniera

Sebastian Stano

Poradni inżyniera - Spawalnictwa, tom 2, Rozdział 7.2 Spawanie laserowe, str 299, akapit zatytułowany \"Spawanie hybrydowe\"

1 komentarzy dodaj komentarz