Technologie hybrydowe w spawalnictwie (cz. I)

Pod koniec XX wieku większość stosowanych technologii mechanicznych osiągnęła stan pełnej dojrzałości i ich dalsze, choćby niewielkie, udoskonalanie wymaga zwykle ogromnych nakładów.

Wszystkie technologie spawalnicze mają swoje zalety i wady, z których większość to cechy immanentne, czyli nie dające się wyeliminować. Brak możliwości szybkiego i radykalnego doskonalenia procesów technologicznych oznacza spowolnienie postępu lub wręcz stagnację. Jednym z najbardziej obiecujących sposobów rozwoju są technologie hybrydowe, łączące rozwiązania kilku znanych technologii.

W przypadku spawalnictwa zainteresowanie technologiami hybrydowymi wydaje się mniej uzasadnione, gdyż cała ta dziedzina wiedzy technicznej jest generalnie bardzo młoda (klasyczne technologie spawania i cięcia termicznego są stosowane od nieco ponad 100 lat) i ciągle szybko się rozwija. Technologie hybrydowe są jednak i tutaj szansą na uzyskanie znacznie lepszych wyników relatywnie niewielkim kosztem, bez długotrwałego i ryzykownego testowania zupełnie nowych koncepcji.

Początki technologii hybrydowych w spawalnictwie wydawały się dotyczyć bardzo niszowych aplikacji. Na dodatek rozwój klasycznych technologii spawalniczych był wówczas tak szybki, że pozornie drobne udoskonalenia nie zwracały na siebie uwagi fachowców.

Zgrzewanie + lutowanie

Tymczasem pierwsze zastosowanie spawalniczej technologii hybrydowej miało wszelkie cechy rewolucji. Było to bowiem połączenie zgrzewania punktowego i lutowania miękkiego. Pierwsza z tych metod jest powszechnie stosowana do łączenia elementów cienkościennych, głównie blach, w celu wytworzenia struktur o dużej sztywności i często dużych rozmiarach. Typowe zastosowanie to łączenie elementów karoserii samochodowej. Zgrzewanie punktowe wiąże się zwykle z niewielkim obciążeniem cieplnym konstrukcji (w porównaniu z klasycznym spawaniem), ograniczonym zużyciem energii i nie wymaga stosowania dodatkowego spoiwa. Główną jego wadą jest niemożność uzyskania połączeń szczelnych, np. przy produkcji zbiorników paliwa, gdzie trzeba stosować znacznie mniej korzystne zgrzewanie liniowe.

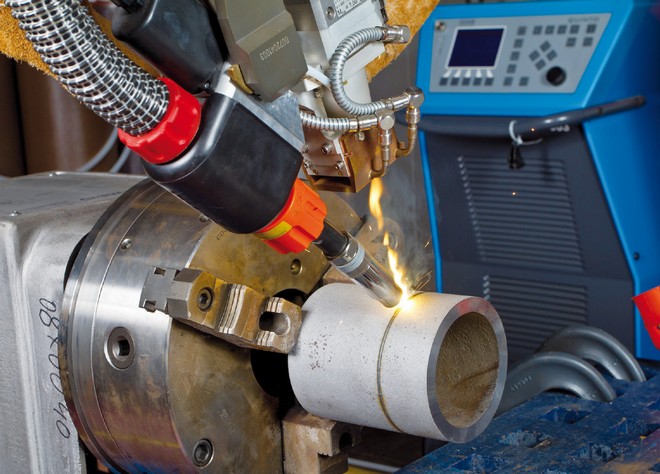

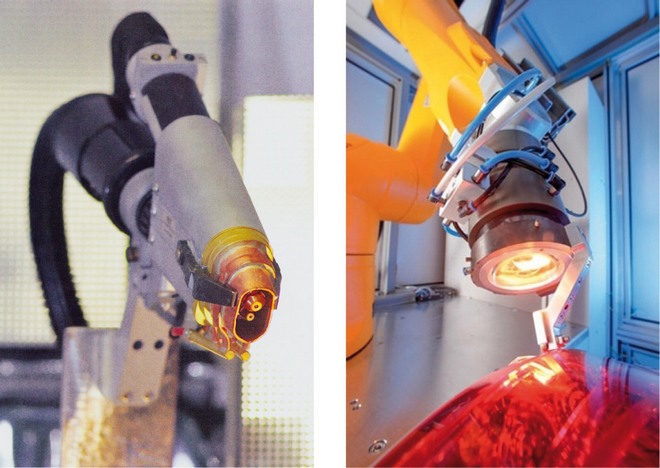

Urządzenie HLAW firmy General Electric z laserem o mocy 20 kW

W proponowanym rozwiązaniu hybrydowym ciepło towarzyszące powstaniu zgrzeiny punktowej i stopniowo roz praszające się w materiale posłużyło do stopienia niewielkiej ilości lutu miękkiego, wprowadzonego przed rozpoczęciem zgrzewania między łączone elementy. Rozpływający się lut wypełniał szczelinę między stykającymi się powierzchniami i zapewniał połączeniu szczelność, podczas gdy zgrzeiny nadawały mu odpowiednią wytrzymałość mechaniczną.

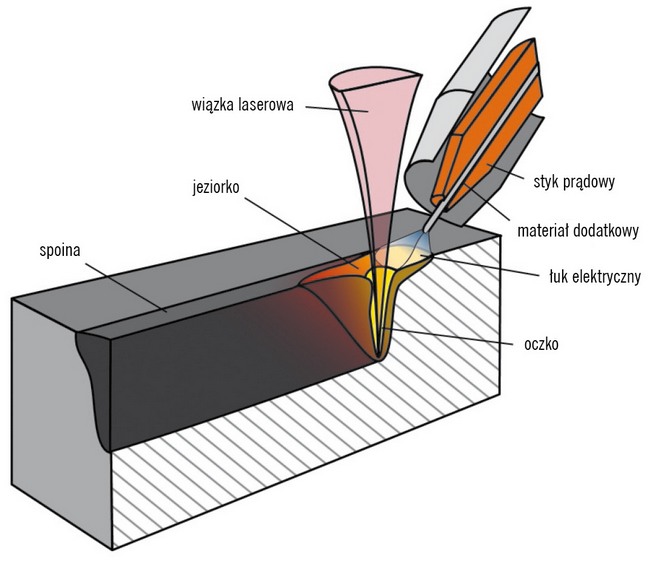

Schemat przebiegu procesu HLAW

W praktyce okazało się jednak, że to rozwiązanie jest trudne do zastosowania z kilku powodów. Po pierwsze, oprócz lutu należało prowadzić między elementy topnik. Po drugie, zgrzeiny punktowe są rozmieszczone zwykle zbyt rzadko, by ciepło zgrzewania topiło lut na całym odcinku między zgrzeinami. Dlatego zwiększono gęstość zgrzein powyżej koniecznej, zastosowano bardziej miękkie parametry zgrzewania (mniejsze natężenie prądu, dłuższy czas). Ostatecznie zmniejszyło to ekonomiczne korzyści, związane z zastosowaniem tej technologii i według dostępnych informacji stosowano ją przez jakiś czas jedynie w przemyśle lotniczym do łączenia cienkich blach w strukturach kompozytowych.

Zgrzewanie + klejenie

Jeszcze trudniejsza do realizacji w praktyce okazała się kolejna technologia hybrydowa: połączenia zgrzewania punktowego z klejeniem. Idea była taka sama, jak opisana powyżej, z tą różnicą, że zamiast lutu, czyli materiału metalicznego, miał być stosowany termoutwardzalny klej.

Spawanie + spawanie

Kolejna próba zastosowania technologii hybrydowej była wynikiem pojawienia się nowej potrzeby: spawania konstrukcji wykonanych z blach platerowanych. Idea platerowania jest bardzo stara: polega ono na połączeniu ze sobą arkuszy wykonanych z dwóch różnych metali. Cieńszy jest wykonany z droższego materiału o szczególnych właściwościach, a grubszy – z materiału tańszego. Nakłada się jeden arkusz na drugi i łączy je ze sobą. Prowadzi się taki proces zwykle na zimno, a więc można tworzyć połączenia bardzo różnorodnych materiałów.

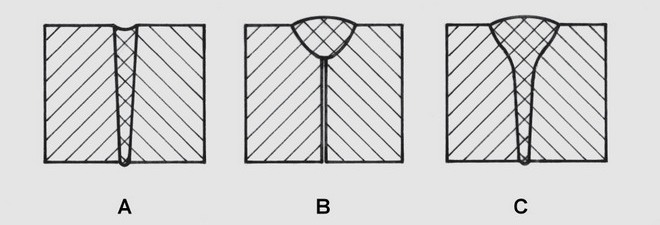

Porównanie przekrojów spoin wykonanych w jednym przejściu metodą laserową (A) – widoczne wklęsłe lico, GMA (B) – widoczny brak pełnego przetopu oraz HLAW (C)

Łączenie elementów wykonanych z takich półproduktów stanowi zwykle ogromny problem. Typowym zastosowaniem są rurociągi i zbiorniki dla przemysłu chemicznego, których wewnętrzne powierzchnie muszą być wykonane z metali o odpowiedniej odporności korozyjno-erozyjnej, zwykle kosztownych i często charakteryzujących się niskimi wskaźnikami wytrzymałościowymi. Plateruje się wobec tego blachy i rury stalowe (od wewnątrz) cienką warstwą stali austenitycznej, stopów aluminium lub tytanu, a wytrzymałość zapewnia stal konstrukcyjna, stanowiąca resztę struktury.

Do spawania tej ostatniej można stosować niemal wszystkie metody spawania, podczas gdy łączenie warstwy plateru wymaga zastosowania bardziej wysublimowanych technologii. Najpierw wykonywano obie te operacje oddzielnie, czyli najpierw spawano plater jedną metodą, zwykle GTA, a potem stal inną metodą, np. GMA lub łukiem krytym. W ten sposób obniżano koszty i skracano czas spawania w porównaniu z użyciem tylko metody GTA.

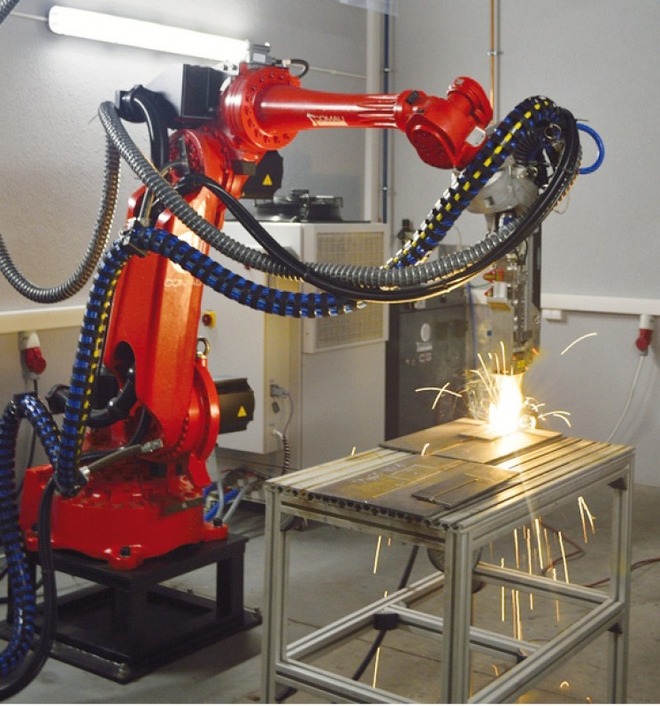

Zrobotyzowane stanowisko do spawania HLAW

W trakcie wykonywania prac spawalniczych zwrócono uwagę na możliwość dalszego obniżenia kosztów i skrócenia czasu spawania przez połączenie obu procesów, czyli spawanie stali zaraz po spawaniu plateru. W ten sposób spawano stal nagrzaną ciepłem łuku GTA, a wspólne prowadzenie obu głowic (był to zwykle proces zautomatyzowany) nie wymagało dwukrotnego mocowania i pozycjonowania urządzeń. Urządzenie w tej postaci było pełnowartościową konstrukcją hybrydową.

Plazma lub laser + GMA lub SAW

Bardziej powszechne zastosowanie spawalniczych technologii hybrydowych nie wiąże się jednak z realizacją tak ambitnych celów, jak łączenie metalicznych struktur warstwowych, tylko z chęcią poprawienia jakości i zwiększenia atrakcyjności ekonomicznej "zwykłego" spawania, "zwykłych" materiałów, czyli przede wszystkim stali. Od kilkunastu lat najlepszą metodą wysokowydajnego spawania cienkich blach stalowych jest spawanie plazmowe i laserowe. Obie metody zapewniają wąską strefę wpływu ciepła, co zmniejsza odkształcenia konstrukcji, obniża ryzyko powstania pęknięć i zmniejsza zużycie energii. Wyniki procesu spawania, zwykle zautomatyzowanego lub zrobotyzowanego, są wysoce powtarzalne, a zastosowanie urządzeń dużej mocy pozwala na osiąganie nadzwyczaj wysokich prędkości spawania. Obie metody wymagają jednak precyzyjnego przygotowania krawędzi elementów spawanych i gwałtownie tracą na atrakcyjności wraz ze wzrostem grubości łączonych elementów, gdyż wymaga to zastosowania źródeł energii o nieliniowo rosnącej mocy i... cenie.

Stanowisko HLAW ESAB Hybrio

W tym miejscu dostrzeżono możliwość połączenia technologii plazmowej lub laserowej z którąś z tańszych i zdecydowanie wydajniejszych metod spawania, zwykle GMA lub SAW. Urządzenie laserowe lub plazmowe zapewnia precyzyjne przetopienie grani spoiny (czyli jej pierwszej i najbardziej oddalonej od źródła ciepła warstwy, której jakość decyduje o jakości całej spoiny i konstrukcji), a urządzenie "klasyczne" wydajnie wypełnia rowek spawalniczy. Połączenie obu głowic w jedną całość umożliwia ich wspólne prowadzenie, lepsze wykorzystanie ciepła, generowanego przez oba urządzenia, a w przypadku wykorzystania metody GMA – także wspólną osłonę gazową strefy spawania i obu głowic.

Oczywiście, w przypadku zastosowania technologii laserowej jako elementu technologii hybrydowej wymagania dotyczące przygotowania detali są bardzo wysokie, szczególnie jeśli chodzi o wzajemne położenie łączonych elementów oraz geometrię krawędzi na grubości spawanej laserem. Wysokie są także wymagania dotyczące dokładności prowadzenia głowicy i szeroko pojętej kultury technicznej procesu. Dlatego wdrożenie technologii hybrydowej wymaga zawsze dogłębnej analizy ekonomicznej. Należy przy tym pamiętać, że warunkiem uznania technologii spawalnej za hybrydową jest tworzenie za pomocą kilku źródeł ciepła wspólnego jeziorka spawalniczego. Gdy prowadzone wspólnie głowice tworzą niezależne jeziorka, mamy do czynienia z głowicą nie hybrydową, lecz typu tandem.

Laser + łuk elektryczny

Jako pierwsze upowszechniło się spawanie hybrydowe z wykorzystaniem lasera, znane jako HLAW (hybrid laser arc welding – hybrydowe spawanie laserowo-łukowe), od 2013 r. funkcjonuje także w Polsce odpowiednia norma w tej kwestii. Do niedawna komponentem urządzeń hybrydowych były niemal wyłącznie lasery gazowe CO2, ale ostatnio coraz częściej stosuje się lasery diodowe oraz włóknowe, które zapewniają wprawdzie mniejszą gęstość mocy, ale też i znacznie większą sprawność, oraz, co nadzwyczaj istotne ze względu na uproszczenie konstrukcji głowic, ich wiązka może być przekazywana za pomocą włókien optycznych, a nie układu zwierciadeł.

Urządzenia laserowe łączy się zwykle z głowicami do spawania łukowego elektrodą topliwą w osłonie gazowej. Takie połączenie pozwala na stosunkowo proste wykorzystanie zalet obu metod i wyeliminowanie ich wad. Wiązka laserowa szybko nagrzewa krawędzie łączonych elementów na znacznej głębokości, łuk elektryczny także nagrzewa materiał rodzimy, ale też topi materiał dodatkowy, którego skład można dobierać w taki sposób, aby modyfikować właściwości spoiny. Równocześnie do spawania w jednym przejściu materiału o zadanej grubości wystarcza laser o mniejszej mocy, niż w przypadku samego spawania laserowego, co oznacza możliwość zakupu tańszych urządzeń.

Z lewej: głowica Heavy Duty Super MIG; z prawej: urządzenie do spawania hybrydowego tworzyw sztucznych TwinWeld 3D

Połączenie działania obu źródeł ciepła powoduje zachowanie wąskiej strefy wpływu ciepła, ale zmniejsza prędkość chłodzenia i ryzyko nadmiernego utwardzenia materiału. Na drodze eksperymentalnej stwierdzono, że w przypadku spawania metodą HLAW blach karoseryjnych, także powlekanych, zapewnia zmniejszenie zapotrzebowania na energię o nawet 80%, radykalne zwiększenie prędkości spawania w porównaniu ze spawaniem klasycznym, a tolerancja dokładności przygotowania elementów do spawania może być 2–3 razy większa niż w przypadku spawania laserowego.

Wraz ze wzrostem grubości materiału korzyści z użycia metody hybrydowej są jeszcze większe – prędkość spawania może zwiększyć się nawet dziesięciokrotnie, a czas spawania, np. elementów konstrukcji okrętowych, skraca się nawet o 80%. Cdn.

0 komentarzy dodaj komentarz