LZO - premia czy kara?

Wymogi dotyczące emisji LZO aktywizują dostępne od dawna, lecz nie zawsze chętnie stosowane, technologie lakiernicze. Ze zrozumiałych względów budzą najwięcej kontrowersji w zakładach, których zaplecze i technologia nadają się tylko do wymiany.

Kolejne etapy historii lakiernictwa, w tym także samochodowego, inspirowane były zmianami wymogów odnoszących się do jakości, trwałości, kolorystyki i ekonomiki nakładania powłok. Same zaś zmiany wynikały zarówno z rynkowego popytu, jak i dążeń przemysłu zainteresowanego ich wdrażaniem. Powstawały w ten sposób nowe technologie, inicjowane z reguły przez liderów rynku i wyznaczające w krótkim czasie standardy dla wszystkich jego uczestników. Sprawa norm emisji LZO (lotnych związków organicznych) wygląda jednak trochę inaczej.

Od 1 listopada 2004 roku, zgodnie z dyrektywą 1999/13/EG, nowo powstające w krajach UE lakiernie są obowiązane spełniać normy dotyczące emisji VOC (volatile organic compounds – anglojęzyczny odpowiednik LZO), natomiast od 1 listopada 2007 roku wymóg ten dotyczy już wszystkich zakładów. Regulacje te mają na celu ograniczanie emisji szkodliwych związków do środowiska naturalnego. Zostały one uzgodnione i przyjęte dla lakiernictwa odgórnie, jako nowe, dotychczas niestosowane ograniczenia, i dla różnych gospodarczych podmiotów stały się nową barierą, a więc i warunkiem uczestnictwa w rynku.

Normy dotyczą zarówno samych źródeł emisji, czyli materiałów lakierniczych, jak i technologii ich stosowania. Nad arbitralnością wymogów można dyskutować, nie zmienia to faktu, że część narzędzi i materiałów bezpowrotnie została skazana na opuszczenie rynku lakierniczego w trybie pilnym.

Może się więc okazać, że zakład lakierniczy okopany w „sprawdzonych” technologiach będzie zmuszony lakierować materiałami, których właściwości zna słabo, sprzętem, który się do tego… nie do końca nadaje. Tu już wystarczy niewielki krok do teorii spiskowej zmowy wiodących producentów lakierów i sprzętu natryskowego, celem wyeliminowania technologicznie zacofanych konkurentów oraz ich klientów. Znalazłoby się w tym rozumowaniu ziarno prawdy, gdyby istotnie rozwiązania spełniające wymogi LZO pojawiły się nagle, po ich ustaleniu. Pierwsze wdrożenia materiałów wodnych i oszczędnych technik aplikacji materiałów malarskich sięgają połowy lat 90., a od co najmniej pięciu lat stanowią standard w wielu lakierniach, których właściciele myślą perspektywicznie.

|

HVLP i RP Firma SATA, podobnie jak pozostali producenci sprzętu lakierniczego, nie ma żadnego wpływu na proekologiczne właściwości lakierów. Dąży natomiast do wzrostu szeroko rozumianej skuteczności swych produktów, docenianej przez profesjonalistów, którzy chcą malować: lepiej i taniej. Jedna z wytycznych regulacji LZO wymaga stosowania pistoletów lakierniczych o sprawności natrysku wynoszącej co najmniej 65%. Technika HVLP z powodzeniem to kryterium spełnia (ale nie tylko ona, jak to widać na załączonym wykresie). Pierwsze pistolety HVLP firma SATA zaoferowała w roku 1992, co zdecydowanie wyprzedzało LZO. Promowały one przełomową, jak na tamte czasy, oszczędność lakieru oraz nierozłącznie z nią związaną, niską emisję szkodliwych dla środowiska związków. Podówczas stanowiły nowinkę technologiczną. Obecna, czwarta już, generacja pistoletów HVLP jest równie popularna jak sama marka. Jednak technika ta nie zawsze i wszędzie najlepiej się sprawdza. Zwiększone zużycie powietrza (a zatem większy pobór energii i emisja CO2) to tylko część kosztów towarzyszących ponad 70% efektywności natrysku. Przy stosowaniu HVLP aplikacja materiału jest wolniejsza, powłoka cieńsza, zakres lepkości farb ograniczony, a samo nakładanie trudniejsze i bardziej podatne na błędy lakiernicze. Wybór optymalnej techniki natryskowej musi też uwzględniać cechy aplikowanego lakieru, takie jak zalecana przez jego producenta lepkość i zawartość suchej masy w zawiesinie. |

|

| Rys. 1. Konstrukcja pistoletów HVLP i RP (tu SATAjet 2000) jest niemal identyczna, różnice dotyczą tylko parametrów hydro- i aerodynamicznych: 1. głowica z niklowanego brązu, 2. dysza rozpylająca z nierdzewnej stali, 3. iglica z nierdzewnej stali, 4. samoregulujące sie dławiki, 5. trzpień zaworu powietrznego, 6. bateria elektronicznego manometru, 7. język spustowy, 8. manometr cyfrowy, 9. kolorowy identyfikator pistoletu, 10. złączka pneumatyczna, 11. regulacja przekroju strumienia, 12. pokrętło regulacji przepływu powietrza ze skalą, 13. regulacja przepływu materiału, 14. zbiornik lakieru, 15. filtr siatkowy |

Dla materiałów o niskiej lepkości i niskiej zawartości masy suchej, nakładanych w cienkich warstwach, zdecydowanie najlepszym wyborem będzie technika HVLP. Dzięki niskiemu ciśnieniu rozpylającemu, materiał jest nakładany miękko i ze stosunkowo niewielkiej odległości (zalecane 15-23 cm). Nie następuje wówczas „odbijanie” strumienia rozpylonej farby od malowanej powierzchni ani przesuszanie materiału.

Rys.: Porównanie efektywności, czyli stopnia wykorzystania materiału w wersjach HVLP i RP tej samej konstrukcji pistoletu (65% = poziom minimum wymagany przez normy LZO)

Jeśli jednak sprawność natrysku HVLP w stosunku do technologii wysokociśnieniowych pozwala zaoszczędzić np. 30% aplikowanej farby, w zamian za dwukrotnie większe zużycie powietrza, to pełny bilans opłacalności zależy również od ceny jednostkowej farby i kosztu przygotowania np. 1 m3 powietrza.

Dla lakierni dysponującej starym, mało efektywnym kompresorem, szybki, wysoko ciśnieniowy pistolet oraz tanie materiały lakiernicze okazują się doraźnie rozwiązaniem bardziej opłacalnym.

Nie wszyscy mogą i muszą sięgać po HVLP. Wiodący producenci opracowali szereg technik pośrednich, oferujących sprawność plasującą je poniżej HVLP, ale ponad poprzeczką LZO. Pistolety pracujące z obniżonym ciśnieniem, np. Sata Jet RP™ (reduced pressure) RP, również spełniają wymogi norm LZO i bezpowrotnie zastępują oferowane uprzednio pistolety wysokociśnieniowe. Tak więc wypełniają one lukę pomiędzy technologią HVLP a ograniczoną wydolnością technologicznego zaplecza i tradycyjnymi nawykami personelu znacznej części usługowych lakierni, spełniając jednocześnie wymogi LZO.

O ile zużycie powietrza przez nowoczesny pistolet HVLP wynosi około 430 l/min przy ciśnieniu 2 barów mierzonym na wlocie, a dla pistoletu wysokociśnieniowego wystarcza na ogół 250 l/min przy 3,5-4 barach, to pistolety klasy RP zużywają przeważnie 300 l powietrza na minutę.

Suszenie powłok

Ze zbieżnością kryteriów ekologicznych i ekonomicznych mamy do czynienia również w przypadku suszenia powłok po ich naprawach miejscowych wykonanych zwłaszcza materiałami wodorozcieńczalnymi. Możemy stosować do tego celu: odpowiednią funkcję kabiny lakierniczej, lokalne promienniki podczerwieni lub pneumatyczne suszarki nadmuchowe.

Gdy włączamy przepływ powietrza w kabinie, suszymy wszystkie elementy, czy tego potrzebują, czy nie. Im mniejszy zakres naprawy, tym mniej celowe i efektywne jest to rozwiązanie, gdyż zbędny przepływ powietrza zwiększa zużycie energii niezbędnej do jego ogrzewania, filtrowania i tłoczenia.

Suszarka o działaniu miejscowym recyrkuluje znajdujące się już w kabinie ogrzane i czyste powietrze. Stwarza więc lokalnie warunki takie same, jak włączona kabina. W miarę wzrostu udziału świeżo pomalowanej powłoki w ogólnej powierzchni nadwozia sens stosowania „suszarki” lub zestawu „suszarek” maleje, gdyż odparowana woda nasyca powietrze w kabinie, przez co obniża efektywność dalszego pobierania wilgoci z powłoki. Wydłuża się więc czas suszenia oraz rośnie związane z nim zużycie energii. W tych warunkach cały proces musiałby być dodatkowo wspomagany przez kontrolę wilgotności.

W przypadku suszarek miejscowych różnicę efektywności pomiędzy urządzeniami promiennikowymi a nadmuchowymi łatwo jest ocenić intuicyjnie, choćby przez porównanie suszenia bielizny na gorącym grzejniku i poza domem, na chłodnym wietrze. Teoretycznie wyższą wydajność suszarek nadmuchowych wyjaśniają następujące zjawiska towarzyszące ich działaniu:

- ciągłe usuwanie znad suszonej powierzchni partii powietrza o podwyższonej wilgotności względnej, czyli gorzej absorbujących wilgoć;

- przyspieszające parowanie obniżenie ciśnienia nad suszoną powierzchnią, będące skutkiem ruchu strumienia powietrza.

Działanie suszarek pneumatycznych

Do suszenia nadmuchem wykorzystywane są urządzenia przepływowe zwane inżektorami lub eżektorami, w których jeden strumień gazu o wysokim ciśnieniu (w tym wypadku powietrza) wymusza intensywny ruch drugiego strumienia niskociśnieniowego. Dzieje się tak, ponieważ w strumieniu tłoczonym przez sprężarkę następuje wzrost prędkości i równocześnie spadek ciśnienia statycznego wywołany specjalnym przewężeniem (dysza Venturiego). Wytworzone w ten sposób podciśnienie zasysa powietrze atmosferyczne, które dzięki swej bezwładności tworzy ukierunkowany strumień po drugiej stronie przelotu. Pod względem konstrukcyjnym jest to rozwiązanie bardzo proste, lecz działa zadowalająco tylko przy optymalnym doborze jego parametrów aerodynamicznych i wysokiej precyzji wykonania.

Rys.: Suszarka powietrzna SATA Dry-jet

Dlatego wbrew potocznym opiniom nie wszystkie pneumatyczne suszarki są jednakowe i różnią się jedynie cenami. Miarą ich technicznej doskonałości jest tzw. przekładnia, czyli stosunek ilości powietrza przepompowanego do pobieranego z kompresora. Nie daje się on poprawić przez zwiększenie ciśnienia zasilającego, ponieważ daje to efekt odwrotny i wartość przełożenia maleje z powodu większego oporu aerodynamicznego w otworze zasysającym i siatce filtrującej. Najwyższą efektywność osiąga się przy ciśnieniu zasilania 3-4 barów. Suszarki Dry-jet firmy SATA charakteryzują się wówczas przekładnią rzędu 15-12. W tanich produktach innych firm uzyskiwane są przekładnie w granicach 4-8. Przy zbyt wysokim ciśnieniu zasilania (dla suszarek SATA 5,5-6,0 barów) może wystąpić zjawisko odwrócenia ciągu. Oczywiście efektywność jest wtedy zerowa. Ważne jest też, aby strumień powietrza z suszarki był równoległy do powierzchni suszonej, gdyż to zwiększa efektywność.

Na koniec proekologicznego przeglądu technik aplikacji warto przypomnieć niezwykle prosty, obecny na rynku od kilku lat, system SATA RPS, czyli współpracujący z pistoletami tej marki (a dzięki dodatkowym adapterom także z pistoletami innych producentów) jednorazowy kubek z pokrywką i sitem. Nie marnuje on ani kropli farby, a po użyciu, zamiast myć, można go po prostu utylizować, co pozwala ograniczyć dotychczasowe zużycie rozpuszczalnika o 86%.

Udział ekologii w nadawaniu kierunku i ram funkcjonowania lakiernictwa nie podlega kwestii. Przytoczone rozwiązania podwyższające ekonomikę funkcjonowania i jednocześnie spełniające wymogi ekologiczne są od dawna dostępne na rynku.

Wydaje się więc, że prawidłowa odpowiedź na postawione w tytule pytanie powinna brzmieć: LZO premiuje tych, co zainwestowali w nowe technologie i je stosują, a karze „oszczędnych inaczej” i lekce ważących środowisko naturalne.

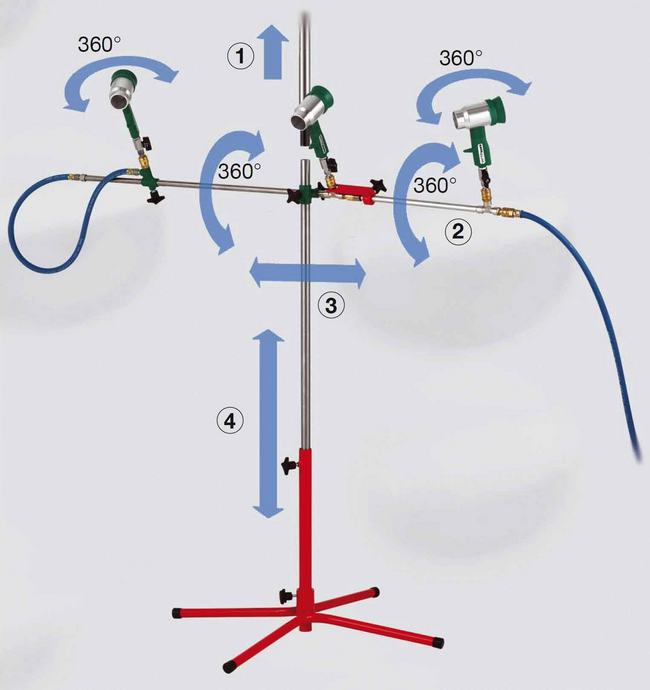

Rys.: Statyw do stacjonarnego suszenia powłok zespołem suszarek nadmuchowych, regulacja:

1. wysokości zamocowania poprzeczki, 2. kątowego ustawienia suszarek, 3. rozstawu suszarek w poziomie,

4. wysokości wspornika pionowego

Tagi

-

2010-12-28 22:01

RP = LZO ???

Kris

Witam O ile jestem zorientowany, to dla systemu HVLP, producenci tego sprzętu, w tym również SATA na swojej stronie, podają efektywność na poziomie 65% a nie 70% jak podaje autor artykułu. Jeżeli efektywność pistoletów RP jest poniżej (zgodnie z artykułem) HVLP, to nie spełniają one warunków norm LZO....

1 komentarzy dodaj komentarz