Hamulcowe okładziny cierne

Od czasu swych pierwszych zastosowań przeszły ewolucję równie owocną, jak mało zauważalną dla przeciętnych użytkowników samochodów. Jej świadectwem może być obecna eksploatacyjna trwałość tych elementów, mierzona przebiegiem pojazdu. Źródłem zaś tego postępu są nieustanne innowacje, wprowadzane i testowane przez inżynierskie zespoły w odpowiedzi na kolejne wyzwania ekonomii, ekologii i bezpieczeństwa ruchu drogowego. O przeszłe, teraźniejsze i przyszłe trendy rozwojowe w tej dziedzinie techniki zapytaliśmy przedstawicieli działających w Polsce producentów hamulcowych okładzin ciernych.

Tomasz Orłowski

Lumag

Wielostronny kompromis

Klocki hamulcowe muszą bezwzględnie spełniać wymagania bezpieczeństwa oraz coraz wyższe wymagania komfortu użytkowania. Skład materiału ciernego zawsze jest kompromisem pomiędzy oczekiwaniami klienta a kryteriami ekonomicznymi.

Minimalna trwałość klocków hamulcowych Breck stosowanych w samochodach osobowych eksploatowanych w warunkach miejskich to na osi przedniej 40 tys. km, a na osi tylnej – 60 tys. km. Oczywiście ta trwałość zmienia się w zależności od charakteru jazdy. Jazda pseudosportowa, z częstym hamowaniem i utrzymywaniem wysokiej temperatury hamulców, skraca żywotność klocków nawet kilkukrotnie. Jednocześnie należy mieć na uwadze, że delikatne używanie hamulców, z częstym hamowaniem silnikiem, również jest niekorzystne dla utrzymania wymaganej skuteczności hamowania. Podczas takiej eksploatacji nie usuwa się stale powstającej warstwy tlenków i nie odświeża się warstwy materiału ciernego. Wskazane jest używanie hamulców średnio intensywnie z okresowym wykonywaniem ostrego zahamowania.

Skuteczność hamowania może być badana na stanowiskach badawczych albo w pojazdach, gdzie najbardziej popularny jest test AMS, który polega na wykonaniu 10 zahamowań ze 100 do 0 km/h. Porównuje się drogę hamowania przy pierwszym i ostatnim użyciu "gorących" hamulców. Kolejnym ekstremalnym testem potwierdzającym jakość wyrobów są zjazdy górskie. Klocki Breck są testowane na alpejskiej trasie Grossglockner w Austrii oraz Stelvio we Włoszech. Również komfort użytkowania można sprawdzać podczas jazdy. W Europie wybiera się do tego celu najczęściej trasę wokół miejscowości Mojacar w Hiszpanii, na której również testuje się klocki Breck. Trasa obejmuje zarówno drogi szybkiego ruchu, z ograniczoną liczbą hamowań, jak i obszary śródmiejskie z licznymi skrzyżowaniami i progami zwalniającymi na jezdniach. Są też odcinki przebiegające przez strome wzniesienia, gdzie w trakcie zjazdów temperatura elementów hamulców dochodzi do 600°C. Po drodze występują także istotne zmiany klimatu: od pustynnego i suchego na większych wysokościach, do nadmorskiego ze zmienną temperaturą i wilgotnością powietrza, przy których ujawniają się wszelkie niekomfortowe dźwięki i drgania w układach hamulcowych.

W ostatnich latach, po wyeliminowaniu azbestu, wprowadza się dalsze ograniczenia ekologiczne w produkcji materiałów ciernych, takie jak: zakaz stosowania metali ciężkich: ołowiu, kadmu, rtęci, chromu (VI) i antymonu. W dalszej perspektywie ograniczana będzie miedź. Eliminowanie jednych składników wymusza wyszukiwanie innych oraz postęp w projektowaniu składników specjalnie przeznaczonych do materiałów ciernych. Te ograniczenia oraz rozwój konstrukcji pojazdów, szczególnie zwiększanie mocy silników, prędkości maksymalnych i mas pojazdów, sprawiły, że konieczne stało się opracowanie nowej generacji materiałów ciernych. Szczególne znaczenie zyskała grupa składników należąca do smarów stałych, czyli grafit, koks naftowy i siarczki metali. Stabilizują one współczynnik tarcia oraz ograniczają zużycie powierzchni ciernych.

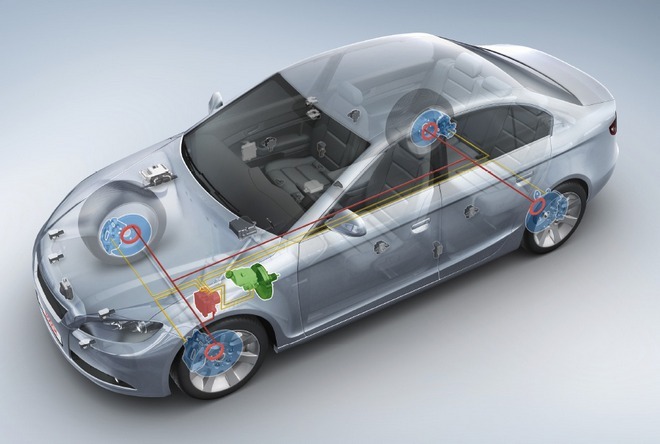

Współczesne układy hamulcowe, pomimo pewnych podobieństw, różnią się znacznie od konstrukcji z ubiegłego wieku. Gdy rozpatrujemy oś przednią, możemy mówić o ewolucji od prostych układów tarczowych po współczesne układy SBC (sensotronic brake control – tzw. elektrohydrauliczny system hamulcowy), którym konstrukcyjnie bliżej do rozwiązań stosowanych w statkach powietrznych. W przypadku osi tylnej mamy do czynienia z ewolucją od prostych układów bębnowych uruchamianych cięgnami mechanicznymi po współczesne układy EPB (elektryczny hamulec postojowy).

Przewiduje się, że w ciągu najbliższych lat będą trwały dalsze prace nad udoskonaleniem uruchamiania hamulców (np. uruchamianie elektryczne, wysokociśnieniowe). Równocześnie wzrost mocy silników, zwiększanie rozmiarów opon i ich przyczepności wpłyną na konieczność poprawy wydajności hamulców.

Ponadto należy pamiętać o tym, że obecnie produkowane mechanizmy hamulcowe działają na zasadzie przemiany energii kinetycznej w inne jej postacie (głównie w ciepło), dotychczas bezpowrotnie tracone. Jej odzyskiwanie jest największym wyzwaniem dla producentów pojazdów samochodowych oraz mechanizmów hamulcowych, gdyż może się to przyczynić do ograniczenia zużycia paliwa. Wydaję się więc, że będzie to jedna z ważniejszych kwestii w rozwoju przyszłych mechanizmów hamulcowych.

Silvano Veglia

Federal-Mogul

116 lat pożytecznych doświadczeń

Początki marki Ferodo, należącej obecnie do koncernu Federal-Mogul, sięgają 1897 roku. Do niej też należą podstawowe wynalazki decydujące o ponad stuletnim już rozwoju motoryzacyjnych hamulców ciernych. W latach międzywojennych produkty tej marki stały się tak popularne na całym świecie, że w wielu krajach, w tym także w Polsce, okładziny hamulcowe wszelkich producentów nazywano potocznie "ferodami".

W całej swej długiej historii produkty Ferodo były, są i będą regularnie doskonalone, testowane i porównywane według zobiektywizowanych kryteriów z wyrobami konkurencyjnymi. Nie można bowiem dokonywać porównawczych ocen jakości na podstawie tylko niektórych, dowolnie wybranych cech i bez odniesienia do konkretnych warunków ich sprawdzania.

Na przykład trwałość klocka hamulcowego nie jest jedynym miernikiem jego technicznej doskonałości, a w praktyce zależy od wielu niezwiązanych z nim czynników. Należą do nich przede wszystkim warunki eksploatacji, ale inne elementy również mają znaczenie. Należy wziąć pod uwagę wielkość układu hamulcowego w stosunku do bezwładności pojazdu, zdolność układu hamulcowego do odprowadzania ciepła oraz obecność systemów dodatkowych, jak ABS, ESP itp. Dlatego właśnie bardzo trudno jest ustalić minimalną trwałość klocków, jednakże standardem Ferodo jest zapewnienie przebiegu minimum 40 tysięcy dla klocków klasy premium przy eksploatacji w trudnych warunkach.

Aby osiągnąć ten cel, wszystkie materiały Ferodo są badane pod kątem trwałości na stanowiskach dynamometrycznych zgodnie z wytycznymi testu uznawanego przez głównych producentów pojazdów w Europie za dobre odwzorowanie jazdy w bardzo trudnych warunkach. Test odpowiada jeździe trwającej 1,5 godziny lub 240 zahamowaniom i jest powtarzany 12-krotnie, aby ustalić zakładaną trwałość klocków i tarcz hamulcowych oraz zasymulować mieszany cykl eksploatacji (wolna jazda po mieście, droga międzymiastowa, jazda po wzniesieniach, autostrada).

Rozwój okładzin hamulcowych warunkowany jest względami technologicznymi, prawnymi oraz ekologicznymi. Przykładem oddziaływania czynników pozatechnicznych była stopniowa eliminacja azbestu ze składu materiałów ciernych. Zapoczątkowała ona intensywne badania oraz doskonalenie bezpieczniejszych rozwiązań alternatywnych. W rezultacie na rynku pojawiło się wiele różnych klocków oraz szczęk, powstałych z różnych komponentów, jednak spełniających te same zadania i mieniących się lepszymi od innych. Ferodo ma na swym koncie nie tylko wynalazek nowoczesnego materiału ciernego, lecz jest również pierwszym producentem, który wprowadził na rynek bezazbestowe klocki hamulcowe.

Wraz z eliminacją azbestu wzrosły też wymagania dotyczące większej wydajności i trwałości, minimalizacji hałasu oraz czystości ciernej współpracy. Dziś nowoczesny klocek hamulcowy może dla spełnienia tych wszystkich wymogów zawierać dwadzieścia lub trzydzieści różnych składników. Każdy z nich realizuje jedną z czterech głównych funkcji: spoiwa, materiału ścieralnego, smaru lub wypełniacza. Wszystkie są niezbędne, ponieważ żaden z nich nie spełnia samodzielnie wszystkich wymagań (przy azbeście materiał cierny zawierał tylko 4 do 5 składników).

Wspominana już trwałość klocka hamulcowego zależy w dużej mierze od działania składników smarujących w materiale ciernym, czyli łagodzenia przez nie zbyt agresywnej współpracy klocka i tarczy. Funkcję tę pełnią głównie siarczki metali, tlenki oraz węgliki przenoszące się z klocka na powierzchnię cierną tarczy i tworzące cienką warstwę poprawiającą poślizg. Zrozumienie procesu zużywania się hamulców umożliwiło zastosowanie mocniejszych, bardziej złożonych dodatków smarujących.

Podobne zmiany w produkcji okładzin ciernych wymusi zapewne nowe, wprowadzane obecnie w USA prawo zakazujące stosowania w nich miedzi, która jest dotychczas jednym z głównych metalicznych składników smarujących. Dlatego Ferodo już oferuje materiały niezawierające miedzi lub z jej niską zawartością i wyprzedza w ten sposób europejskie przepisy prawne.

Prawdą jest, że współczesne tarcze i bębny hamulcowe wykonane są, jak w pionierskich czasach nowoczesnego samochodu, z żeliwa szarego. Materiał ten jest bowiem tani, ma dobre właściwości cierne (ze względu na zawartość grafitu) oraz łączy wysoką przewodność cieplną ze znaczną wytrzymałością mechaniczną. Jednak coraz lepsza znajomość procesów hamowania pozwala te właściwości poprawiać poprzez dokładniejsze dozowanie dodatków stopowych.

Z dzisiejszej perspektywy wydaje się, iż przyszły rozwój hamulców samochodowych wyznaczać będą trzy główne trendy.

Pierwszy z nich to optymalizacja istniejących już konstrukcji ciernych przez zmniejszanie ich masy oraz poprawę efektywności chłodzenia. W praktyce oznacza to wykonywanie klocków i tarcz hamulcowych z kompozytów ceramicznych. Pojawiają się już one w samochodach luksusowych, gdyż łatwiej jest ukryć związane z nimi dodatkowe koszty, lecz podejmowane wysiłki badawcze mają uczynić te materiały bardziej dostępnymi. Ferodo jest liderem tych działań.

Drugi trend to zastępowanie obecnych hydraulicznych układów hamulcowych systemami elektronicznymi, napędzanymi silnikami elektrycznymi, czego zwiastunem są coraz bardziej powszechne elektryczne hamulce postojowe. Nie będzie to miało wielkiego wpływu na rozwój materiałów ciernych.

Trzeci trend prowadzi w kierunku układów hamulcowych z odzyskiem energii, wykorzystywanej później do napędu pojazdu. Oznacza to wielki postęp w porównaniu z hamulcami ciernymi, które zamieniają energię hamowania na bezpowrotnie tracone ciepło. W tej sytuacji współpracujące z nowymi systemami tradycyjne układy hamulcowe będą redukowane pod względem rozmiarów i osiągów, ale w najbliższej przyszłości raczej całkowicie nie znikną.

Michał Głażewski

TRW

Postęp tkwi w szczegółach

Okładziny cierne składają się z dwóch podstawowych elementów, tzn. materiału ciernego oraz części trzymających, do których jest on zamocowany. W przypadku klocków hamulcowych będą to materiał cierny i płytka tylna. O wymaganiach stawianych płytce tylnej rzadko myślimy, ponieważ wydaje się, że jest to element stosunkowo prosty. Musi on jednak odznaczać się odpowiednią sztywnością, zapewniającą równomierny nacisk materiału ciernego na powierzchnię tarczy hamulcowej oraz, co bardzo istotne z punku widzenia mechanika, dokładnością wykonania, gwarantującą bezproblemowy montaż w jarzmie oraz prawidłową pracę w całym okresie eksploatacji.

Materiał cierny jest najważniejszą częścią klocka hamulcowego. Dzięki znacznym inwestycjom w okresie wielu lat firma TRW opracowała doskonałe mieszanki, z których on powstaje. Mieszanki te zapewniają stabilność współczynnika tarcia i najbardziej bezpieczne parametry hamowania w każdej temperaturze, przy każdej szybkości i w każdych warunkach. Dziesięć lat temu, przed wejściem w życie przepisów normy ECE R90, firma TRW wprowadziła na rynek pierwsze w Europie klocki hamulcowe przyjazne dla środowiska, przy produkcji których nie wykorzystuje się miedzi, ołowiu, rtęci, kadmu, chromu, antymonu, mosiądzu czy molibdenu.

Wszystkie klocki hamulcowe TRW podlegają procesowi wypalania, tzn. klocek rozgrzewany jest do temperatury 600–700°C, co ma na celu uwolnienie gazów zgromadzonych wewnątrz materiału podczas produkcji. Poprawia to parametry materiału ciernego, zabezpieczając przed powstaniem tzw. "poduszki gazowej" pomiędzy klockiem i tarczą, a powodującej zanik siły hamowania.

W ubiegłym roku wprowadzona została na rynek innowacyjna warstwa Cotec, pokrywająca materiał cierny nowego klocka hamulcowego. Ma ona na celu zapewnienie pożądanej wartości współczynnika tarcia nowego materiału ciernego już od pierwszego hamowania. Przekłada się to na znaczne skrócenie drogi hamowania przy pierwszych kilkunastu użyciach hamulca po wymianie fabrycznie zamontowanych klocków (OE) na nowe, pokryte warstwą Cotec.

Klocki hamulcowe TRW przechodzą serię rygorystycznych testów – zarówno w warunkach laboratoryjnych, jak i drogowych. Produkty przeznaczone na rynek części zamiennych są testowane zgodnie z procedurami OE. Wielu dostawców części zamiennych w Europie uważa zgodność ze specyfikacją ECE R90 za oznakę doskonałości, dla TRW jest to zaledwie minimum.

Testy laboratoryjne rozpoczynają się w fazie opracowywania produktu i dają możliwość kontrolowania na tym etapie siły hamowania, szybkości zużycia oraz podatności na zjawisko fadingu (utraty siły hamowania pod wpływem wysokiej temperatury). Są to m.in. testy: stanowiskowy dynamometryczny, odporności na ścinanie materiału ciernego od płytki tylnej, odporności na korozję w komorze solnej oraz zachowania współczynnika tarcia przy niskich temperaturach.

W czasie testów drogowych kontrolowane są parametry odpowiadające za bezpieczeństwo i komfort podróżowania, takie jak: skuteczność hamulców przy wysokich temperaturach w czasie długotrwałych zjazdów, a także tendencje do tworzenia wibracji oraz pisków. W każdym przypadku wyniki testów porównywane są z wstępnymi założeniami dotyczącymi danego produktu i w przypadku ich niespełnienia stają się podstawą do poprawy parametrów.

Praktyczna jakość hamulców zależy też od ich serwisowania. Dlatego przystępując do prac obsługowych w obrębie układów hamulcowych, trzeba dokładnie oczyścić wszystkie elementy, a następnie dokonać oceny ich stanu i w przypadku uszkodzenia lub zużycia podjąć decyzję o wymianie.

Jeśli chodzi o hamulce bębnowe, pierwszych napraw dokonujemy po przebiegu ok. 120 000 km. Zaleca się wówczas wymianę wszystkich elementów w obrębie bębna hamulcowego. Pozostawienie choćby jednej części zużytej lub uszkodzonej prowadzi bowiem do szybszego zniszczenia nowych, np. stary cylinderek szczelny w czasie wymiany szczęk nie daje gwarancji, że wytrzyma przez cały okres ich eksploatacji. Stare, skorodowane sprężyny bardzo często ściągają szczęki zbyt wolno, prowadząc do ich przyśpieszonego zużycia lub występowania problemów w funkcjonowaniu układu ABS. Wadliwie działają również skorodowane, niejednokrotnie popękane regulatory luzu roboczego pomiędzy szczęką a bębnem.

W przypadku hamulców tarczowych obowiązują analogiczne zasady w odniesieniu do wszystkich ich elementów. Dla oceny stanu klocków należy sprawdzić grubość i strukturę ich warstwy ciernej oraz stabilność jej połączenia z płytką tylną. Przyjmuje się, że grubość okładziny mniejsza niż 2 mm kwalifikuje klocek do wymiany, przed którą ocenić trzeba też stan tarcz hamulcowych pod kątem korozji, pęknięć, rowków oraz porównania zmierzonej grubości z podaną wartością graniczną.

Marcin Kiełczewski

Robert Bosch

Hamulce przyszłych pojazdów drogowych

Pierwszy pojazd, który zaprezentował Nicolas Cougnot w roku 1770, nie posiadał żadnego układu ani systemu, który pozwalałby go zatrzymać, czy chociażby zmniejszyć jego prędkość w sposób kontrolowany. Jednak hamulce lub inne urządzenia pełniące ich funkcję pojawiły się wraz z powstaniem koła, czyli dokładna data tego wynalazku jest nieznana.

Pierwsze motoryzacyjne układy hamulcowe powstały na początku XX wieku, a zasada ich działania, czyli zamiana energii kinetycznej za pomocą tarcia na ciepło rozpraszane w atmosferze, przetrwała do dziś. Przez wiele lat układ hamulcowy był rozwijany wraz z układami napędowymi i aerodynamiką nadwozi, umożliwiającymi osiąganie coraz większych prędkości.

Mimo zachowania stosowanej ponad 100 lat ogólnej zasady ciernego hamowania współpraca firm Mercedes i Bosch zaowocowała w 1994 roku nowym układem, w którym pedał hamulca nie był połączony w sposób mechaniczny ani hydrauliczny, lecz tylko elektrycznie z elementem wytwarzającym ciśnienie. Takie rozwiązanie o angielskiej nazwie brake-by-wire skróciło drogę hamowania samochodu ciężarowego o 50 m i zostało okrzyknięte rewolucją w tej dziedzinie. Kolejnym rozwinięciem przyjętej koncepcji był system SBC (sensotronic brake control) zastosowany w 2001 roku w Mercedesie SL. Ze względu na wysokie koszty zaniechano jego produkcji, a te same funkcje przejął układ ESP.

Jednak sam pomysł, aby to nie kierowca bezpośrednio decydował o wytwarzaniu ciśnienia za pomocą pompy hamulcowej, nie stracił aktualności. Będzie on już wkrótce wykorzystany w hybrydowej wersji VW Up!. Ciśnienie niezbędne, by dosunąć klocki do tarcz hamulcowych, ma w tym rozwiązaniu wytwarzać pompa elektryczna.

Poza tym energię hamowania można będzie w tym modelu odzyskiwać poprzez jej zamianę na elektryczną dzięki zastosowaniu specjalnej przekładni i wykorzystać ją następnie np. do napędu urządzeń pokładowych lub trakcyjnego silnika elektrycznego. Taki system hamowania obniża też znacznie poziom pyłu powstającego podczas tarcia klocka o tarczę.

Kolejne rozwiązania, jakie pojawią się w najbliższej przyszłości, to miniaturyzacja poszczególnych komponentów. I tak modulator ESP10 generacji może ważyć poniżej 1 kg i być niewiele większy od paczki papierosów. Układ hamulcowy w przyszłości będzie służył nie tylko do zatrzymywania samochodu, ale będzie też nadzorował bezpieczeństwo pasażerów i pieszych pojawiających się w pobliżu na drodze. System CAPS (combined active and passive safety) kompleksowo zapobiega zagrożeniom, wspomagając kierowcę, ponieważ jest w stanie samoczynnie wyhamować pojazd i zapobiec kolizji, a jeśli nie da się jej uniknąć, automatycznie dostosowuje pasy, fotele, poduszki powietrzne oraz inne elementy bezpieczeństwa, aby zminimalizować obrażenia podróżnych. Ostatnie rozwiązania posiadają nawet poduszki powietrzne chroniące pieszych.

Zobacz także:

Tagi

0 komentarzy dodaj komentarz