Jakość hamowania

Federal Mogul

W praktyce o jakości hamulców decyduje nie tylko materiał cierny, lecz także inne współpracujące z nim części

Hamulce pojazdów drogowych zawsze oceniane były pod względem swej skuteczności, eksploatacyjnej trwałości oraz komfortu użytkowania. Z czasem nie mniej ważne okazały się ich walory ekologiczne.

Doskonalenie jakości hamowania w świetle wszystkich odnoszących się do niej kryteriów zależy głównie, choć nie wyłącznie, od systematycznego poprawiania właściwości okładzin ciernych. W tej zaś dziedzinie marka Ferodo od ponad stu lat odgrywa na światowym rynku rolę pionierską i wiodącą.

Dzięki tak długotrwałej i konsekwentnej technicznej ewolucji współczesny klocek hamulcowy tylko na pozór może się wydawać produktem elementarnie prostym. W rzeczywistości jednak jego materiał cierny w przypadku standardowych podzespołów OE uzyskuje się z około 20 składników. Mogą one występować w bardzo różnych kombinacjach i proporcjach, zapewniających łącznie optymalne osiągi hamulców, na które jednak żaden z tych elementów nie ma decydującego wpływu. Oznacza to, że wszystkie składniki muszą być starannie dobrane, aby osiągnąć zamierzony efekt.

W Ferodo stosujemy nie tylko ich szeroką gamę, lecz zawsze upewniamy się również, czy są one możliwie najlepszej jakości, ponieważ przekłada się to na najwyższą skuteczność hamowania (czyli bezpieczeństwo ruchu drogowego), a także brak szkodliwych oddziaływań na ludzkie zdrowie i środowisko naturalne. Receptura materiału ciernego decyduje też w znacznym stopniu o jego trwałości (czyli o ogólnych kosztach użytkowania pojazdu) i o szeroko rozumianym komforcie podróżowania.

Produkcja klocków hamulcowych na automatycznych liniach fabryki Federal Mogul Ferodo we włoskiej Mondovi

Powszechnie stosowane niegdyś azbestowe materiały cierne zapewniały hamulcom wysoki współczynnik tarcia i były zadowalająco odporne na działanie czynników mechanicznych i termicznych. Niestety z technologii tej trzeba było w ostatnim dwudziestoleciu ubiegłego wieku zrezygnować definitywnie, gdy odkryto, że azbestowe pyły mają działanie rakotwórcze. Udało się jednak opracować i wdrożyć do seryjnej produkcji rozwiązania całkowicie wolne od tego szkodliwego minerału, a równocześnie w pełni ekwiwalentne wobec tradycyjnych materiałów azbestowych.

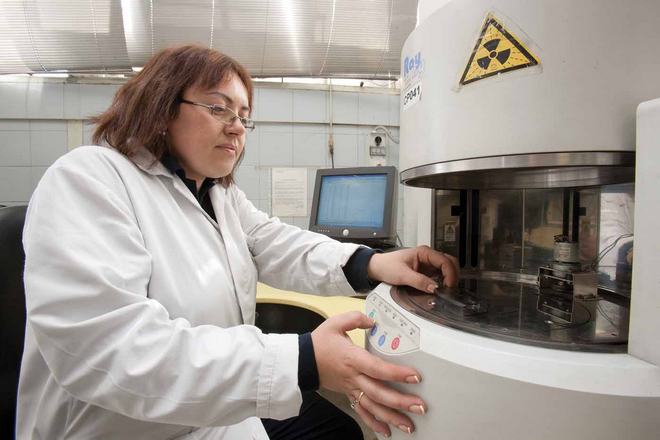

Na każdym etapie technologicznego ciągu jakość wykonywanych operacji kontroluje wykwalifikowany personel

Obecne działania konstruktorów okładzin hamulcowych zmierzają do ograniczenia w nich zawartości żelaza, którego drobne opiłki nie są wprawdzie substancją medycznie i ekologicznie groźną, lecz także w nadmiernych ilościach niepożądaną. Całkowicie wyeliminować żelazo udało się w nowej generacji materiałów ciernych, określanych symbolem NAO, co oznacza skrót od Non Asbestos Organic (ang. "bezazbestowe organiczne"). Już dziś są one stosowane powszechnie do fabrycznego montażu pojazdów w Ameryce Północnej i Japonii, a również coraz częściej również w Europie, zwłaszcza do hamulców tylnych. Ich zaletą jest nie tylko brak składników metalicznych, lecz także (w porównaniu ze standardowymi wciąż produktami europejskimi z niską zawartością stali) bardziej stabilne tarcie statyczne i większa odporność na wysokie temperatury (>700°C). Praktycznym tego efektem jest wyższy komfort i dłuższa żywotność klocków oraz mniejsza ilość wytwarzanego przez nie pyłu. Niższa jest jednak ogólna efektywność hamowania w przeliczeniu na powierzchnię cierną i dlatego na europejskim rynku OE producenci pojazdów zazwyczaj wybierają materiały starszej generacji, z obniżoną zawartością stali.

Ocena jakości gotowych produktów odbywa się na stanowisku wyposażonym w specjalistyczne oprzyrządowanie

Ferodo posiada swoją gamę materiałów NAO, która jest dostarczana niektórym producentom pojazdów, jak również na rynek części zamiennych, zgodnie z naszą strategią oferowania identycznych technologii w dostawach przemysłowych i dla odbiorców indywidualnych.

Oprócz optymalnego doboru składników dla uzyskania dobrego materiału ciernego ważny jest określony przebieg wszystkich etapów produkcji. Na przykład poziom hałasu wytwarzanego podczas hamowania zależy w głównej mierze od procesu utwardzania okładziny. W tej bowiem fazie materiał cierny uzyskuje pożądaną zwartość, a ta decyduje o cichej pracy klocków. W wielu wypadkach stosowane są w tym celu także rozwiązania dodatkowe, np. elastyczne podkładki tłumiące drgania i eliminujące hałas. Stosunkowo nowym osiągnięciem Ferodo jest zastosowanie podczas produkcji okładzin specjalnej technologii, ograniczającej absorpcję wody przez materiał cierny. Dzięki temu w warunkach znacznej wilgotności otoczenia, a nawet po przejeździe przez głębokie kałuże, nasze hamulce są zdecydowanie skuteczniejsze od produktów naszych najlepszych konkurentów.

Integralnym ogniwem procesu produkcyjnego są dokładne testy, wykonywane również w warunkach drogowych

Przy ocenie jakości hamowania należy zawsze uwzględniać fakt, iż klocki i tarcze pracują wspólnie. Jeśli więc zamontujemy najlepsze klocki na świecie wraz z tarczami o kiepskiej jakości, efekt nie będzie średni, lecz przeważnie zły. Nieodpowiedni dobór ciernie współpracującej pary może bowiem powodować takie problemy, jak wibracje i hałas, wtapianie metalu w okładzinę oraz ogólne obniżenie skuteczności hamulców pojazdu. Dlatego Ferodo oferuje swym klientom kompleksowe dostawy wszystkich wzajemnie współpracujących elementów.

0 komentarzy dodaj komentarz