Cięcie termiczne metali (cz. IV)

Na koniec tego cyklu poświęcimy nieco uwagi technologiom laserowym, które zgodnie z obecną modą nazwać można "wschodzącymi". Potwierdza to ich rosnąca popularność w zastosowaniach przemysłowych.

Zobacz także:

Cięcie termiczne metali (cz. I)

Cięcie termiczne metali (cz. II)

Cięcie termiczne metali (cz. III)

Lasery służą do generowania koherentnej wiązki światła dzięki wzbudzeniu określonego medium (ciała stałego, gazu) za pomocą doprowadzonej z zewnątrz energii. Najistotniejszą cechą lasera jest możliwość koncentrowania energii na bardzo niewielkiej powierzchni nawet do gęstości 1010 W/cm2. Największą wadą jest natomiast niekorzystna relacja między mocą generowaną a zużywaną do zasilania urządzenia. Początkowo ich stosunek nie przekraczał 1:100!

Cięcie laserowe

Do cięcia stosuje się zazwyczaj lasery emitujące wiązkę ciągłą, a do drążenia otworów – niekiedy impulsową. Zależnie od potrzeb używane są obecnie następujące odmiany laserów:

- rubinowe – w których rubin jako ośrodek czynny generuje po wzbudzeniu wiązkę o długości fali 0,6943 µm (urządzenia te mają małą sprawność i moc);

- Nd:YAG – których ośrodkiem czynnym jest granat itrowo-aluminiowy z domieszką neodymu, emitujący promieniowanie w zakresie bliskiej podczerwieni; odznaczają się one niskim progiem wzbudzenia, co ułatwia ciągłą emisję promieniowania (sprawność tej odmiany sięga 2%, a po wzbogaceniu granatu holmem – do 5%);

- Nd-glass – gdzie ośrodkiem czynnym są pręty ze szkła optycznego z domieszką Nd2O3, emitujące podobną wiązkę jak Nd-YAG, ale tańsze i łatwiejsze do stosowania w elementach o dużych wymiarach; wymagają one jednak intensywnego chłodzenia;

- diodowe HDPL – wykorzystujące diody świecące, głównie z GaAs z domieszką Al, In lub P; emitują fale o długości 900–990 nm i mocy jedynie kilku MW, co sprawia, że trzeba je łączyć w pręty, a te w pakiety (moc laserów HDPL nie przekracza 4 kW, ale ich sprawność jest rekordowo wysoka – do 50%);

- Nd:YAG pompowane diodowo – w których pręt z granatu itrowo-aluminiowego jest pompowany laserami diodowymi, co daje wzrost sprawności energetycznej nawet o 35%;

- włóknowe – będące rozwinięciem konstrukcji poprzedniej (liczne diody laserowe pompują ośrodek czynny w postaci światłowodu trójwarstwowego), a zaletą tego rozwiązania jest sprawność energetyczna ok. 20% przy mocy do 20 kW, zwarta budowa, łatwość chłodzenia i możliwość uzyskania wysokiej jakości generowanej wiązki;

- dyskowe – z ośrodkiem czynnym w postaci dysku z Yb:YAG (granat itrowo-aluminiowy z domieszką iterbu) pompowanego licznymi laserami diodowymi, co zapewnia sprawność do 30% (w praktyce zwykle ok. 20%) przy mocy wiązki przekraczającej 15 kW.

Wszystkie wyżej wymienione typy laserów mogą używać światłowodów (nawet o długości do 100 m) do przekazywania wiązki od generatora do głowicy. Wiązka może być też rozdzielana na kilka stanowisk roboczych.

Lasery "gazowe"

Ponadto w użyciu są lasery CO2 (molekularne, nazywane potocznie gazowymi), wykorzystujące jako ośrodek czynny mieszankę CO2+N2+He w proporcjach 3:3:20, przepływającą przez rurę wyładowczą pod ciśnieniem od kilku do kilkudziesięciu kPa (lasery małej mocy) lub do 5 MPa (lasery dużej mocy). Emitowane promieniowanie mieści się w zakresie średniej podczerwieni z dominującą linią fali 10 µm. Sprawność energetyczna dochodzi do 14%.

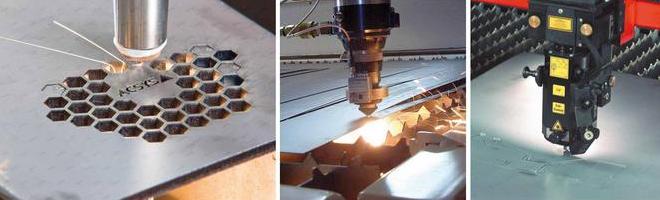

Od lewej: cięcie laserowe blach o grubości 5 mm; cięcie laserowe blach cienkich; głowica laserowa podczas cięcia stali wysokostopowej – wiązka jest niemal niewidoczna

Podobną konstrukcję i działanie mają lasery ekscymerowe, w których ośrodkiem aktywnym jest mieszanka gazów CO2+N2+He+O2+CO+Xe oraz związki fluoru lub chloru. Unikatową właściwością tych laserów jest możliwość emitowania wiązki w zakresie promieniowania ultrafioletowego.

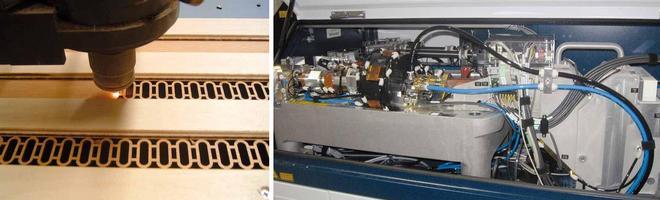

Z lewej: cięcie laserowe materiału kompozytowego; z prawej: generator lasera dyskowego

Odmienną zasadę działania wykorzystują lasery chemiczne, w których efekt pompowania jest skutkiem egzotermicznej reakcji łączenia dwóch gazów w komorze roboczej. Generują wiązkę dużej mocy w paśmie podczerwonym.

Zasady cięcia

Z lewej: wielofunkcyjna głowica lasera dyskowego; z prawej: zautomatyzowane stanowisko do cięcia laserowego z głowicą o mocy 5 kW

Cięcie laserowe odbywa się poprzez odparowanie materiału, a przy niższej gęstości wiązki – poprzez jego topienie i wydmuchiwanie strumieniem gazu. Do metali (głównie stali niskostopowych) stosuje się wypalanie wzdłuż laserowej linii cięcia w strumieniu czystego tlenu. Dodatkowym medium w pierwszej metodzie jest gaz obojętny (argon, azot), w drugiej – azot lub powietrze, w trzeciej – tlen o wysokiej czystości.

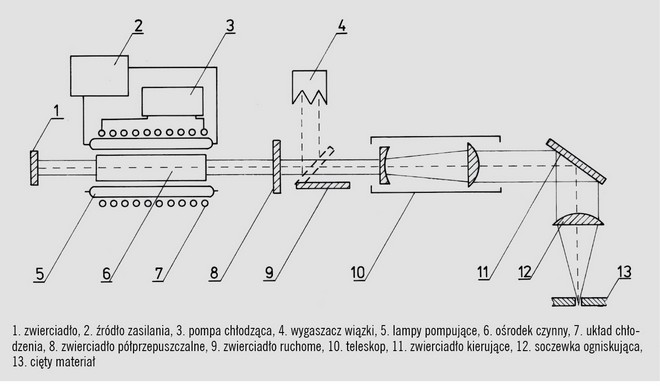

Schemat przecinarki laserowej

Przebieg cięcia laserowego determinowany jest przez szereg czynników. Pierwszym jest moc urządzeń, wraz z którą zwiększa się maksymalna grubość ciętego materiału i maksymalna prędkość cięcia. Najbardziej rozpowszechnione lasery mają moc do 5 kW. Drugim czynnikiem jest rozkład energii w wiązce, wynikający z jej drgań poprzecznych, trzecim – średnica tejże wiązki, zależna tylko od ogniskowej soczewki lub zwierciadła. Istotną rolę odgrywa też rodzaj gazu towarzyszącego (azot, argon, tlen i sprężone powietrze) i sposób jego doprowadzenia.

0 komentarzy dodaj komentarz