Cięcie termiczne metali (cz. I)

Ten sposób rozdzielania materiałów metalowych został wynaleziony, podobnie jak pierwsze metody spawania, na przełomie XIX i XX wieku, choć już u zarania cywilizacji używano ognia do dzielenia drewna.

Bardzo szybko uznano tę metodę za nadzwyczaj wydajną i uniwersalną. Do dziś jest ona w wielu zastosowaniach bezkonkurencyjna, a dynamikę sprzedaży niektórych rodzajów urządzeń do cięcia termicznego można porównywać jedynie z rozwojem rynku komputerów osobistych.

Podstawy procesu

W zależności od metody, proces termicznego rozdzielenia materiałów jest albo skutkiem utleniania metalu w pogłębianej szczelinie i wydmuchiwania tlenków, albo jego stopienia, a potem odparowania bądź usunięcia frakcji ciekłej strumieniem gazu.

Wszystkie metale, poza szlachetnymi, relatywnie łatwo ulegają lokalnemu utlenianiu. Szczególnie szybko proces ten przebiega w obecności czystego tlenu i w podwyższonych temperaturach. Intensywne utlenianie, będące wynikiem reakcji egzotermicznej, czyli przebiegającej z wydzieleniem ciepła, nazywamy spalaniem.

|

Do jego zaistnienia niezbędne są dwa warunki: 1. temperatura zapłonu metalu w tlenie musi być niższa od jego temperatury topnienia, 2. temperatura topnienia powstających tlenków musi być niższa od temperatury zapłonu. Pożądane są też dwa kolejne warunki: 3. reakcja spalania powinna być silnie egzotermiczna, 4. przewodność cieplna metalu powinna być jak najniższa. |

|

Zmechanizowana cięcie wielogłowicowe |

Spośród metali stosowanych w technice wszystkie te warunki spełniają: żelazo, tytan i wolfram. Reakcja egzotermiczna spalania żelaza w tlenie daje ciepło rzędu 270 kJ/mol, tytanu - aż 900 kJ/mol. Cięcie wolframu jest stosowane niezmiernie rzadko, głównie z powodu jego wysokiej ceny (część materiału jest bezpowrotnie tracona wskutek spalania w szczelinie cięcia), cięcie tytanu jest natomiast dość popularne, gdyż jego obróbka mechaniczna bywa trudna, a nawet niebezpieczna.

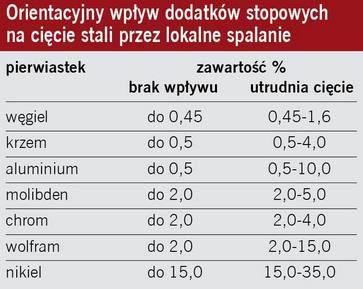

Najczęściej stosuje się cięcie tlenem do obróbki stopów żelaza, czyli stali. Jednak większość ich dodatków stopowych utrudnia cięcie (patrz: tabela), od pewnego poziomu ich zawartości cięcie staje się wręcz niemożliwe. Utrudnienia te są głównie skutkiem wzrostu gęstopłynności stopionego metalu i żużla, ograniczenia wymiany ciepła w materiale oraz spadku aktywności utleniania. Negatywny wpływ dodatków stopowych ma charakter łączny, czyli w praktyce zawartość węgla musi być znacząco mniejsza od dopuszczalnej, gdyż w stalach zawsze występują inne dodatki stopowe. Sposobem na cięcie stali o nieco wyższej niż graniczna zawartości dodatków stopowych jest wstępne podgrzanie ciętego materiału, zwykle do temperatury 150-350°C.

|

|

| Parametry geometryczne krawędzi cięcia |

Na wydajność cięcia silnie oddziałuje także czystość użytego tlenu. Jeśli przyjąć za normalną czystość 99,5%, to jej obniżenie do 98,5% wymaga zwiększenia ciśnienia o 25%, wydatku gazu o 20%, a prędkość cięcia spada wówczas o 20%. Tlen o czystości 97,5% wymaga wzrostu ciśnienia i wydatku tlenu o 50%, a prędkość cięcia spada o połowę. Dane te dotyczą stali o grubości ok. 30 mm, dla większej grubości różnice są bardziej znaczące, a tlen o czystości 97,5% stali o grubości ponad 300 mm nie przecina w ogóle.

Gazy palne stosowane do podgrzewania metalu przy cięciu przez spalanie to zwykle acetylen lub propan, znacznie rzadziej wodór, gaz ziemny lub koksowniczy. Acetylen zapewnia szybkie i silne nagrzanie materiału, przez co proces cięcia może rozpocząć się szybko, co oznacza oszczędność gazu. Jest to szczególnie istotne w przypadku potrzeby dokonywania krótkich cięć (wielokrotnego rozpoczynania procesu). Propan korzystnie wpływa na jakość krawędzi cięcia, ale nagrzanie materiału do temperatury zapłonu wymaga niemal trzykrotnie więcej czasu w porównaniu z acetylenem, przez co ten gaz bywa używany do wykonywania długich cięć.

Uwarunkowania praktyczne

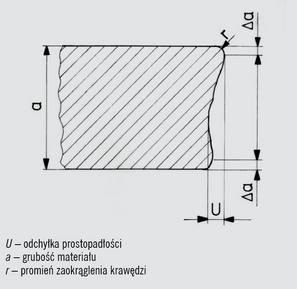

Cięcie termiczne powoduje charakterystyczne odchylenia rzeczywistego kształtu krawędzi ciętej od teoretycznego. Od strony, z której działa źródło ciepła, wzdłuż krawędzi pojawia się zaokrąglenie o promieniu r. Głębiej w materiale następuje stopniowe rozprężanie strumienia gazu, przez co szczelina się rozszerza o wielkość U, czyli odchyłkę prostopadłości i pochylenia, mierzoną z pominięciem odcinków (Δa przy obu powierzchniach czołowych. Na powierzchni cięcia pojawiają się charakterystyczne wżery, które są w przybliżeniu prostopadłe do krawędzi przy optymalnej prędkości cięcia, odchylają się w głębi materiału do tyłu przy zbyt szybkim cięciu albo do przodu - przy cięciu zbyt powolnym. Mierzy się także średnią wysokość chropowatości Rz.

|

Z praktycznego punktu widzenia istotną rolę odgrywa również szerokość linii cięcia, gdyż w przypadku wycinania wielu elementów, np. Z arkusza blachy, ich wzajemna odległość musi być co najmniej równa szerokości linii cięcia. Dla dużej liczby elementów o małych wymiarach może to być wielkość znacząca - przekraczająca istotnie 10% powierzchni materiału. Dlatego dąży się do stosowania technologii, w których szczelina cięcia jest jak najwęższa, a jakość obu krawędzi identyczna, co pozwala na zastosowanie wspólnej linii cięcia dla dwóch sąsiednich elementów. Zwykle minimalna szerokość linii cięcia wynosi ok. 1,5 średnicy dyszy tlenowej. |

|

| Przebieg cięcia, dobrze widoczne wżery na powierzchni materiału |

Podczas cięcia pojawia się strefa wpływu ciepła (SWC), ale jej znaczenie jest mniejsze niż podczas spawania, gdyż rozdzielanie materiału sprzyja uwolnieniu części naprężeń. Zmiany strukturalne w SWC mogą stanowić problem, gdyż w przypadku stali skłonnych do hartowania się może nastąpić utwardzenie krawędzi, co utrudnia jej późniejszą obróbkę mechaniczną. Zmiany składu chemicznego materiału występują zwykle w mniejszej objętości - na powierzchni cięcia, gdzie metal został nadtopiony. Mogą one obejmować częściowe wypalenie niektórych składników oraz, w przypadku niektórych technologii cięcia, nasycenie innymi pierwiastkami, np. Węglem z gazu palnego, azotem z gazu tnącego itd. Może to również prowadzić do utwardzenia materiału lub zmian jego właściwości korozyjnych. W SWC zdarzają się także mikropęknięcia, podobne do pęknięć hartowniczych, które mogą stać się ogniskami korozji oraz karbami koncentrującymi naprężenia.

Ze względu na występowanie SWC oraz odchyleń geometrycznych na krawędziach cięcia często zaleca się ich finalną obróbkę mechaniczną przez skrawanie lub szlifowanie. Operacje takie podnoszą koszt wykonania, ale nawet łączny koszt cięcia termicznego i wykańczającej obróbki mechanicznej jest niemal zawsze znacznie niższy od cięcia mechanicznego, które też nierzadko wymaga obróbki wykańczającej.

W przypadku przygotowywania elementów do spawania zwykle nie przewiduje się obróbki mechanicznej po cięciu termicznym. Szczególnym przypadkiem jest ukosowanie do spawania. Gdy wymagane jest ukosowanie jednostronne, stosuje się często dwa palniki, a gdy dwustronne - trzy. Przyjmuje się przy tym zasadę najmniejszej powierzchni pojedynczego cięcia, a więc najpierw dzieli się materiał, a później odcina naroża. Połączenie cięcia i ukosowania daje korzyści ekonomiczne, gdyż ukosowanie odbywa się po podgrzaniu materiału przez palnik tnący, a więc z mniejszym wydatkiem gazu palnego. Cdn.

-

2013-07-22 15:32

ciecie laserowe

Tomek Szkutnik

blachmet.pl laserowe cięcie blach

1 komentarzy dodaj komentarz