Naprawa powłok cynkowych

Pokrywanie elementów metalowych cienką warstwą innych metali ma przeważnie na celu ich ochronę przed korozją. Nowoczesne stalowe nadwozia samochodowe mają takie powłoki wykonane metodą cynkowania.

Wszystkie części nadwozi nowych samochodów izolowane są przez szczelne, wielowarstwowe pokrycia lakiernicze od czynników zewnętrznych mogących powodować korozję. Jednak ten rodzaj ich zabezpieczenia traci swą skuteczność po mechanicznym uszkodzeniu lub erozji ochronnej powłoki. Jeśli przylega ona bezpośrednio do stali, w miejscu jej uszkodzenia tworzy się tzw. ognisko korozji i w krótkim czasie dochodzi tam do perforacji blachy.

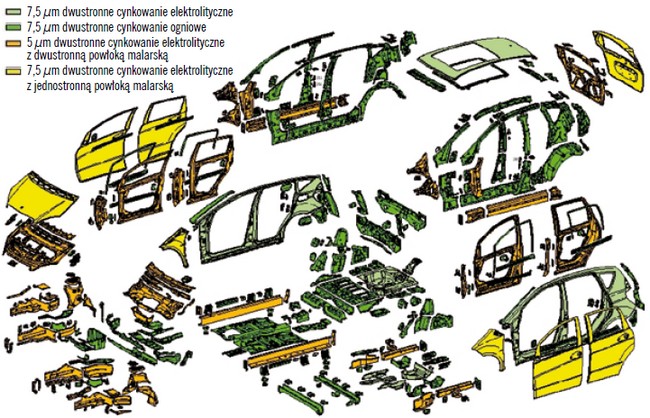

Dlatego od lat 90. zeszłego stulecia w konstrukcjach pojazdów stosuje się dodatkową, wewnętrzną barierę antykorozyjną w postaci przeważnie dwustronnego cynkowania stalowych blach. Powłoki cynkowe mają w danym modelu samochodu podobną trwałość i skuteczność, choć różnią się między sobą pod względem grubości i metod nakładania.

Właściwości powłok cynkowych

Cynkowane części nadwozi powstają bądź jako wytłoczki wykonywane z blach dostarczanych jako materiał surowy, lecz już pokryty cynkiem, bądź też cynkową powłokę nanosi się na nie już po ostatecznym ich uformowaniu w wyniku obróbki plastycznej i spawalniczej. W jednym i drugim wypadku stosowane bywają rozmaite metody cynkowania, zależnie od przyjętych rozwiązań technologicznych, lecz ich efekty są bardzo podobne.

Elementy ocynkowane we współczesnym nadwoziu samochodu osobowego

Tak więc silne połączenie cynkowej powłoki ze stalowym podłożem jest efektem wzajemnej dyfuzji obydwu metali. W związku z tym budowa powłoki nie jest jednorodna. Cynk prawie czysty występuje tylko w jej zewnętrznej warstwie. W kolejnych warstwach głębszych, zwanych stopowymi, zawiera on już rosnącą domieszkę żelaza, którego udział w strefie o grubości 1 mikrona przy samym podłożu wynosi około 25%.

Grubość całej nanoszonej fabrycznie warstwy cynku wynosi od 5 do 10 mikronów, co wynika z wymagań technicznych stawianych zabezpieczonym w ten sposób elementom. Ogólnie można przyjąć, iż 1 mikron grubości cynkowej powłoki zapewnia w przeciętnych warunkach klimatycznych i drogowych skuteczną ochronę antykorozyjną stali przez jeden rok. Warstwa 10-mikronowa powinna więc zapobiegać korozyjnej perforacji blach co najmniej przez 10 lat.

Są to wskaźniki jedynie orientacyjne, gdyż w rzeczywistości chemiczna agresywność środowiska, w którym przebiega użytkowanie pojazdu, bywa bardzo zróżnicowana, od największej na terenach wielkomiejskich i przemysłowych (warstwa 10-mikronowa wystarcza zaledwie na 1,5 do 2 lat), poprzez znaczną w okolicach nadmorskich i wilgotnym klimacie tropikalnym, po minimalną na obszarach suchych przy umiarkowanych temperaturach powietrza.

Cynk ulega wprawdzie powierzchniowej korozji, lecz produkty tych reakcji chemicznych tworzą na jego powierzchni nieprzepuszczalną warstwę, znacznie spowalniającą dalsze korodowanie. Działanie cynkowej powłoki nie ogranicza się jednak do szczelnej izolacji chronionego podłoża. Istotną rolę odgrywa tu tzw. potencjał standardowy metali, który jest bardziej elektroujemny w przypadku cynku niż żelaza. Dlatego przerwanie powłoki cynkowej na niewielkiej powierzchni nie powoduje powstania ogniska korozji stali, gdyż aktywniejszy elektrochemicznie cynk znajdujący się wokół uszkodzenia nadal je chroni dzięki zjawisku zwanemu protektorowaniem. Jego istota polega na tym, iż w mikroogniwach tworzonych przez oba te metale w wilgotnym środowisku zachodzą procesy elektrochemiczne, których produkty uszczelniają warstwę cynku izolującą podłoże od środowiska.

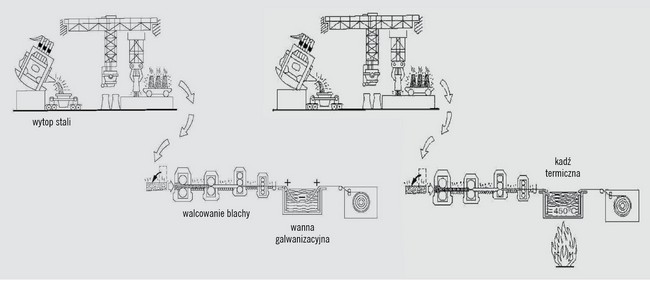

Cynkowanie przemysłowe

Blachy stalowe produkowane w hutach jako uniwersalny materiał dostarczany w zwojach cynkuje się elektrolitycznie lub ogniowo. W pierwszej z tych metod dwustronne lub jednostronne osadzanie się cynku na powierzchni stali następuje w wyniku elektrolizy elektrolitu zawierającego jony cynkowe. W drugiej podobny efekt dwustronnego ocynkowania uzyskuje się przez kąpiel blachy w roztopionym cynku o temperaturze wynoszącej od 450 do 465° C. Przemysł samochodowy do produkcji elementów tłoczonych już po ocynkowaniu stosuje głównie blachy cynkowane jednostronnie, ponieważ powlekanie dwustronne utrudnia ich późniejsze zgrzewanie.

Odmianami metody ogniowej umożliwiającymi cynkowanie jednostronne są:

- nanoszenie na powierzchnię stalową cynku na bieżąco topionego palnikiem, w sposób przypominający pobielanie cyną;

- cynkowanie proszkowe poprzez utrzymywanie przedmiotu pokrytego sproszkowanym cynkiem przez kilka godzin w temperaturze 350-400°C;

- cynkowanie natryskowe, czyli pokrywanie powierzchni drobnymi kropelkami roztopionego cynku, tworzącymi po skrzepnięciu jednolitą powłokę.

Cynkowanie ogniowe pozwala uzyskiwać na podłożach stalowych i żeliwnych powłoki o grubości od 70 do 150 mikrometrów (µm), a ich struktura jest zwykle bardziej porowata niż po cynkowaniu elektrolitycznym, lecz nie ma to istotnego wpływu na jej właściwości antykorozyjne.

Schemat hutniczej produkcji blach dwustronnie ocynkowanych metodą elektrolityczną i ogniową

Cynkowe powłoki elektrolityczne powstają w wyniku procesów elektrolizy, w których pokrywane podłoże stanowi elektrodę ujemną (katodę), anoda wykonana jest z czystego cynku, a emitowane przez nią dodatnie jony cynkowe przenoszone są przez elektrolit będący zazwyczaj słabym roztworem wodnym kwasu lub (rzadziej) zasady.

Każdy kation metalu w elektrolicie otoczony jest więc głównie cząsteczkami wody. Przed zetknięciem z katodą jony metalowe uwalniają się z tego wodnego otoczenia, a potem osiadają na niej, ulegając przy tym elektrycznemu zobojętnieniu dzięki pobieranym z niej elektronom. Następnie, już jako atomy cynku, przemieszczają się po powierzchni katody do miejsc umożliwiających ich wnikanie w głąb struktury cynkowanego metalu. Do nich dołączają się kolejne atomy cynkowe, tworząc stopniowo zwartą powłokę o grubości 3÷12 µm, czyli cieńszą niż przy cynkowaniu ogniowym, lecz w przypadku ochrony blach nadwoziowych w pełni wystarczającą. Zaletą powłok elektrolitycznych jest w tym porównaniu większa ich plastyczność, co w praktyce oznacza zwiększoną odporność na uszkodzenia mechaniczne, w tym także zmęczeniowe.

Wspólna dla wszystkich metod cynkowania przemysłowego, a także naprawczego, jest konieczność dokładnego mechanicznego oczyszczenia i chemicznego odtłuszczenia pokrywanych powierzchni. Często, zwłaszcza przy cynkowaniu galwanicznym, potrzebne jest też ich trawienie kwasami w celu zwiększenia przyczepności pomiędzy podłożem a jego ochronnym pokryciem.

Cynkowanie naprawcze

Zarówno w trakcie kolizji drogowych, jak i podczas następujących po nich naprawach blacharskich oryginalne fabryczne powłoki cynkowe ulegają uszkodzeniu. Niekiedy zachodzi też konieczność częściowej wymiany elementów ocynkowanych poprzez uzupełnienie brakujących ich fragmentów wstawkami z tzw. czarnej blachy stalowej, pozbawionej jakichkolwiek galwanicznych zabezpieczeń antykorozyjnych.

We wszystkich takich wypadkach niezbędne staje się po wykonanej naprawie blacharskiej odtworzenie pierwotnej powłoki cynkowej. Ten zabieg konieczny jest ze względów praktycznych, a także dla utrzymania wieloletniej gwarancji dotyczącej odporności na perforację blach nadwoziowych, co jest zwykle ściśle określone w dokumentacji technicznej pojazdu.

Żadna z opisanych wcześniej metod cynkowania ogniowego nie nadaje się ze względów technicznych i ekonomicznych do stosowania w warunkach warsztatowych. Nawet stosunkowo najprostsze z nich, czyli pobielanie stali stopem cynkowym topionym w płomieniu palnika lub jej natryskiwanie kropelkami roztopionego cynku, okazują się zbyt skomplikowane albo nadmiernie kosztowne. W grę nie wchodzą tu również klasyczne technologie cynkowania elektrolitycznego, lecz jedynie specjalne ich odmiany, wśród których konkurują obecnie ze sobą metody zwane malarskimi i galwanizacja niskonapięciowa.

Malowanie cynkiem

Podstawą tego rodzaju systemów są preparaty będące zawiesinami bardzo drobno sproszkowanego czystego cynku w żywicach węglowodorowych. Naniesione pędzlem, wałkiem bądź pistoletem natryskowym na oczyszczone i odtłuszczone stalowe podłoże tworzą szczelne powłoki izolacyjne, a równocześnie zapewniające opisaną wcześniej ochronę elektrochemiczną.

Pistolet do metalizacji natryskowej i jego technologiczne zaplecze (z prawej) to sprzęt kosztowny i wymagający specjalistycznej obsługi

Można w ten sposób pokrywać stal wcześniej niecynkowaną albo uzupełniać uszkodzone cynkowanie ogniowe lub elektrolityczne, uzyskując porównywalne właściwości ochronne, czyli cynkowe powłoki o maksymalnej grubości od 80 do 180 µm (po całkowitym wyschnięciu) i zawartości ponad 95% cynku.

Preparat nanosi się zwykle w dwu lub trzech kolejnych warstwach nie grubszych niż 80 µm. Przy nakładaniu natryskowym dopuszczalne są powłoki jednowarstwowe, co pozwala na uzyskanie ich grubości rzędu 60-80 µm i równocześnie skraca czas naprawy, ponieważ nowa warstwa może być nakładana na poprzednią dopiero po jednej godzinie od jej wysuszenia stwierdzanego dotykiem (po ok. 15 minutach od zakończenia aplikacji). Cała powłoka niezależnie od liczby jej warstw uzyskuje pełną wytrzymałość mechaniczną po upływie 48 godzin i dopiero wtedy można ją pokrywać dowolnymi materiałami lakierniczymi.

Ze względu na dopuszczalność różnych sposobów aplikacji zawiesiny cynkowo-żywiczne dostarczane są w postaci nierozcieńczonej, gotowej do nakładania pędzlem lub wałkiem. Przy stosowaniu natrysku pneumatycznego lub hydrokinetycznego należy je odpowiednio rozcieńczać specjalnymi rozcieńczalnikami, używanymi również do odtłuszczania podłoża.

Podobne preparaty dostępne na rynku w wersjach aerozolowych odznaczają się nie tylko większym komfortem użytkowania, lecz także lepszą jakością wytwarzanych powłok. Wynika to z możliwości bardziej precyzyjnego i całkiem niezależnego od użytkownika ustalenia ich składu i techniki aplikacji. W efekcie nakładane za ich pomocą warstwy cynkowe schną znacznie szybciej (kilka minut od zakończenia natrysku), nie ulegają rozległym uszkodzeniom pod wpływem wykonywania w ich pobliżu połączeń zgrzewanych, a nawet spawanych, a pełną wytrzymałość mechaniczną uzyskują po upływie 24 godzin w temperaturze 25°C. Prace przygotowawcze ograniczają się w ich wypadku do oczyszczenia i odtłuszczenia podłoża oraz wymieszania zawiesiny w pojemniku przez jego energiczne wstrząsanie.

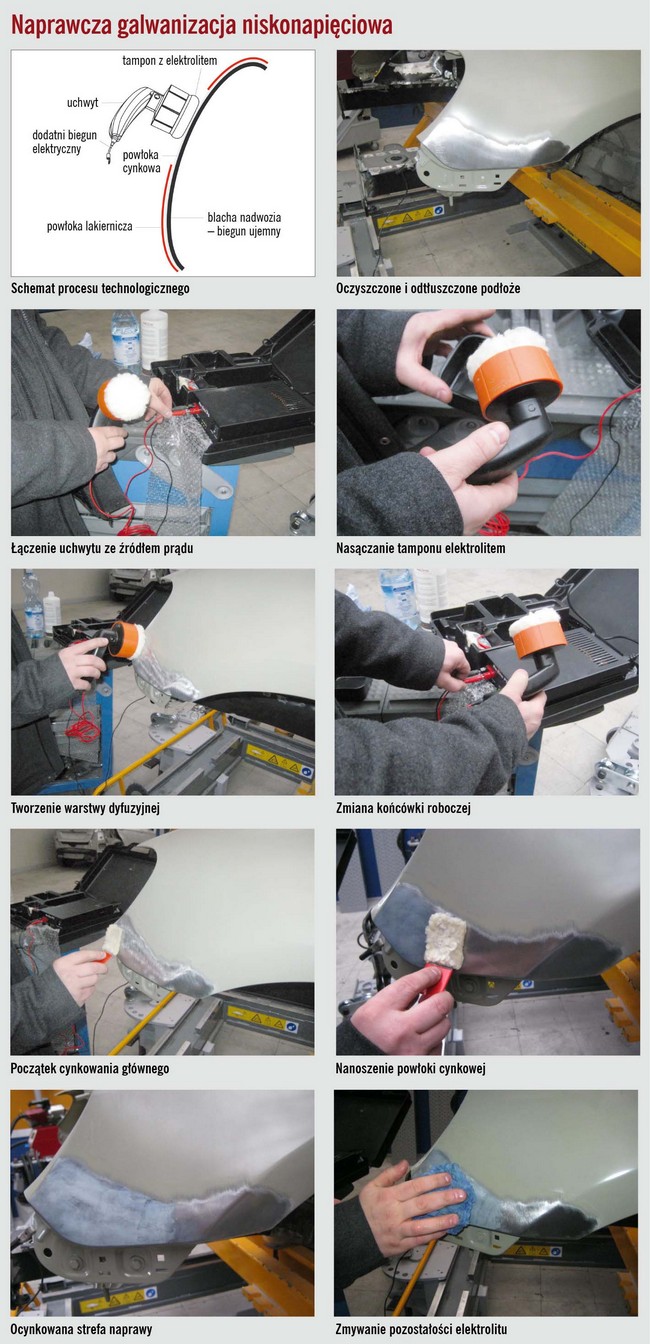

Galwanizacja niskonapięciowa

Jest to metoda stosunkowo nowa, opracowana jako system RE-Zinc przez firmę Kamatec i nagrodzona Innovation Award 2008 na targach Automechanika Frankfurt. Może być wykorzystywana do odtwarzania i uzupełniania zniszczonych oryginalnych powłok cynkowych na blachach nadwozi oraz do ochronnego cynkowania zgrzein i spoin spawalniczych. Jakość wykonanych w ten sposób zabezpieczeń antykorozyjnych nie różni się od uzyskiwanej w warunkach galwanizerni przemysłowych.

Techniczne oprzyrządowanie systemu RE-Zinc składa się z zasilacza elektrycznego (transformator 230/12 V zintegrowany z prostownikiem), oznakowanych przewodów (dodatni i ujemny z końcówką magnetyczną), końcówek aplikacyjnych z tamponami oraz litrowego zapasu elektrolitu, wystarczającego do wykonania powłoki o powierzchni ok. 1 m kw. Elektrolit jest zawiesiną mikroskopijnych cząsteczek cynku w przewodzącej prąd elektryczny cieczy o obojętnym odczynie.

Strefa przeznaczona do cynkowania powinna być dokładnie wyczyszczona z resztek lakieru, nalotów korozyjnych i spawalniczych zgorzelin, a następnie gładko oszlifowana i odtłuszczona rozpuszczalnikiem organicznym. W procesie elektrolizy pełni ona funkcję katody, więc powinna być połączona złączem magnetycznym czarnego przewodu z ujemnym biegunem zasilacza. Biegun dodatni łączy się przewodem czerwonym z większą końcówką aplikacyjną po nasączeniu jej tamponu elektrolitem.

Po włączeniu zasilania wilgotny tampon przytyka się lekko do cynkowanej powierzchni. W ten sposób zamknięty zostaje obwód elektryczny tworzony przez dodatni przewód zasilający, połączoną z nim anodową końcówkę aplikacyjną, dodatnie jony cynkowe przemieszczające się w elektrolicie do katody i czarny przewód prowadzący z niej do ujemnego bieguna zasilacza. Na stalowej katodzie zachodzą procesy takie same, jak w trakcie galwanizacji przemysłowej. W tej fazie elektrolizy cynk wnika dyfuzyjnie w strukturę stali, a na jej powierzchni szybko tworzy bardzo delikatną warstwę kontaktową. Dla równomiernego jej rozłożenia na całym cynkowanym obszarze trzeba go odpowiednio pocierać wilgotnym tamponem.

Następnie zamiast większej końcówki aplikacyjnej podłącza się mniejszą, z płaskim, lecz sztywniejszym tamponem, i wykonuje się nią zewnętrzną warstwę cynkowej powłoki. Tworzy się ona szybko i jest dobrze widoczna dzięki swej wyraźnie matowej powierzchni. Po zakończeniu tej operacji należy odłączyć zasilanie elektryczne i umyć dokładnie zdemineralizowaną wodą całą strefę naprawy. Ponownie ocynkowana blacha jest natychmiast gotowa do dalszej obróbki szlifierskiej, polerskiej lub lakierniczej.

-

2012-04-08 13:54

BZDURY

jan Kowalski

Piszecie totalne bzdury. Myślicie że wszystko zostało wymyślone nie dalej jak 20lat temu i oczywiście nie w Polsce .Dokładnie tak jak to jest opisane naprawiałem ubytek w lakierze w swoim FSO-125 w 1978 roku.Urządenie kupiłem w prywatnym sklepiku motoryzacyjnym,składało sie z tamponu z przewodem i buteleczki płynu.Podłaczało się to do aku w samochodzie ,a kosztowało grosze i bardzo dobrze działało.Trochę wiedzy panie prezesie.

-

2017-10-10 21:28

Popieram

Andrzej B.

To się nazywało \"Stop Corrosion\" i też tego używałem.

-

2013-04-26 00:05

Odgrzewane kotlety

Paweł Myśliborski

W latach 80-tych taki zestaw do cynkowania naprawczego można było kupić w Polsce w kazdym prywatnym sklepiku z akcesoriami motoryzacyjnymi.

-

2013-07-19 13:10

Ale nowość :)

Marek Nowak

Zgadzam się z przedmówcami, to dawno znana metoda.Sam miałem taki zestaw dawno dawno temu.

-

2014-03-16 14:55

Niskonapięciowa galwanizacja

binek_laden

Niskonapięciowa galwanizacja ? A jest jakaś wysokonapięciowa ? To się nazywa galwanizacja tamponowa. Była w Polsce stosowana w latach 70-tych. Jeszcze mam tampon z kabelkiem z tamtych czasów. A więc nie jest to żadna innowacja.

-

2014-03-27 21:20

Zestaw z Niemiec

Robert Duszyński

Prostszy zestaw zasilany z akumulatora (pewnie podobny zasadą działania do tego PRL-owskiego znalazłem w katalogu firmy Korrosionsschutz-Depot. Mam prośbę do przedmówcy o fotografię tego tamponu np. na maila [email protected] może być z komórki. Będę wdzięczny.

-

2014-03-27 21:28

E-zink

Robert Duszyński

Zestaw nazywa się e-zink, dodaję bo łatwo pogubić się w ich katalogu.

-

2015-11-24 20:21

wyrób z IMP Warszawa

zygmunt

Zestaw polski do miejscowego cynkowania był wprowadzony do handlu w latach 80-tych przez Instytut Mechaniki Precyzyjnej w Warszawie. Wprowadzenie dzisiaj tego zestawu jako taniego jak wówczas do handlu cieszyłoby się wielkim zainteresowaniem .

-

2016-03-30 20:43

Dziwne...

Slawek G

Cynkowanie ogniowe o grubości 7.5? Raczej niemożliwe. Elektrolitycznie to się zgodzę. W dzisiejszych czasach chyba nic nie jest cynkowane ogniowo w samochodach.

9 komentarzy dodaj komentarz