Technologia EPS

Elektryczny system wspomagania układu kierowniczego określany skrótem EPS (ang. electric power steering) coraz powszechniej zastępuje w nowych modelach samochodów swe tradycyjne hydrauliczne i elektrohydrauliczne odpo- wiedniki, ponieważ w porównaniu z nimi zmniejsza (do 4%) zużycie paliwa i emisję CO2 i lepiej nadaje się do współpracy z innymi elektronicznie sterowanymi systemami pojazdu. Jest też jako produkt bardziej ekologiczny w fazie wytwarzania, eksploatacji i recyklingu. Nie korzysta bowiem z płynu hydraulicznego, ani z eksploatacyjnie zużywających się pomp.

Zapewniane przez EPS wspomaganie o zmiennej sile i innych zaawansowanych funkcjach sterowania pojazdem zmniejszają zmęczenie kierowcy i zwiększają bezpieczeństwo jazdy. Do wspomnianych funkcji należą: integracja z elektronicznymi programami kontroli stabilności, kompensacja sił bocznych, wspomaganie parkowania, kompensacja ściągania w trakcie przyśpieszania, system utrzymywania pasa ruchu, kompensacja niewyrównoważenia kół itp. Wspomagane mogą być również powroty kierownicy do pozycji neutralnej.

Układ EPS jest też prostszy w montażu i programowaniu dostosowującemu go do charakterystyki prowadzenia danego modelu i wersji samochodu. Przy wspomaganiu hydraulicznym na taką adaptację potrzeba około 8 miesięcy (opracowanie prototypów odpowiednich zaworów), przy EPS wystarcza tydzień dostrajania za pomocą laptopa, z wykorzystaniem oprogramowania Nexteer E-TUNE bez potrzeby modyfikacji części mechanicznych.

Zasady działania EPS

Wspomaganie elektryczne wykorzystuje energię magazynowaną w akumulatorze samochodu tylko wtedy, gdy jest to potrzebne. Włączane okresowo w znacznie mniejszym stopniu obciąża główny silnik pojazdu niż wspomaganie hydrauliczne.

System EPS wykorzystuje trzy podstawowe informacje wejściowe:

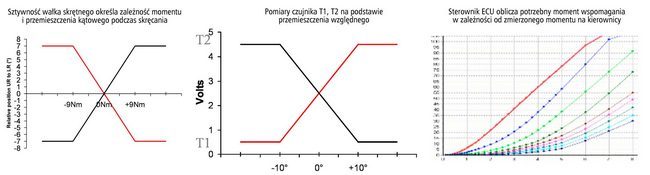

- moment obrotowy wywierany na koło kierownicy (z czujnika momentu obrotowego z wałkiem skrętnym) ;

- pozycję i prędkość obrotową koła kierownicy (z czujnika położenia względnego);

- prędkość pojazdu (sygnał transmitowany magistralą CAN).

Moduł kontroli elektronicznej wykorzystuje te informacje do określenia wielkości i kierunku wspomagania, by przekazać odpowiedni impuls wykonawczy do silnika EPS. Maksymalne wspomaganie występuje przy parkowaniu, minimalne w czasie jazdy z dużą prędkością. Opcjonalna możliwość wyboru siły wspomagania dodatkowo dopasowuje parametry samochodu do upodobań kierowcy.

Doskonalenie precyzji i komfortu kierowania

Na precyzję i komfort prowadzenia pojazdu wpływa wiele czynników: geometria zawieszenia, sztywność opon, sztywność tulei metalowo-gumowych, twardość elementów sprężystych, rozkład mas i umiejscowienie środka ciężkości, bezwładność nadwozia, tłumienie amortyzatorów...

Geometria tylnej osi może tu być tak samo ważna jak osi przedniej, ponieważ podczas kierowania samochodem tylna oś musi przenosić siły powstające na skutek skręcania przednich kół.

Konstrukcja samochodu jest tak dopracowywana, by osiągnąć kompromis pomiędzy precyzją a komfortem oraz pomiędzy zwrotnością przy niskich prędkościach a stabilnością przy dużych.

Wiele parametrów układów EPS może wpływać na precyzję i komfort prowadzenia, np.: rozdzielczość i histereza czujnika momentu, płynność ruchu silnika, sztywność, bezwładność, tarcie elementów mechanicznych, zaprogramowane algorytmy sterowania…

Ocena precyzji i komfortu przez kierowcę opiera się na odczuciach odbieranych wieloma zmysłami. To wielowymiarowe doświadczenie trudno jest opisać za pomocą wykresów czy równań. Dlatego firma Nexteer w pierwszej kolejności stosuje obiektywne metody określania stabilności i dynamiki pojazdów, a oceny subiektywnej dokonują inżynierowie specjalizujący się w badaniu parametrów jezdnych.

Typowe manewry wykorzystywane do oceny precyzji i komfortu prowadzenia dzielą się na takie, przy których kierowca nie przykłada momentu do kierownicy, oraz te przy których ręce kierowcy wywierają określoną siłę. Pierwsze testuje się np. podczas badania samopowrotności układu kierowniczego oraz swobodnego kierowania /tłumienia. Użycia momentu na kole kierownicy wymagają testy: wyczucia pozycji centralnej, tarcia w układzie, siły potrzebnej do obracania kierownicy i liniowości jej przyrostu, wyczucia nawierzchni drogi. Obiektywny wpływ na te subiektywne wrażenia ma...

... czujnik momentu.

Działa on na następującej zasadzie. Zespół zębnika zamienia moment wywierany na koło kierownicy na względne przemieszczenie kątowe pomiędzy górną i dolną częścią wału kierownicy, sprzężonymi sprężystym wałkiem skrętnym. Przytwierdzone do tych części górne i dolne wirniki zamieniają względne przemieszczenie kątowe obu odcinków wału na siłę strumienia magnetycznego w szczelinie dolnego wirnika. Czujnik przekształca siłę strumienia w szczelinie na napięcie elektryczne.

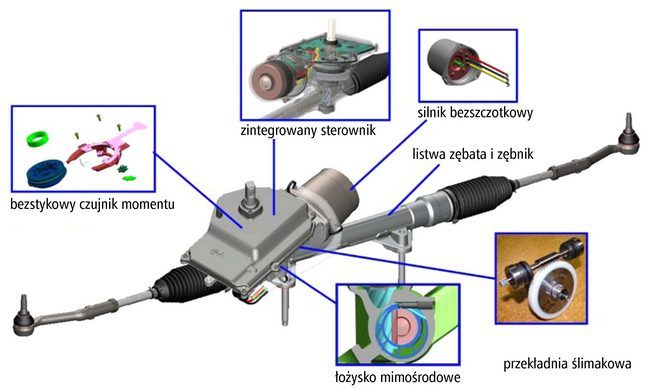

Silniki wspomagające Nexteer

W swych systemach EPS Nexteer wykorzystuje sześciobiegunowe silniki bezszczotkowe z wirującymi magnesami. Pola magnetyczne wymuszające obroty wirnika generowane są elektronicznie w uzwojeniach stojana z możliwością stosowania dowolnych przebiegów elektrycznych. Minimalne tarcie wewnętrzne i cichobieżność pracy zapewniają łożyska kulkowe jednorzędowe z głębokimi bieżniami obciążone wstępnie podkładkami sprężystymi.

Sterowanie sinusoidalne o dużej rozdzielczości zapewnia niewielkie wahania zadanego momentu obrotowego oraz płynną i cichą pracę. Zastosowanie różnych długości korpusu silnika (i wirnika) pozwala adaptować ten napęd do różnych samochodów i występujących w nich obciążeń listwy zębatej.

Jakość komponentów

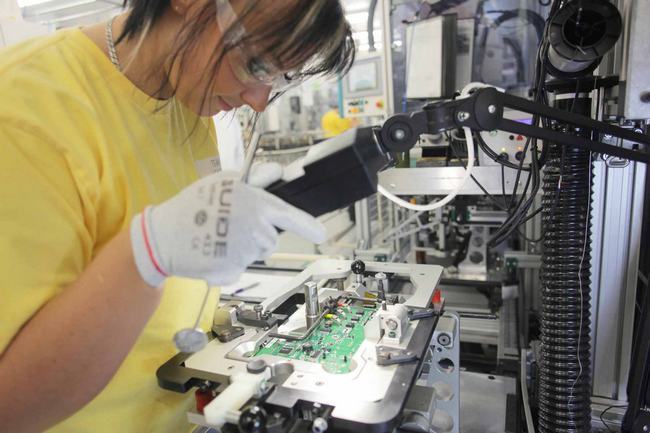

Od roku 2003 Nexteer projektuje 100% komponentów elektronicznych (sprzęt i oprogramowanie), co zapewnia mu całkowitą kontrolę ich jakości i niezawodności. Kontroluje też dostawy i procesy technologiczne dostawców.

W przypadku sterowników ECU rozmieszczenie, wybór komponentów, oprogramowanie i walidacja wykonywane są przez firmę Nexteer. W ten sposób powstaje indywidualny projekt płytki ze wspólnymi obwodami dla optymalizacji gabarytów w każdym modelu. Równocześnie jednak znajdują w nim zastosowanie standardowe, dostępne w na rynku komponenty elektroniki samochodowej. Standardowy dla przemysłu elektronicznego jest więc wzór płytki drukowanej, standardowe też procesy montażowe pozwalają wykorzystywać do ich produkcji dowolne taśmy technologiczne z odpowiednim osprzętem i sterowaniem.

Montaż płytek drukowanych wykonywany jest przez wykwalifikowanych producentów kontraktowych (klasa 3 IPC, certyfikat dla przemysłu samochodowego), a ich ostateczna integracja odbywa się w zakładzie Nexteer EPS.

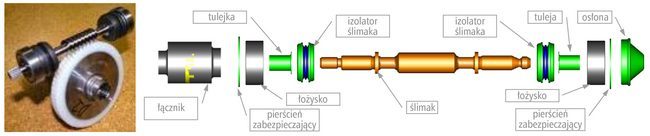

Przekładnia ślimakowa

Zazębienie ślimaka i ślimacznicy wykonywane jest ze wstępnym obciążeniem, bez luzów międzyzębnych, czyli odznacza się obustronną powierzchnią kontaktu poszczególnych zębów. Zmniejsza to drgania i hałas. Ślimak ma możliwość przemieszczeń osiowych w przypadku przeciążeń, co zwiększa trwałość całej przekładni. Izolatory separują bezwładność silnika od systemu, zwiększając tym samym precyzję i komfort prowadzenia.

Warianty konstrukcyjne

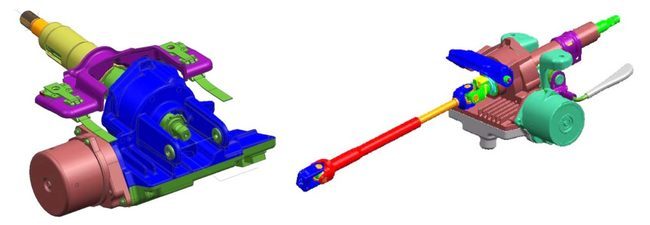

Brak miejsca w kokpicie pojazdu albo w komorze silnika może wpłynąć na wybór odpowiedniego układu konstrukcyjnego systemu EPS. Na decyzję tę mogą także wpływa wyniki testów zderzeniowych. Jeśli w zastosowaniach do silnie obciążonych układów kierowniczych, wytrzymałość kolumn EPS lub przekładni z pojedynczym wspomaganym zębnikiem (Single Pinion EPS) byłaby niewystarczająca, odpowiednie wspomaganie może zapewnić system z podwójnym zębnikiem (dual pinion EPS) lub z bezpośrednim wspomaganiem listwy zębatej (rack EPS).

Kolumny EPS Nexteer montowane są w kabinie pojazdu (brak konieczności uszczelnienia, umiarkowana maksymalna temperatura pracy). Moment obrotowy na kierowcy jest mierzony pomiędzy wałkiem wejściowym a wyjściowym kolumny kierowniczej. Moment obrotowy wspomagania jest przykładany na wałku wyjściowym kolumny kierowniczej, przed przegubowym wałkiem pośrednim. Wynosi on do 95 Nm. Stosuje się cztery rozmiary par ślimak-ślimacznica dla uzyskania obciążenia listwy zębatej siłą około 11 KN.

Same kolumny kierownicze występują w odmianach: bez regulacji, z regulacją kąta pochylenia, z regulacją kąta pochylenia i wysunięcia. Szczególną opcją jest tu One Touch Assist.

Rozwiązanie to stwarza szerokie możliwości zastosowania pasywnych i aktywnych mechanizmów pochłaniania energii oraz opcji wysokiego momentu obrotowego (High Torque Capacity) i wysokiej sztywności (High Stiffness).

Zastosowania: Fiat 500 i 500 Abarth

System Single Pinion EPS Nexteer montowany jest w komorze silnika (konieczna ochrona przed kurzem, wodą i wysoką temperaturą). Moment przykładany do kierownicy mierzy się w zespole zębnika. Moment wspomagania o wartości do 90 Nm jest przekazywany na ślimacznicę, zamontowaną na zębniku przekładni kierowniczej. Stosuje się 3 wielkości przekładni ślimakowej, aby uzyskać maksymalne obciążenie listwy zębatej około 10.5 KN. Zastosowania: Citroen C3 i DS3

System Dual Pinion EPS Nexteer montowany jest w komorze silnika (uszczelniony przed kurzem i wodą, odporny na wysoką temperaturę).

Moment przykładany do kierownicy mierzy się w obrębie podstawowego zębnika. Moment obrotowy wspomagania (do 90 Nm) jest przykładany na ślimacznicy, zamontowanej na dodatkowym, drugim zębniku. Stosuje się alternatywnie 3 wielkości przekładni ślimakowej w celu uzyskania maksymalnego obciążenia listwy zębatej około 12.5 KN, co dzięki możliwości zastosowania wyższego przełożenia na drugim zębniku odpowiada wartości 108 Nm na pierwotnym zębniku.

Zastosowanie (od 2013 roku): Opel Insignia

System Rack/Belt-drive EPS jest montowany w komorze silnika (uszczelniony przed wodą, kurzem i odporny na wysoką temperaturę). Moment przykładany do kierownicy jest mierzony w obrębie podzespołu zębnika. Moment obrotowy wspomagania jest przykładany na przekładni śrubowej położonej w tej samej osi co listwa zębata, która zamienia moment obrotowy na siłę (maksymalnie ~ 15.5kN, co odpowiada momentowi 135Nm na zębniku).

Jest dziś najsilniejszy na świecie elektryczny system wspomagający.

Perspektywy rozwojowe

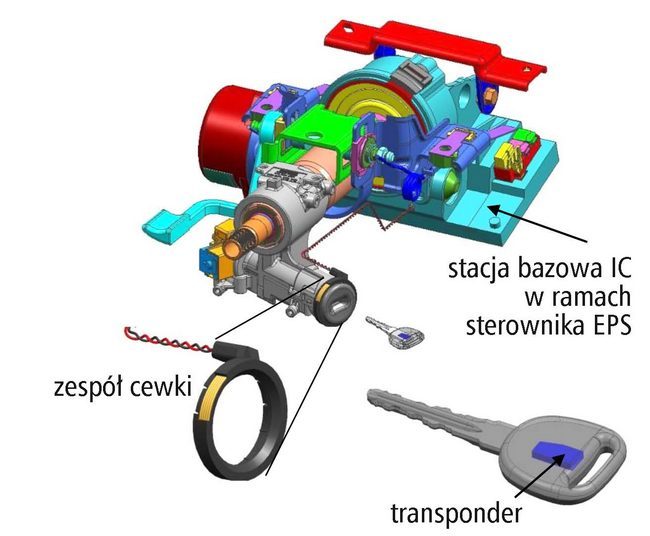

Do poprawy ochrony pojazdów przed kradzieżami przyczyni się opracowana już integracja funkcji immobilizera w kolumnie EPS. Autoryzacja bezpieczeństwa wykonywana jest w obrębie jego procesora, a kod autoryzujący trafia do P.C.M. przez magistralę CAN. Zalety takiego rozwiązania polegają na zmniejszeniu liczby komponentów systemu i poprawie jego niezawodności.

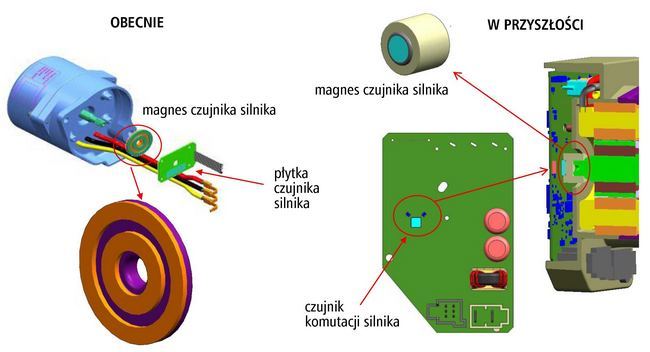

Przygotowywana jest także dalsza miniaturyzacja systemów przez zastąpienie osobnej płytki czujnika silnika komponentami bezpośrednio przylutowanymi na płycie głównego sterownika. Dodatkową korzyścią jest tu redukcja liczby połączeń i większa niezawodność.

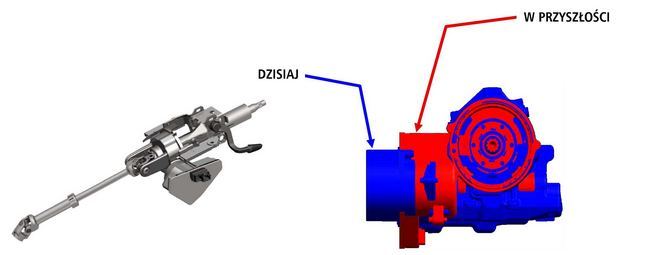

Redukcję masy (o 0,7 kg) i wymiarów całego systemu, zwiększenie jego sztywności oraz poprawę precyzji i komfortu prowadzenia przyniesie planowane zintegrowanie korpusów silnika i mechanizmu wspomagania, a także integracja płytki czujnika silnika z płytką sterownika.

Przełomowe znaczenie dla rozwoju systemów wspomagających mieć będzie wprowadzenie nowych, wysokonapięciowych układów zasilania, niezbędnych w samochodach hybrydowych i elektrycznych. Wymagać to będzie opracowania wysokonapięciowego sterownika REPS dla samochodowej instalacji 300V. Maksymalny prąd pobierany z akumulatora przez system wspomagania zmniejszy się ze 126A do 5A, co radykalnie obniży masę stosowanych wiązek przewodów.

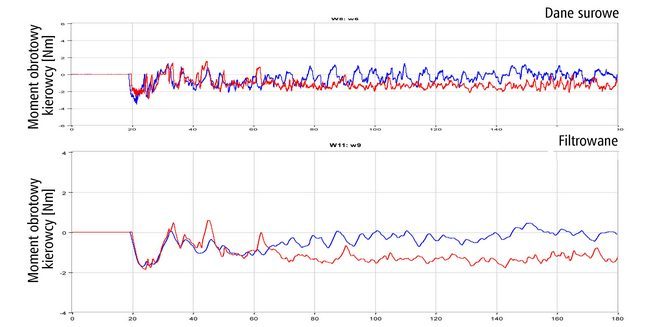

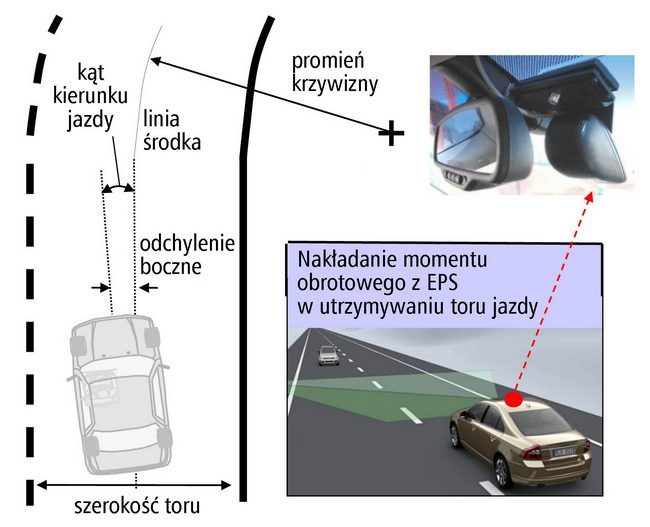

Przewiduje się również dalszy rozwój funkcji EPS. Pojawią się więc systemy aktywnego prowadzenia przykładające moment skręcający na przednie i/lub tylne koła samochodu niezależnie od działań kierowcy, dla zwiększenia bezpieczeństwa i komfortu jazdy. Celem takich działań może być np. kompensacja ściągania z toru jazdy (lane pull compensation). Podstawą ingerencji systemu jest wówczas identyfikacja warunków jazdy na wprost, czyli

określenie niepożądanych odchyleń momentu na kole kierownicy, a następnie obliczenie i zastosowanie wymaganej kompensacji.

Innym przykładem może być funkcja kompensacji różnic przyczepności nawierzchni podczas użycia hamulców i układu kierowniczego. Zapewnia ona skrócenie (o 10%) drogi hamowania w porównaniu z systemem bazującym na samych hamulcach. Z kolei funkcja utrzymywania toru jazdy z udziałem i bez udziału kierowcy (Lane Keeping – Hands Off & On) zapobiega przypadkom opuszczenia toru jazdy przez kierowców roztargnionych lub sennych. Rozwiązaniem ze wszech miar uzasadnionym wydaje się już dziś integracja elektrycznego wspomagania z systemami zachowania stabilności jazdy (np. ESP).

Steer-by-Wire

Skonstruowanie układu kierowniczego obywającego się bez mechanicznego połączenia kierownicy z kierowanymi kołami pojazdu już od dawna wydaje się technicznie realne i uzasadnione. Jednak przeszkodą w realizacji tej koncepcji były jednoznaczne przepisy prawa drogowego. Obecnie przyjmując poprawki do Regulaminu EKG R79, Europejska Komisja Gospodarcza (UNECE) uwzględniła możliwość stosowania systemów steer-by-wire na drogach, bez wsparcia mechanicznego.

Otwiera to nowe możliwości wyjątkowych interfejsów prowadzenia i estetyki oraz elastyczności montażu we wnętrzu i pod maską samochodu. Pozwala też na projektowanie nowych rozwiązań w zakresie prowadzenia, gdyż eliminuje konieczność kompromisu pomiędzy dużą zwrotnością przy niskiej prędkości (wysokie przełożenie układu) a stabilnością przy dużej prędkości (niskie przełożenie układu). Firma Nexteer ma już poważne doświadczenie w opracowywaniu systemów steer-by-wire zarówno do zastosowań samochodowych jak i innych, oparte na integracji dynamiki pojazdu ze złożonymi systemami sterowania.

0 komentarzy dodaj komentarz