Natryskiwanie termiczne

Natryskiwanie termiczne może być stosowane do regeneracji części maszyn, czyli odtworzenia geometrii i właściwości zużytych powierzchni, albo ich uszlachetniania poprzez nadanie im nowych cech.

Warstwy natryskiwane stosowane do regeneracji zużytych części mogą mieć skład taki sam, jak materiał rodzimy, ale ma to sens tylko wtedy, gdy podczas regeneracji nie można dopuścić np. do utraty właściwości przedmiotu obrobionego cieplnie, a właściwości warstwy wierzchniej nie odgrywają istotnej roli. W przytłaczającej większości aplikacji korzysta się z faktu, że powłoki natryskiwane mogą mieć skład istotnie inny od składu podłoża. Dlatego np. podczas regeneracji powierzchni zużytych ściernie nanosi się warstwy albo odporniejsze na ścieranie niż materiał rodzimy, albo o znacznie wyższych właściwościach ślizgowych. W przypadku powierzchni zużytych wskutek erozji nakłada się powłokę o wysokiej odporności erozyjnej itd. Dzięki temu części regenerowane wykazują często trwałość kilkakrotnie wyższą niż fabrycznie nowe.

Znacznie większe są możliwości zastosowania natryskiwania do uszlachetniania powierzchni już na etapie ich produkcji. Można uzyskać części o właściwościach nieosiągalnych dla klasycznych, jednorodnych materiałów. W takim przypadku właściwości rdzenia mogą być istotnie różne od warstwy wierzchniej. Dzięki temu konstrukcja może być np. znacznie lżejsza lub choćby znacznie tańsza od monolitycznej, a przy tym wykazywać wyższe walory eksploatacyjne.

Zastosowania

Typowe zastosowania warstw natryskiwanych to tworzenie powłok odpornych na: ścieranie, erozję gazową i korozję albo odznaczających się podwyższonymi właściwościami ślizgowymi, izolacyjnością cieplną lub podwyższoną przewodnością cieplną i elektryczną.

Dodatkowe efekty można uzyskać, stosując specjalne procedury technologiczne. Porowate warstwy można uszczelniać, przesycając je tworzywami sztucznymi. Przesycenie cieczami o dobrych właściwościach smarnych umożliwia tworzenie powierzchni samosmarujących. Możliwa jest obróbka cieplna, a nawet przetopienie naniesionych warstw (bez nadtopienia podłoża). Obróbkę mechaniczną uznaje się zwykle za niewskazaną.

W przemyśle samochodowym natryskiwanie znajduje zastosowanie głównie przy wytwarzaniu takich części, jak: liczne elementy turbosprężarek, elementy układu wydechowego, pierścienie tłokowe (Mo + NiCrSiB), dysze wtrysku paliwa (Mo), korony tłoków (tlenki metali), powierzchnie ślizgowe wałów korbowych i rozrządu, wewnętrzne powierzchnie bloków cylindrowych (bariery cieplne), tarcze hamulcowe (Cr3C2), pierścienie synchronizatorów (Mo), gniazda i grzybki zaworów (ZrO2 + Y2O3), osłony czujników temperatury.

Regeneracyjne zastosowania natryskiwania wobec części samochodowych są jeszcze bardziej zróżnicowane.

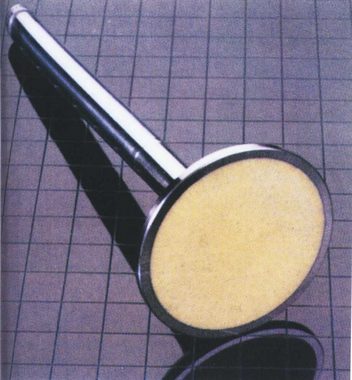

|

|

| Czoło grzybka zaworu pokryte warstwą ceramiczną |

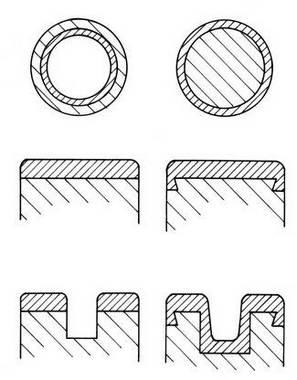

Przykładowe przekroje warstw na podłożu o różnej geometrii (z lewej: geometria niezalecana,z prawej: zalecana) |

Zalety i wady

Ogromną zaletą tej technologii jest możliwość nanoszenia niemal dowolnych powłok metalicznych i wielu niemetalicznych na metaliczne i niemetaliczne podłoża. Pozwala to tworzyć struktury warstwowe o zróżnicowanych właściwościach rdzenia i warstwy wierzchniej. Kolejną zaletą jest znikome nagrzewanie podłoża podczas natryskiwania, co pozwala uniknąć ryzyka powstania naprężeń i odkształceń cieplnych konstrukcji. Można także dzięki temu nanosić warstwy na przedmioty o bardzo małej grubości. Wśród innych zalet wymienić należy: możliwość nanoszenia warstw o zróżnicowanej grubości, od setnych części mm do kilkudziesięciu mm, oraz wielość dostępnych technik natryskiwania, co umożliwia ich optymalny dobór do konkretnych potrzeb.

Słabości natryskiwania to przede wszystkim ograniczona przyczepność warstw do podłoża, niejednorodność struktury warstwy oraz jej porowatość. Wpływ tych niekorzystnych właściwości można w pewnym zakresie ograniczyć przez właściwy dobór technologii oraz składu nanoszonej warstwy.

Mechanizm tworzenia warstw

Warstwa jest złożona z pojedynczych cząsteczek, które powstają wskutek topienia i rozpylania materiału dodatkowego. W strumieniu gazu transportującego cząsteczki ulegają utlenianiu, czyli pojawia się na ich powierzchni powłoka tlenkowa. Jeśli metale mają wysokie powinowactwo do tlenu, a temperatura procesu jest wysoka i odległość natryskiwania znaczna, istnieje możliwość całkowitego utlenienia cząsteczek. Na trajektorii lotu cząsteczki również stygną i jedynie w przypadku niektórych technologii i materiałów docierają do podłoża w stanie ciekłym. W innych przypadkach jest to stan stały o wysokiej plastyczności, a dla cząsteczek o dużym rozdrobnieniu możliwe jest ich niemal zupełne schłodzenie w locie.

W chwili zderzenia z podłożem cząsteczki mają zwykle zbyt niską temperaturę, aby zespawać się z nim, czyli stworzyć połączenie kohezyjne. Obecność powłok tlenkowych ogranicza możliwość powstania połączeń dyfuzyjnych, dlatego głównymi mechanizmami powiązania warstw z podłożem są: adhezja i mechaniczne zakleszczanie się ziaren powłoki w nierównościach podłoża. Ogromnie więc ważne podczas natryskiwania jest staranne oczyszczenie powierzchni podłoża oraz jej rozwinięcie przez obróbkę mechaniczną (toczenie, obróbka strumieniowo-ścierna), chemiczną (trawienie) lub elektrochemiczną. Niezależnie od tego przyczepność warstw do podłoża jest niewielka.

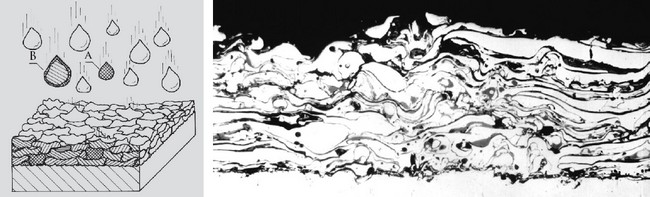

Z lewej: schemat procesu natryskiwania warstwy, a - kropla metalu całkowicie utleniona,

b – kropla z powłoką tlenkową na powierzchni. Z prawej: przekrój poprzeczny warstwy,

widoczna porowatość i niejednorodność warstwy

Sposoby zwiększania przyczepności

Oprócz starannego przygotowania podłoża możliwe są dodatkowe zabiegi, zwiększające przyczepność. Najbardziej popularne jest zastosowanie powłok podkładowych, nazywanych też warstwami pośrednimi. Początkowo były one wykonywane głównie z molibdenu, który wykazuje zwiększoną skłonność do tworzenia połączeń dyfuzyjnych z podłożem.

Następną grupę materiałów na takie powłoki stanowią kompozyty metaliczne (przeważnie aluminium-nikiel w różnych proporcjach), których składniki reagują ze sobą w wyniku nagrzania, wydzielając duże ilości ciepła. Dzięki temu proces stygnięcia cząsteczek w locie jest znacznie wolniejszy, a egzotermiczna reakcja trwa czasem jeszcze po zderzeniu cząsteczki z podłożem, które lokalnie może nagrzać się w stopniu umożliwiającym powstanie mikrospoin.

Materiały dodatkowe

Materiał dodatkowy jest zwykle dostarczany w postaci proszków o różnej ziarnistości lub drutów. Proszki mogą być jednorodne, kompozytowe (wieloskładnikowe) lub mieszane, a druty: jednorodne lub kompozytowe. Oznacza to niemal nieograniczone możliwości dobierania składu, a w pewnym stopniu – i struktury nanoszonej warstwy. Unikalną możliwością, jaką stwarza natryskiwanie, jest tworzenie wieloskładnikowych powłok z komponentów, które normalnie nie tworzą stopów. Materiały niemetalowe to: ceramika, ceramika wymieszana z metalami oraz tworzywa sztuczne. Ponieważ interakcje warstwy z podłożem są minimalne, skład warstwy można dobierać niemal niezależnie od składu podłoża. Należy natomiast uwzględnić, że w przypadku niektórych technologii znaczący może być ubytek składników materiału dodatkowego wskutek jego wypalenia. Np. przy natryskiwaniu łukowym stali ubytek węgla może dochodzić do 45%, a krzemu i manganu – do 50%.

Technologie natryskiwania

Technologia natryskiwania jest starsza niż klasyczne technologie spawania, gdyż została opisana przez Schoopa już w 1882 r. jako proces nanoszenia warstw ołowianych na podłoże żelazne. Na przełomie wieku XIX i XX pojawiły się pierwsze urządzenia do natryskiwania, które umożliwiały względnie łatwe nanoszenie powłok, także w warunkach polowych.

Każde urządzenie do natryskiwania składa się z dwóch modułów: topiącego materiał dodatkowy i nadającego mu energię kinetyczną. W związku z tym urządzenia do natryskiwania konstrukcyjnie różnią się od urządzeń spawalniczych, choć zwykle wykorzystują takie same źródła ciepła. Jest to zasadnicza różnica w porówna-niu z technologią napawania, w której korzysta się zwykle z typowych urządzeń spawalniczych.

|

|

| Natryskiwanie płomieniowo-proszkowe | Natryskiwanie płomieniowe z użyciem drutu |

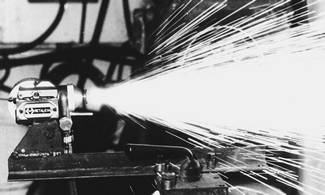

|

|

| Natryskiwanie płomieniowe z kompozytowym drutem Ni-Al |

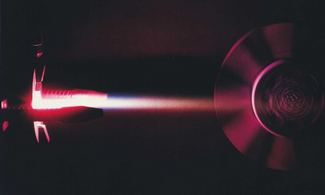

Natryskiwanie plazmowe |

Niemal zawsze kropelkom stopionego materiału nadaje się energię kinetyczną za pomocą strumienia gazu pod ciśnieniem, np. sprężonego powietrza, argonu lub azotu. Źródłem ciepła najczęściej jest płomień spalającego się w tlenie acetylenu, rzadziej wodoru lub propanu-butanu. Bywa stosowany łuk elektryczny lub plazmowy, rzadziej wiązka laserowa lub proces nagrzewania indukcyjnego.

Natryskiwanie płomieniowo-proszkowe

Jest to najstarsza i do niedawna najbardziej popularna technologia. Przy zastosowaniu materiału dodatkowego w postaci proszku umożliwia ona nanoszenie powłok metalowych o niemal dowolnym składzie oraz niektórych powłok ceramicznych i ceramiczno-metalowych. Gaz transportujący (najczęściej sprężone powietrze) jest doprowadzany koncentryczną dyszą, otaczającą dyszę mieszanki palnej. Niedogodnością jest relatywnie wysoka cena materiału dodatkowego w postaci proszku oraz niewielka wydajność stapiania, która zwykle nie przekracza 3 kg/h (tylko metale niskotopliwe mogą być stapiane szybciej). Wydajność osadzania warstw zmniejszają dodatkowo straty wynikające z rykoszetowania cząsteczek materiału dodatkowego od podłoża. Proszek jest dostarczany grawitacyjnie z zasobnika połączonego z głowicą lub za pomocą przewodu z dużego pojemnika. W pierwszym przypadku urządzenie do natryskiwania jest zwykle niewielkie i nadaje się do ręcznego prowadzenia, a ze względu na podobieństwo zewnętrzne bywa często nazywane pistoletem. Mechanizacja i automatyzacja procesu nie nastręcza trudności, choć zwykle konieczna jest ingerencja operatora na etapie regulacji płomienia głowicy.

Natryskiwanie z użyciem drutu

Jest bardziej wydajne od proszkowego. Początkowo nazywano je metalizacją natryskową. Drut o średnicy do 5 mm jest zwykle doprowadzany osiowo do głowicy za pomocą rolek podających. Wydajność stapiania jest znacznie wyższa – do 10 kg/h (w przypadku ołowiu – do 50 kg/h), ciśnienie gazu rozpylająco-transportującego dochodzi do 1 MPa. Zastosowanie drutów kompozytowych (dwu- lub wieloskładnikowych) oraz drutów rdzeniowych (z rdzeniem proszkowym) umożliwia nanoszenie warstw ceramiczno-metalowych. W przypadku nanoszenia warstw tlenkowych, węglikowych, borkowych lub azotkowych jako materiał dodatkowy są stosowane pręty i pałeczki, ale wydajność stapiania spada wtedy do najwyżej 2 kg/h.

Natryskiwanie płomieniowe z zastosowaniem drutu może być prowadzone ręcznie (choć swoboda manipulowanie pistoletem bywa ograniczona), w sposób zmechanizowany i zautomatyzowany.

Natryskiwanie łukowe

Umożliwia zdecydowanie większą wydajność oraz daje sposobność nanoszenia warstw z materiałów o wysokiej temperaturze topnienia. W tym procesie są stosowane dwa druty, doprowadzane do strefy stapiania przez dwa zestawy rolek. W momencie zbliżenia się do siebie końcówek drutów następuje zajarzenie łuku, stopienie pewnej ilości materiału, potem zwarcie, ponowne zajarzenie łuku itd. z częstotliwością 50-200 Hz. Do punktu stapiania doprowadzany jest przez dyszę gaz rozpylająco-transportujący pod odpowiednim ciśnieniem. W procesie natryskiwania łukowego stosowane są druty lite, kompozytowe i rdzeniowe o średnicy do 3,5 mm, wydajność stapiania wynosi do 30 kg/h. Przyjmuje się, że za pomocą natryskiwania łukowego nie nanosi się warstw o grubości mniejszej niż 0,1 mm, a porowatość i utlenienie warstw nanoszonych za pomocą sprężonego powietrza są większe niż podczas natryskiwania płomieniowego. Ponieważ jednak do natryskiwania łukowego nie jest potrzebna mieszanka gazów palnych, zawsze zawierająca tlen, można prowadzić je z użyciem gazów obojętnych w komorach o kontrolowanej atmosferze, co eliminuje całkowicie zjawisko utleniania. Dzięki temu maleje także porowatość warstw (nawet poniżej 0,1%) i znacznie wzrasta ich przyczepność do podłoża. Proces taki jest jednak zdecydowanie kosztowniejszy od natryskiwania z użyciem sprężonego powietrza.

Natryskiwanie plazmowe

Jest prowadzone za pomocą plazmotronów zaopatrzonych w specjalne głowice, zapewniające precyzyjne wprowadzanie materiału dodatkowego w postaci proszku do strumienia gazu plazmotwórczego. Temperatura procesu, wynosząca co najmniej kilkanaście tysięcy K, umożliwia błyskawiczne stopienie materiału dodatkowego o dowolnym składzie, a strumień gazu plazmotwórczego opuszcza dyszę z prędkością naddźwiękową i może bardzo szybko transportować kropelki stopionego materiału dodatkowego. Wydajność stapiania wynosi od 4 do 10 kg/h, a największe wydajności osiąga się, stosując doprowadzenie materiału dodatkowego poza dyszą głowicy.

Natryskiwanie plazmowe, z racji wysokiej ceny urządzeń i materiału dodatkowego (silnie rozdrobnione proszki o ściśle kontrolowanej granulacji), jest technologią kosztowną, ale dzięki dużej energii cząstek zapewnia wysoką przyczepność do podłoża. Towarzyszy mu stosunkowo wysokie, jak na proces natryskiwania, podgrzanie podłoża, które może przekraczać 200oC.

Inne technologie

Natryskiwanie detonacyjne polega na wprowadzeniu mieszanki gazów palnych i porcji sproszkowanego materiału dodatkowego do komory spalania, w której następuje zapłon, a strumień gazów wraz z proszkiem jest kierowany za pomocą wydłużonej dyszy (lufy) w stronę podłoża. Proces ma charakter cykliczny, ale jego częstotliwość może być bardzo duża. Cząsteczki są rozpędzane do bardzo wysokiej prędkości, która determinuje wysoką energię zderzenia z podłożem, czyli wysoką przyczepność. Wydajność procesu wynosi zwykle do 5 kg/h, a jego główną niedogodnością jest bardzo wysoki poziom hałasu.

Stopniowo upowszechniają się nowe metody natryskiwania, takie jak JET (HVOF), natryskiwanie zimne oraz laserowe, które wymagają odrębnego omówienia. Nieco niszowy charakter ma natryskiwanie indukcyjne oraz natryskiwanie zawiesin.

Literatura

- J. Pilarczyk (red): Poradnik inżyniera. Spawalnictwo t. II. WNT, Warszawa 2005

- A. Klimpel: Technologie napawania i natryskiwania cieplnego. Wyd. Politechniki Śląskiej, Gliwice 1999

- A. Hasui, O. Morigaki: Naplavka i napylenie. Maszinostrojenie, Moskva 1985

- Thermische Spritzkonferenz TS90. DVS Verlag Duesseldorf 1990

-

2013-01-05 11:39

Praca

Marek Zabiński

witam, szukam pracy w tej technologi, doswiadczenie 4 lata jako spawacz

1 komentarzy dodaj komentarz