Rozwój konstrukcji nadwozi (cz. II)

Szkielety nośne

Fot. NASA, Janusz Pawłowski "Nadwozia samochodowe", archiwum

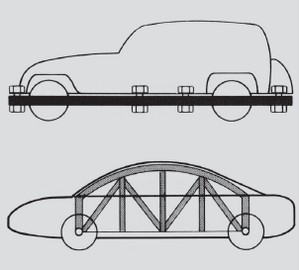

Przęsło belkowe i kratownicowe w konstrukcji mostu

Konstrukcyjny szkielet każdego samochodu przenosi jego masę całkowitą na podłoże poprzez osie i koła według podobnej zasady, jak przęsła mostów za pośrednictwem swych przyczółków i filarów.

Przęsłem nazywana jest część mostu łącząca dwie sąsiednie podpory i w przypadku konstrukcji stalowych swobodnie na nich oparta dla kompensacji skutków termicznej rozszerzalności metalu. Jego najprostszą formę stanowi zespół kilku równoległych belek, na których opiera się płyta jezdni lub poprzeczne podkłady szyn. Odpowiednikiem takiego rozwiązania w konstrukcjach pojazdów są płaskie ramy belkowe wykonane z ceowników, teowników, rur lub profili zamkniętych o prostokątnym przekroju.

Zobacz także:

|

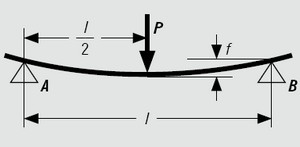

Statyczna wytrzymałość przęseł Pod wpływem działania pionowej siły obciążającej, za której punkt przyłożenia uznać można geometryczny środek odległości pomiędzy podporami, belka ulega ugięciu. Przy mniejszych wartościach obciążenia ugięcie ma charakter sprężysty, co oznacza, iż po ustaniu działania siły belka wraca do swego poprzedniego kształtu. Silniejsze obciążenia powodują już złamanie belki lub jej trwałe odkształcenie plastyczne. Tym samym za wytrzymałość swobodnie podpartej belki na zginanie uważa się graniczną wartość siły wywołującej odkształcenia sprężyste. Dla określenia niezbędnej wytrzymałości konkretnego, swobodnie podpartego przęsła belkowego na zginanie przy znanej wartości centralnie przyłożonej siły obciążającej P i odległości pomiędzy podpora-mi I trzeba najpierw obliczyć właściwy dla tych założeń wskaźnik przekroju W według zależności: |

|

Przęsło belkowe i kratownicowe w konstrukcji |

P . l

W= ––––––– ,

4 . kg

gdzie: kg - wartość dopuszczalnego naprężenia zginającego, charakterystyczna dla danego rodzaju materiału.

Na tej podstawie po ustaleniu przekroju zastosowanej belki można obliczyć jego minimalne wymiary. W przypadku najprostszym, czyli pełnego przekroju prostokątnego, obowiązuje zależność:

Na tej podstawie po ustaleniu przekroju zastosowanej belki można obliczyć jego minimalne wymiary. W przypadku najprostszym, czyli pełnego przekroju prostokątnego, obowiązuje zależność:

b . h2

W= ––––––– ,

6

gdzie: b - szerokość (podstawa), h - wysokość prostokąta.

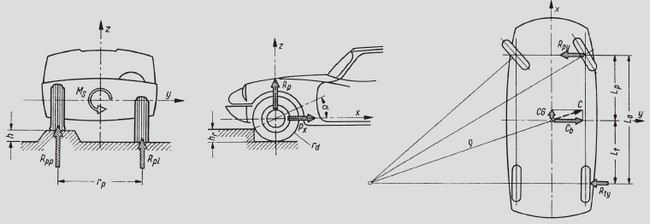

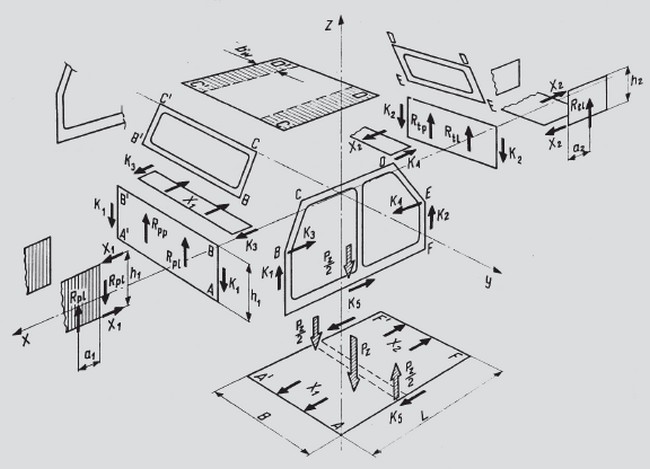

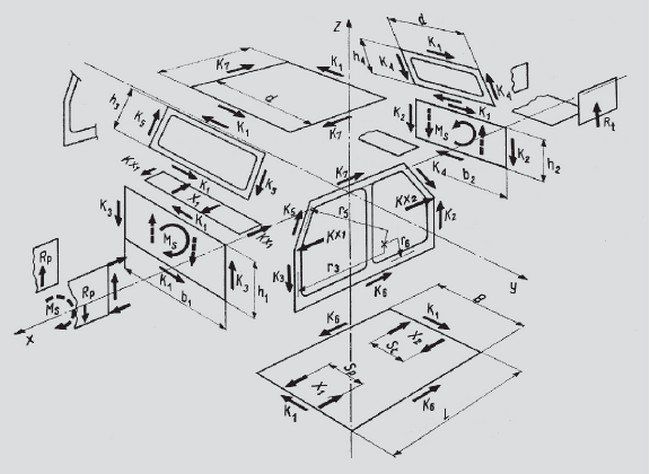

Siły dynamiczne działające na nadwozie samonośne: z lewej - skręcanie przy najeździe na przeszkodę,

z prawej - zginanie przez siły masowe (odśrodkowe) na łuku drogi

|

Jeśli więc wartość W uzyskaną z pierwszego równania pomnożymy przez sześć, uzyskamy iloczyn b x h2, ten sam dla nieskończonej liczby kombinacji czynników b i h. Zgodnie z tym identyczną wytrzymałość będą mieć na przykład belki o przekroju: 10 x 10 jednostek (10 x 102 = 1000) oraz 2,5 x 20 jednostek (2,5 x 202 = 1000). Pola przekroju nie będą przy tym jednakowe (100 i 50 jednostek kwadratowych), co oznacza, iż belka wyższa ma masę dwukrotnie mniejszą przy takiej samej wytrzymałości. Belki, blachownice, kratownice W praktyce budowlanej możliwość wykorzystywania jako przęseł mostowych belek żeliwnych lub stalowych o bardziej smukłych przekrojach oznaczała, z jednej strony, znaczne oszczędności kosztownych materiałów konstrukcyjnych, lecz z drugiej strony ograniczona była minimalnym prześwitem mostu lub maksymalną wysokością usytuowania jego jezdni ponad powierzchnią przyczółków. Poza tym zbyt wysokie belki cienkościenne łatwo ulegają tzw. wyboczeniom, a więc wymagają dodatkowych poprzecznych usztywnień. Dlatego belki nośne mostowych przęseł zamiast pod jezdnią zaczęto umieszczać po jej bokach, a blachownicowe dźwigary zastąpiono kratownicami o adekwatnej wytrzymałości. W nadwoziach samochodowych analogiczne zwiększenie efektywności wykorzystania materiałów konstrukcyjnych miało znaczenie jeszcze większe, ponieważ mniejsza masa własna pojazdu przekładała się nie tylko na obniżkę kosztów jego wytworzenia, lecz także na wzrost ładowności i osiągów oraz na redukcję zużycia paliwa. Możliwości stosowania smuklejszych przekrojów belek w tradycyjnych ramach nośnych były jednak ze zrozumiałych względów jeszcze bardziej ograniczone niż w przypadku mostów. W otwartych nadwoziach samonośnych funkcje takich ram pełnić musiały rozbudowane dźwigary blachownicowe, będące równocześnie progami i tunelami wałów napędowych, oraz sztywno połączone z nimi belkowe profile przednich i tylnych podłużnic. W samonośnych nadwoziach zamkniętych znalazły z kolei zastosowanie wysokie przęsła kratownicowe, w skład których, oprócz wspomnianych podłużnic i progów, wchodzą boczne części szkieletu, złożone z pionowych słupków i łączących je u góry poziomych części ościeżnic okiennych i drzwiowych. |

|

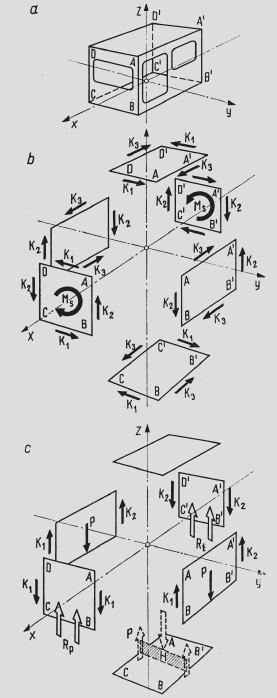

| Uproszczony model nadwozia zamkniętego (a) i siły działające w nim podczas skręcania (b) oraz zginania (c) |

Mimo narzucających się podobieństw statyka mostu i samonośnego nadwozia nie jest całkowicie identyczna, gdyż w drugim z tych przypadków mamy do czynienia nie tylko z obciążeniami zginającymi (w płaszczyźnie pionowej i dodatkowo w poziomej), lecz również ze skręcającymi, np. podczas szybkiego pokonywania ostrych zakrętów lub przejazdów przez asymetryczne nierówności drogi. Powodowanym przez te czynniki odkształceniom nośnego szkieletu przeciwdziałają usztywniające go poprzecznie dodatkowe blachownice w postaci: płyty podłogowej, przegrody czołowej przedziału pasażerskiego oraz przedniego i tylnego pasa nadwozia.

Działanie na konkretne elementy samonośnego nadwozia podczas jego zginania (powyżej) i skręcania (poniżej)

Poza obciążeniami statycznymi działają na konstrukcję nośną samochodu podczas jego ruchu również tzw. siły masowe, będące pochodną bezwładności poszczególnych elementów. Mają one podobne kierunki, zwroty i punkty przyłożenia jak siły statyczne, a większe niekiedy wartości. Dlatego problem ich równoważenia rozwiązuje się poprzez odpowiednie zwiększenie tzw. współczynnika bezpieczeństwa, wprowadzanego do obliczeń statycznych, czyli przyjmowanie parokrotnie zwiększonej wartości sił i reakcji wywoływanych przez rzeczywistą masę pojazdu i jego maksymalnego ładunku.

Współczynnika tego, odnoszącego się jedynie do wytrzymałości szkieletu na obciążenia dynamiczne, nie należy mylić z bezpieczeństwem konstrukcji samochodowych nadwozi podczas ich udziału w kolizjach drogowych. Wymogi techniczno-prawne obowiązujące w tym zakresie nakładają bowiem na konstruktorów samochodów kolejne, całkiem odrębne obowiązki. Zgodnie z nimi przedział pasażerski musi chronić podróżujących, zapewniając im tzw. przestrzeń przeżycia podczas czołowych, tylnych, skośnych i bocznych zderzeń z innymi pojazdami lub twardymi przeszkodami, jak również w trakcie wielokrotnego dachowania. W związku z tym elementy konstrukcji nośnej przenoszące normalnie tylko obciążenia wzdłużne muszą się odznaczać dodatkową wytrzymałością na zginanie pod wpływem sił poprzecznych. Uzyskuje się ją zarówno metodą wprowadzania dodatkowych usztywnień i wzmocnień konstrukcyjnych, jak i dzięki stosowaniu materiałów o podwyższonej wytrzymałości.

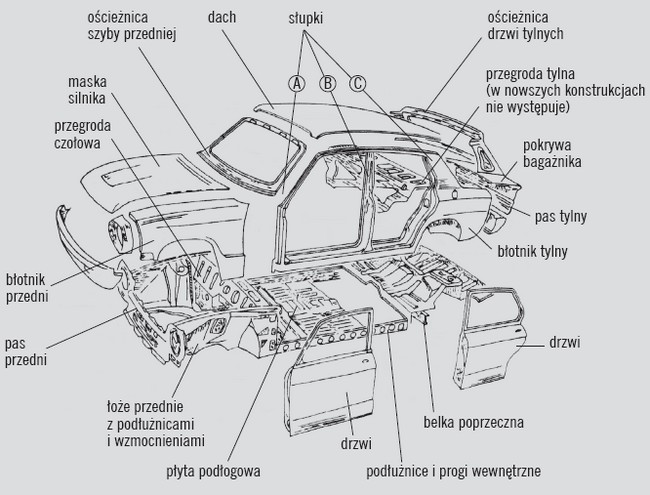

Najczęściej używane nazwy głównych elementów nadwozia (niektóre marki stosują odmienne własne nazewnictwo)

Współczesne rozwiązania konstrukcyjne

Konstrukcje nośne współczesnych samochodów osobowych mają formę skomplikowanych układów przestrzennych, tworzonych przez sztywno połączone blaszane wytłoczki. Największym i najsilniej obciążonym elementem tej struktury jest tzw. płyta podłogowa, czyli wzmocniona dodatkowymi żebrami wytłoczka skorupowa, stanowiąca równocześnie podłogę przedziału pasażerskiego i przestrzeni bagażowej, a przeważnie też przednie i tylne nadkola z górnymi mocowaniami amortyzatorów. Jej główne usztywnienia wzdłużne to: wewnętrzne progi boczne, tunel środkowy, a także belkowe lub belkowo-blachownicowe podłużnice, służące do mocowania silnika ze skrzynią biegów oraz przednich i tylnych zawieszeń, z reguły też zespolone z bocznymi ścianami komory silnikowej i bagażowej.

Rolę wzmocnień poprzecznych pełnią przetłoczenia lub przyspawane profile, usytuowane w miejscach mocowania foteli, jak również na krańcach komory bagażowej i silnikowej. Pozostałe drobne przetłoczenia i profilowane nakładki służą do lokalnego usztywniania większych płaszczyzn blaszanych.

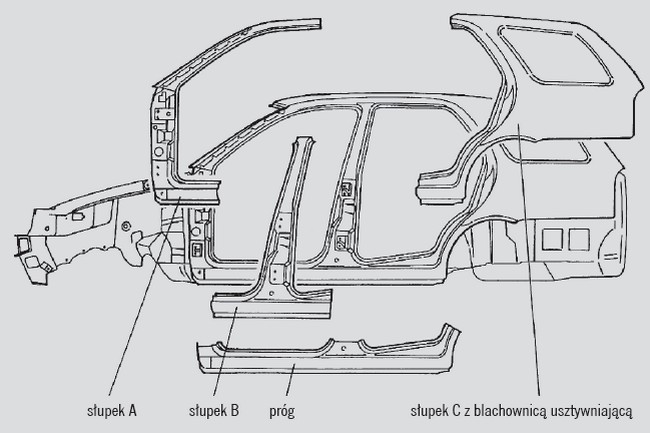

Z płytą podłogową łączy się klatka przedziału pasażerskiego, tworzona przez ramy drzwiowe i okienne, przegrodę czołową i (ewentualnie) tylną oraz dach.

Zewnętrzne wytłoczki szkieletu nośnego

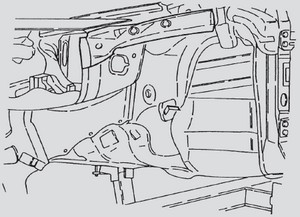

Istotną funkcję nośną pełnią też łączące się z nadkolami poprzeczne ściany skrajne, nazywane odpowiednio pasem przednim lub tylnym, jak również zastrzałowe wzmocnienia, umieszczane pomiędzy przednim słupkiem i przegrodą czołową a przednią podłużnicą.

Koncepcja użytkowa danego modelu samochodu może w znacznym stopniu modyfikować ten klasyczny układ, a także i funkcje jego poszczególnych części. Na przykład w nadwoziach pozbawionych stałego dachu znacznie większą sztywnością muszą się odznaczać progi, tunel centralny i poprzeczne przegrody przedziału pasażerskiego.

W lekkich pojazdach dostawczych stosowane są podobne rozwiązania konstrukcyjne jak w samochodach osobowych, w terenowych natomiast i większych dostawczych występują niemal wyłącznie tradycyjne ramy wykonane ze sztywnych profili belkowych.

Funkcje elementów konstrukcyjnych

Statyczne i dynamiczne obciążenia konstrukcji nośnej nadwozia mogą przenosić w pełni tylko elementy połączone metodą spawania, zgrzewania, klejenia i nitowania. Nie mają natomiast tej właściwości części mocowane śrubami lub wkrętami, rąbkami blacharskimi, kołkami tapicerskimi, profilami gumowymi itp.

|

Wśród elementów pierwszej grupy, czyli tzw. konstrukcyjnych, nie zawsze cechą pożądaną jest ich maksymalna (przy danej masie) sztywność bądź wytrzymałość na rozciąganie. Współczesne wymogi bezpieczeństwa biernego sprawiają, iż usytuowane poza segmentem pasażerskim strefy narażone na uszkodzenie w trakcie kolizji drogowych muszą się łatwo odkształcać, aby w ten sposób absorbować jak największą część energii zderzenia. Dotyczy to takich elementów struktury nośnej, jak nadkola, pasy przednie i tylne, podłoga i ściany boczne bagażnika, podłużnice komory silnikowej i bagażowej (także wówczas, gdy są nimi fragmenty tradycyjnej ramy). |

|

Wzmacnianie połączenia podłużnicy łoża przedniego z przegrodą czołową i słupkiem A |

Efekt zwiększonej podatności na odkształcenia można osiągnąć dzięki różnicowaniu grubości blachy, jej miejscowej perforacji lub płynnym zmianom przekroju danego elementu. W nowoczesnych szkieletach nadwozi służy do tego celu technologia zwana tailored blanks. Polega ona na tworzeniu części o strukturze warstwowej, złożonej z kilku blach o zróżnicowanej grubości, twardości, wytrzymałości i składzie chemicznym.

Zewnętrze elementy osłonowe (np. poszycie błotników, progów i drzwi) nie uczestniczą dziś z reguły w strukturach nośnych nadwozi, aby ich drobne odkształcenia nie przenosiły się na odpowiedzialne elementy szkieletu. Poza tym takie rozwiązanie znacznie ułatwia naprawy powypadkowe prowadzone metodą wymiany poszczególnych wytłoczek.

0 komentarzy dodaj komentarz