Diagnostyka sprzęgła - budowa i działanie

Szczegółową diagnostykę sprzęgła można rozpocząć po ustaleniu obszaru występowania usterki. Często popełniany jest dość istotny błąd, polegający na natychmiastowym rozpoczęciu demontażu sprzęgła, co w większości przypadków pociąga za sobą spory nakład pracy. Przypominamy budowę oraz zasadę działania sprzęgła, hydraulicznego układu wysprzęglania i dwumasowego koła zamachowego.

Sprzęgło

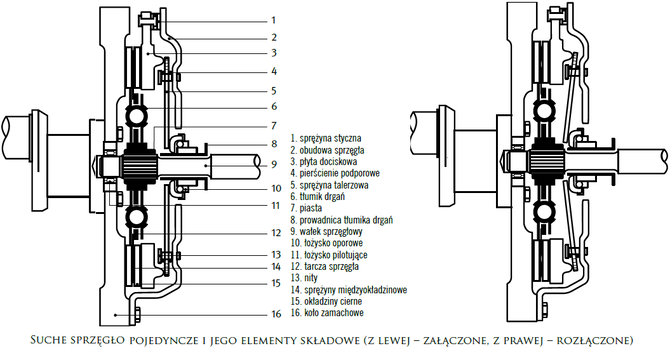

Wewnątrz docisku sprężyna talerzowa, wieszaki, pierścienie podporowe, sprężyny styczne i płyta dociskowa tworzą połączenie cierne, które może być sterowane. Sprężyna talerzowa generuje siłę zacisku i tworzy dźwignię pomiędzy łożyskiem oporowym a płytą dociskową. Pierścień podporowy osadzony poprzez wieszaki tworzy punkt podparcia dla sprężyny talerzowej. Płyta dociskowa jest zamocowana na sprężynach stycznych wewnątrz docisku. Przepływ momentu odbywa się poprzez okładziny tarczy. Tarcza umożliwia przeniesienie napędu z silnika na wałek sprzęgłowy za pomocą tarcia na okładzinach.

Sprzęgło załączone

Przy zaciśniętym sprzęgle siła sprężyny talerzowej oddziałuje na płytę dociskową. Powoduje to dociśnięcie tarczy do koła zamachowego. W ten sposób powstaje połączenie cierne, umożliwiające przepływ momentu od silnika, poprzez koło zamachowe i płytę dociskową, na wałek sprzęgłowy przekładni.

Sprzęgło rozłączone

Gdy pedał sprzęgła jest wciśnięty, łożysko oporowe wciska sprężynę talerzową w stronę silnika. W tym czasie sprężyna talerzowa zmniejsza siłę na płycie dociskowej. Siła obniża się na tyle, że sprężyny styczne są w stanie oderwać płytę dociskową od tarczy. Umożliwia to przerwanie przeniesienia napędu ze względu na szczelinę pomiędzy płytami dociskowymi. W konsekwencji przepływ momentu pomiędzy silnikiem a skrzynią jest przerwany.

Hydrauliczny układ wysprzęglania

W samochodach z suchym sprzęgłem siła na pedale musi być wzmocniona za pomocą układu wysprzęglania. Producenci samochodów stosują różne rozwiązania tego układu. Początkowo siła z pedału sprzęgła była przenoszona do mechanizmu wysprzęglania za pomocą linki. Sprzęgło sterowane było dźwignią i łożyskiem oporowym. Rozwiązanie to jest spotykane coraz rzadziej. Z powodu coraz mniejszej ilości miejsca wewnątrz komory silnika użycie prostej linki stało się niemożliwe, a stosowanie skomplikowanych przebiegów linek powodowało wzrost tarcia na zakrzywionych częściach, pogarszając komfort użytkowania.

W nowoczesnych samochodach stosuje się układy hydrauliczne. Rozróżnia się dwa typy tych układów:

- półhydrauliczny,

- w pełni hydrauliczny.

W układach półhydraulicznych linka zastąpiona jest pompką sprzęgła, przewodami i siłownikiem na skrzyni biegów. W pełni hydrauliczny układ różni się zastosowaniem siłownika centralnego wewnątrz skrzyni biegów.

Dwumasowe koło zamachowe

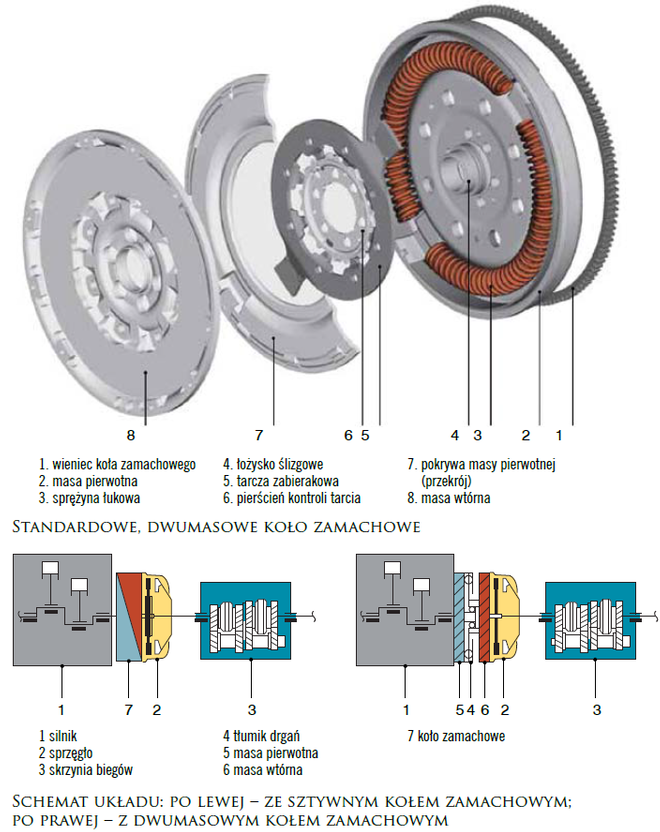

Standardowe dwumasowe koło zamachowe składa się z masy pierwotnej i wtórnej. Dwie oddzielne masy są połączone systemem sprężyn / tłumików, wspartym przez kulkowe łożysko promieniowe lub łożysko ślizgowe, dzięki czemu mogą przemieszczać się względem siebie. Masa pierwotna z wieńcem koła zamachowego napędzana przez silnik jest trwale przymocowana do wału korbowego. Tworzy ona razem z pokrywą wnękę, w której pracują sprężyny łukowe. System tłumienia składa się ze sprężyn łukowych ułożonych w specjalnych ślizgach w kanale tłumienia. Spełniają one efektywnie rolę idealnego tłumika drgań skrętnych.

Ślizgi zapewniają właściwe prowadzenie sprężyn podczas ich pracy, a smar wypełniający kanał tłumienia do minimum redukuje zużycie pomiędzy ślizgami i sprężynami. Moment obrotowy jest przenoszony przez tarczę zabierakową, przynitowaną do masy wtórnej ze zderzakami umieszczonymi pomiędzy sprężynami łukowymi. Masa wtórna pomaga zwiększyć moment bezwładności po stronie skrzyni biegów. Otwory wentylacyjne zapewniają lepsze odprowadzanie ciepła. Ponieważ DKZ posiada integralny system sprężyn/tłumików, powszechnie używana jest sztywna tarcza sprzęgła bez tłumika drgań.

Zalety koła dwumasowego

- poprawa komfortu jazdy,

- tłumienie drgań,

- wyciszenie pracy,

- zmniejszenie zużycia paliwa dzięki niższym prędkością obrotowym,

- lepsza zmiana biegów,

- mniejsze zużycie synchronizatorów,

- zabezpieczenie przed przeciążeniem układu przeniesienia napędu.

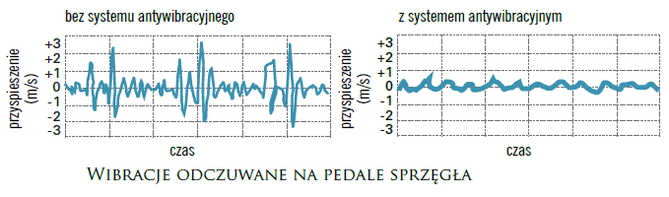

Podstawa działania DKZ

Tradycyjne układy ze sztywnym kołem zamachowym mają częstotliwości rezonansowe w zakresie od 1200 do 2400 obr./min. Zastosowanie DKZ i obciążenie wałka sprzęgłowego masą wtórną spowodowało przeniesienie rezonansu poniżej biegu jałowego. Powoduje to najwyższy poziom tłumienia drgań. Ze względu na ograniczenia konstrukcyjne w układach z tłumikami drgań w tarczy sprzęgłowej wytłumienie drgań biegu jałowego było niemożliwe. Drgania, przenosząc się na wałek sprzęgłowy, powodowały grzechotanie skrzyni biegów. Przy zastosowaniu DKZ następuje pełna izolacja drgań dzięki wykorzystaniu systemu tłumiącego sprężyn łukowych. Drgania mogące powodować grzechotanie nie są przenoszone na koła zębate skrzyni biegów.

Podczas wymiany sprzęgła należy sprawdzić DKZ. Przy użyciu narzędzia specjalnego LuK 400 0080 10 można w prosty sposób zmierzyć kąt swobodnego obrotu oraz luz krawędziowy. Kąt swobodnego obrotu jest luzem masy wtórnej wynikającym z odległości pomiędzy sprężynami łukowym. Luz krawędziowy określa, jak bardzo może wychylić się masa wtórna względem pierwotnej. Wartości pomiarowe dostępne są w katalogu części lub tabelach diagnostycznych LuK.

Podczas wymiany sprzęgła należy sprawdzić DKZ. Przy użyciu narzędzia specjalnego LuK 400 0080 10 można w prosty sposób zmierzyć kąt swobodnego obrotu oraz luz krawędziowy. Kąt swobodnego obrotu jest luzem masy wtórnej wynikającym z odległości pomiędzy sprężynami łukowym. Luz krawędziowy określa, jak bardzo może wychylić się masa wtórna względem pierwotnej. Wartości pomiarowe dostępne są w katalogu części lub tabelach diagnostycznych LuK.

Opracowanie na podstawie broszury REPXPERT

Przeczytaj także:

- Diagnostyka sprzęgła - gdy sprzęgło się ślizga

- Diagnostyka sprzęgła - gdy sprzęgło szarpie

- Diagnostyka sprzęgła - niewłaściwe wysprzęglanie

- Diagnostyka - ciężko pracujące sprzęgło

- Diagnostyka sprzęgła - głośna praca

Informacja prasowa

Portal publikuje informacje prasowe skierowane do pracujących w warsztatach samochodowych napraw oraz środowiska aftermarketu motoryzacyjnego.

0 komentarzy dodaj komentarz