Techniki łączenia stosowane w nowoczesnych samochodach

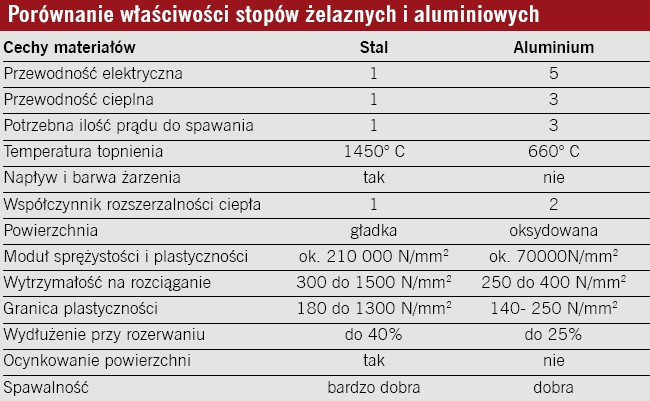

Jeszcze kilkanaście lat temu stopy żelazne, jako główny materiał do budowy samochodowych nadwozi, konkurowały z aluminiowymi. Obecnie wykorzystuje się równocześnie zalety jednych i drugich.

Konsekwencją współistnienia elementów stalowych i aluminiowych w tej samej samochodowej konstrukcji jest radykalna zmiana tradycyjnych technik ich łączenia zarówno w trakcie produkcji nadwozi, jak też ich późniejszych napraw. Wynika ona również ze znacznego postępu w zakresie metalurgii żelaza, dzięki któremu w miejsce uniwersalnych dawniej blach głębokotłocznych pojawiły się w rozmaitych zastosowaniach stale o podwyższonej, wysokiej i ultrawysokiej wytrzymałości.

Umożliwiło to znaczne obniżenie masy własnej pojazdów, a dalszym krokiem na tej drodze stała się racjonalizacja zużycia tych ulepszonych materiałów, uzyskiwana poprzez stosowne do lokalnych obciążeń różnicowanie ich grubości. Efektem tych dążeń są dziś tzw. tailored blanks, czyli prefabrykowane elementy konstrukcyjne, złożone z wielu części blaszanych o różnej grubości i wytrzymałości, a niekiedy nawet wykonanych z różnoimiennych materiałów, np. stali i stopów aluminiowych. Ich połączenia uzyskuje się w wyniku spawania laserowego bądź oporowego zgrzewania liniowego połączonego z prasowaniem spoin. Często stosowanym zabiegiem technologicznym jest przy tym utwardzanie powierzchni blach stalowych metodą spiekania (bake hardening).

Dla ochrony przed korozją prefabrykaty te zabezpiecza się przeważnie już w ich wytwórni trwałymi powłokami z cynku nanoszonego metodą ogniową lub elektrolityczną, albo z nakładanego galwanicznie stopu cynkowo-żelaznego. Alternatywną metodą, zwłaszcza w przypadku powierzchni aluminiowych, jest gruntowanie zanurzeniowe podkładami antykorozyjnymi (np. fosforanowymi), suszonymi następnie w temperaturze ok. 170°C.

Również aluminiowych elementów nadwozi nie wykonuje się już dzisiaj ze standardowych materiałów walcowanych, lecz metodami odlewniczymi poprzez wtryskiwanie ciekłego metalu do form odpowiadających konkretnym profilom i cienkościennym konstrukcjom skorupowym.

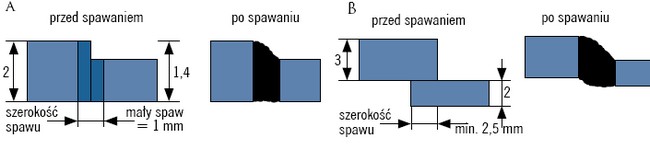

Łączenie blach o nierównych grubościach:

A – spawanie laserowe, B – spawanie łukowe

Materiałowa struktura nadwozi

Opisana wyżej specyfika strukturalnych części nowoczesnych nadwozi samochodowych uniemożliwia ich łączenie dominującą dawniej metodą zgrzewania punktowego. Zamiast niego zarówno w procesach produkcyjnych, jak i naprawczych stosuje się spawanie w osłonach gazowych, nitowanie, połączenia gwintowe, a coraz częściej też klejenie. Dotyczy to także konstrukcji całkowicie stalowych i stosunkowo rzadko spotykanych całkowicie aluminiowych (np. Audi A8 i Audi A2).

Przyszłościowym rozwiązaniem wydają się dziś nadwozia o budowie hybrydowej, w której elementy nośne (płyta podłogowa, podłużnice, progi, słupki i ich konstrukcyjne wzmocnienia) wykonywane są z bardzo wytrzymałych stalowych tailored blanks, a elementy osłonowe (pokrywy silnika i bagażnika, błotniki, poszycia drzwi i dachów, pasy przednie) z odlewów aluminiowych.

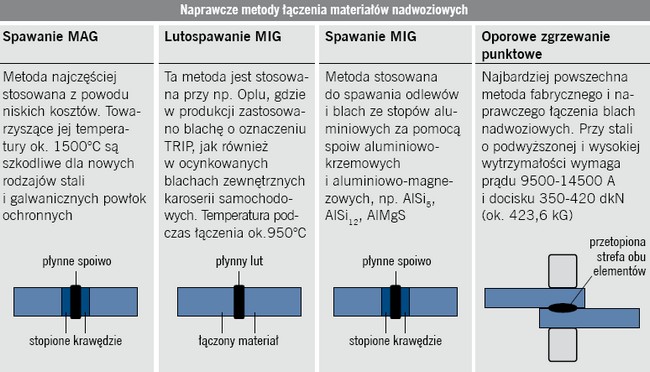

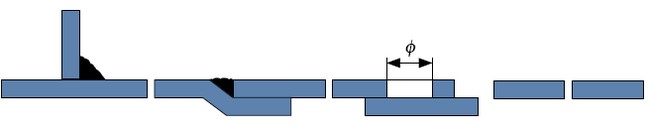

Rodzaje spawanych połączeń blach nadwoziowych.

Od lewej: pachwinowe, zakładkowe, otworowe, doczołowe

Rodzaje spawanych połączeń blach nadwoziowych.

Od lewej: pachwinowe, zakładkowe, otworowe, doczołowe

Spawalnicze technologie naprawcze

Spawanie łukiem elektrycznym w osłonie gazowej wykorzystywane jest przy blacharskich naprawach nadwozi w zastępstwie oryginalnych połączeń spawanych laserowo lub zgrzewanych pod silnym naciskiem do 450 dkN. Należy jednak pamiętać o tym, że w przeciwieństwie do fabrycznych spoiny wykonane ręcznie wystają ponad sąsiadujące z nimi powierzchnie łączonych blach, więc wymagają późniejszej obróbki szlifierskiej ze względów estetycznych i wytrzymałościowych (niepożądane działanie karbu). W przypadku spawania blach ocynkowanych ulega też spaleniu powłoka galwaniczna w całej strefie wysokich temperatur.

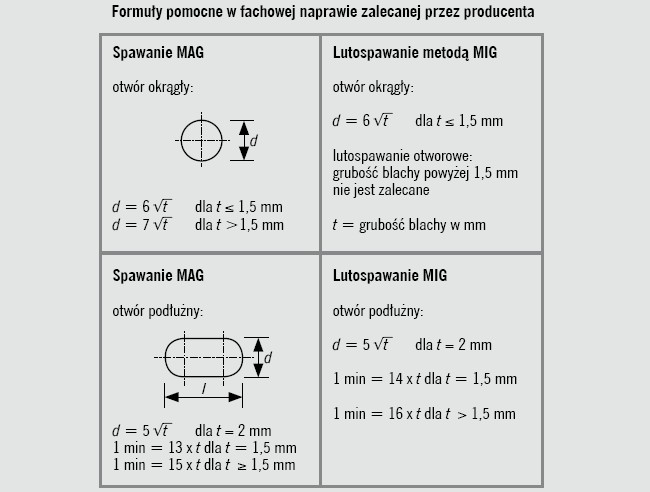

Spośród licznych łukowych technik spawalniczych w warsztatowej praktyce blacharskiej znajdują zastosowanie jedynie metoda MAG, czyli spawanie z aktywnym gazem ochronnym (CO2 i mieszanki gazów z jego zawartością), metoda MIG, czyli spawanie z użyciem gazów nieaktywnych (gazy szlachetne i argon) oraz lutospawanie za pomocą lutów miedziowo-krzemowych CuSi3 topionych w atmosferze gazów nieaktywnych.

Metoda MAG stosowana jest tylko do spawania standardowych stali węglowych, a metoda MIG – do spawania aluminium oraz lutospawania stali wysokogatunkowych i wszelkich stalowych blach ocynkowanych lub fosforanowanych (najczęściej zewnętrznych blach karoserii).

Technologiczne zalety lutospawania wynikają ze stosunkowo niskiej (950°C) temperatury towarzyszącej temu procesowi. Należy do nich zmniejszone spalanie cynku z powłok antykorozyjnych, ponieważ topi się on w temperaturze 420°C, a odparowuje i utlenia się przy 907°C, więc nie tworzy też gąbczastych wtrętów w spoinie. Istotne znaczenie ma także ograniczenie termicznych odkształceń łączonych blach oraz utraty ich cech wytrzymałościowych. Ze względu jednak na cenę argonu i drutu stopowego koszt lutospawania jest stosunkowo wysoki.

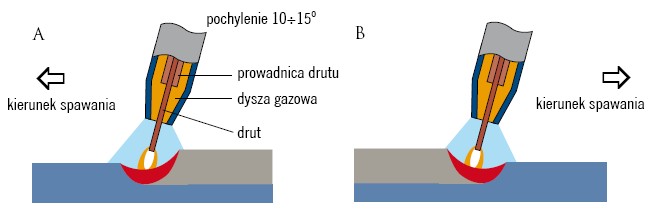

Zasady układania spoin

Podczas spawania metodą MAG oraz spawania i lutospawania metodą MIG korzysta się dziś z takich samych, uniwersalnych urządzeń spawalniczych, wyposażonych w uchwyty spawalnicze (końcówki robocze) doprowadzające do łączonego miejsca spoiwo w postaci drutu, napięcie elektryczne i gaz ochronny. Oś geometryczna takiej koncentrycznej końcówki powinna być podczas spawania nachylona względem powierzchni spoiny pod kątem ok. 10°-15°. Można ją prowadzić w lewo lub w prawo, co w przypadku spawacza praworęcznego jest równoznaczne z pchaniem jarzącego się łuku przed układaną spoiną lub jego ciągnięciem w stronę przeciwną.

Spawanie w lewo odznacza się łatwym topieniem drutu, ale przy równocześnie zwiększonym ryzyku powstawania w spoinie porów, wtrętów i innych wad spawalniczych. Spoina tak układana rozlewa się szeroko, lecz tzw. przetop w łączonych elementach nie jest głęboki. Dlatego w ten sposób mogą być spawane (doczołowo lub przy ustawieniu pod kątem) blachy o grubości nieprzekraczającej 3 mm.

Przy prowadzeniu uchwytu spawalniczego w lewo powinno być wykonywane również lutospawanie metodą MIG w atmosferze argonu i z użyciem jako spoiwa drutu ze stopu CuSi3.

Spawaniu w prawo towarzyszą: zwarte układanie się płynnego materiału oraz głębszy przetop przy wyższych i węższych spoinach. Z tych względów technika ta stosowana jest przy większych grubościach blach i w przypadku silniej obciążonych połączeń.

Spawarki trójfunkcyjne (spawanie MAG/MIG i lutospawanie) mogą mieć parametry pracy regulowane ręcznie lub przez odpowiednio zaprogramowane procesory zalecane przez producenta.

Połączenia zakładkowe

W samochodowych naprawach blacharskich mamy do czynienia z blachami różnego rodzaju, łączonymi na różne sposoby, lecz zawsze odznaczającymi się niewielką grubością. Oznacza to zarówno w przypadku spawania, jak i lutospawania konieczność prowadzenia łuku elektrycznego w lewo. Wówczas ruch jego wyprzedzany jest przez lokalne tworzenie się atmosfery gazu ochronnego, czyli wypieranie powietrza zawierającego tlen powodujący korozję.

Spawanie w atmosferze gazu ochronnego:

A – w lewo, B – w prawo

Podczas łączenia blach na zakładkę spoina układana jest w rowku o przekroju V, przy czym dla zrównania obu powierzchni w jednej z nich trzeba wykonać krawędziowe przetłoczenie nazywane odsadzką. Dla uniknięcia termicznych odkształceń nagrzewanej strefy, a tym samym zmiany wzajemnego ustawienia łączonych części, wykonujemy najpierw na całej długości spoiny tzw. połączenia sczepne, czyli spawy punktowe rozmieszczone w krótkich odstępach, a dopiero potem łączymy je szwem ciągłym. Tak zespawane lub zlutowane muszą być obie krawędzie zakładki.

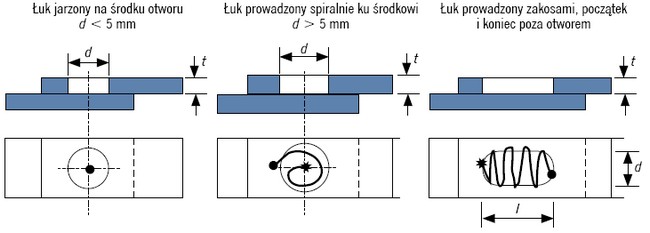

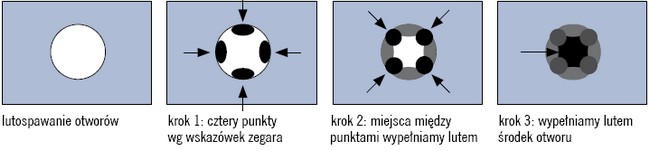

Sposób wykonywania połączeń otworowych

Alternatywną metodą przy połączeniach zakładkowych jest spawanie bądź lutospawanie otworowe, czyli łączące blachę dolną z obwodami otworów o średnicy co najmniej 6 mm, wykonanych dziurkaczem w blasze górnej o grubości poniżej 1,0 mm. Obydwie blachy muszą wówczas do siebie szczelnie przylegać. Spoiny otworowe stygną jednak bardzo szybko, więc ich wytrzymałość jest w porównaniu z liniowymi mniejsza. Znacznie lepsze efekty daje podobne połączenie, lecz z zastosowaniem otworów podłużnych. Ich wykonanie jest dość pracochłonne, gdyż dla uzyskania otworu podłużnego trzeba dziurkaczem o średnicy 5-6 mm wykonać trzy zachodzące na siebie otwory okrągłe.

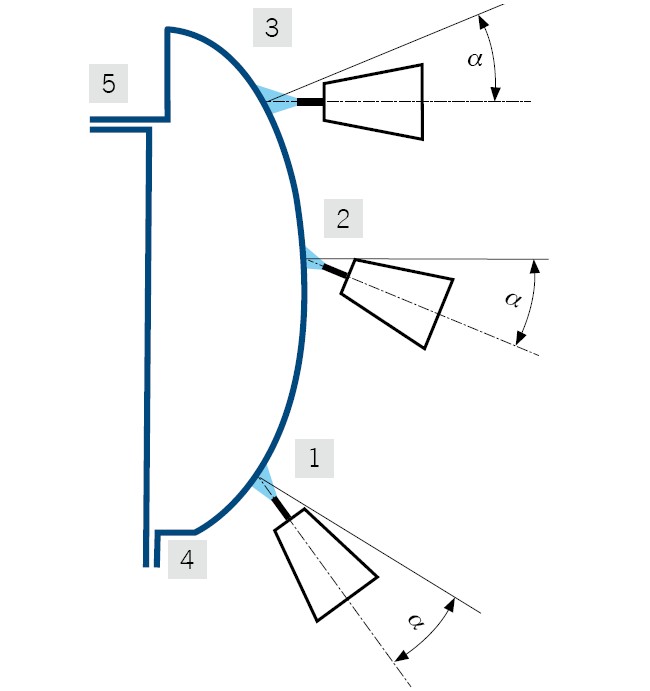

Poprzeczne łączenie blach progu metodą lutospawania z zaznaczonym stałym kątem

pochylenia elektrody i kolejnością wykonywania odcinków spoiny

Podczas spawania otworów podłużnych metodą MAG albo ich lutospawania metodą MIG układanie spoiny rozpoczynamy na powierzchni górnej blachy poza obwodem otworu, potem schodzimy do jego wnętrza i wypełniamy go spiralnie ku środkowi, a kończymy znów na powierzchni blachy, po przeciwległej stronie (utrzymując cały czas końcówkę roboczą w pozycji „pchanej”). Powstałe przy tym naddatki spoiwa wymagają później dokładnego zeszlifowania (wstępnie tarczą szlifierską o ziarnistości 60 lub 80 i ostatecznie tarczą o ziarnistości 180).

Połączenia doczołowe

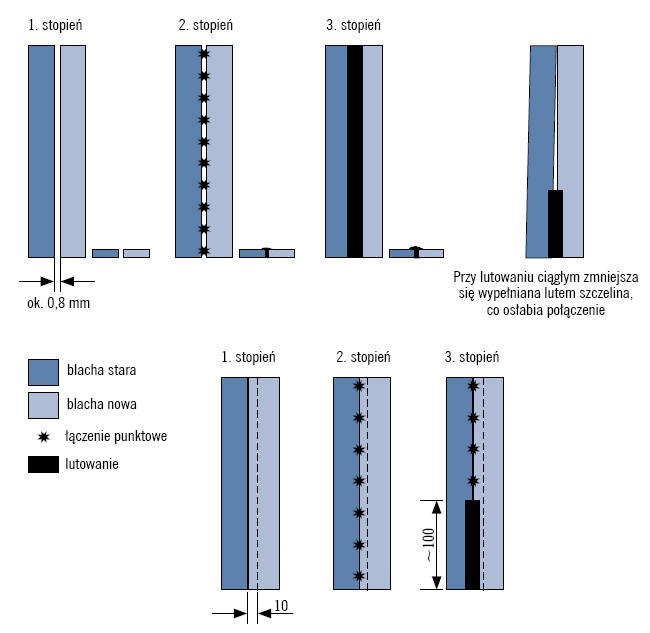

Gdy nie ma technicznej możliwości wykonania wspomnianej odsadzki lub połączenie zakładkowe jest w danym miejscu w ogóle niedopuszczalne ze względów konstrukcyjnych, trzeba stosować doczołowe łączenia blach metodą lutospawania. Spoina układana jest wówczas w szczelinie oddzielającej obie blachy, więc dla zachowania pierwotnej szerokości jej wypełnianie lutem powinno być poprzedzone wykonaniem połączeń punktowych. Dla uniknięcia innych odkształceń termicznych krawędzi łączonych blach układanie szwu ciągłego zaleca się prowadzić krótkimi, odległymi od siebie odcinkami, robiąc krótkie przerwy dla ochłodzenia wykonanych już fragmentów spoiny.

Lutospawanie wypełniające większe (do 10 mm) otwory lub ubytki blach

Przy doczołowym łączeniu blach nie grubszych niż 1,0 mm szczelina między nimi powinna być dokładnie równa ich grubości. Jeśli trzeba przeprowadzić w ten sposób wymianę części poszycia nadwozia wykonanego z blachy o grubości 0,8 mm, nową część nakłada się na starą i przecina obie równocześnie wzdłuż linii ich późniejszego styku tarczą o grubości ok. 0,8 mm, co zapewnia pożądaną szerokość szczeliny. Potem spina się jej krawędzie (po oczyszczeniu z zadziorów i lekkim sfazowaniu od wewnątrz) punktowymi spoinami sczepnymi, rozmieszczanymi co ok. 50 mm i oszlifowanymi na równo z powierzchnią blach, a następnie nakłada przemiennie odcinki szwu ciągłego. Próby lutospawania bez wstępnych połączeń sczepno-dystansowych sprawiają, że spoiwo, stygnąc, przyciąga obie łączone krawędzie ku sobie, co bardzo obniża wytrzymałość zbyt wąskiej wówczas spoiny.

Podczas lutospawania w pozycjach wymuszonych (np. w poprzek całej zewnętrznej części progu) poszczególne odcinki spoiny układamy zawsze od dołu ku górze, zachowując stały kąt nachylenia końcówki spawalniczej względem powierzchni łączonych blach i przesuwając ją ruchem „pchającym”, czyli w stronę przeciwną do nachylenia.

-

2012-08-01 14:49

super

Wiesław

Doskonały artykuł. Krótko zwięźle i na temat.Pozdrawiam

1 komentarzy dodaj komentarz