Poliamid zamiast brązu

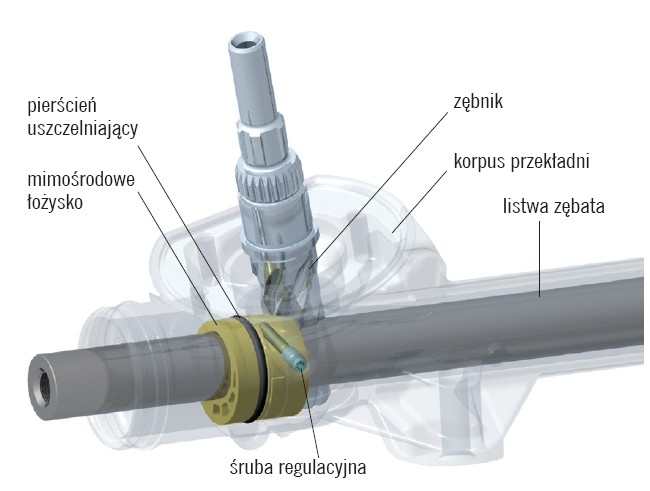

Firma Nexteer Automotive opracowała do swych elektrycznie wspomaganych układów kierowniczych poliamidowe łożysko mimośrodowe listwy zębatej, zastępujące klasyczne łożyskowania dociskowe.

Elektryczne układy kierownicze są stosowane w samochodach coraz częściej. Od rozpoczęcia ich produkcji do dnia dzisiejszego na drogach całego świata pojawiło się ponad 12 mln samochodów wyposażonych w takie systemy, konstruowane w centrach inżynieryjnych Nexteer Automotive. Połowa z nich wyprodukowana została w polskich fabrykach koncernu – w Gliwicach i w Tychach. Wśród modeli, dla których w polskich fabrykach wytwarza się układy EPS (Electric Power Steering), są m.in.: Citroën C3, Alfa Romeo MiTo, Fiat 500, Fiat Panda, Lancia Y, nowy Ford Ka oraz modele Opla: Corsa i Insignia.

Nowe, poliamidowe łożyskowanie od niedawna stosowane jest w systemie EPS przeznaczonym dla Citroëna DS3 – samochodu z segmentu B premium. Jest ono kompatybilne ze wszystkimi produkowanymi przez Nexteer Automotive systemami EPS opartymi na listwie i wałku zębatym, zarówno w wersji single-pinion, jak i dual-pinion lub belt-drive. Przewidywane jest jego użycie również w pozostałych systemach. Pozwala ono bowiem na znaczną redukcję poziomu hałasu i drgań, a także poprawia wyczuwanie przez kierowcę reakcji pomiędzy przednimi kołami a nawierzchnią drogi.

Ostatnia z wymienionych tu zalet uzależniona jest od wartości tarcia w mechanizmie zębatkowym, gdyż to ona warunkuje przenoszenie wspomnianych reakcji na koło kierownicy. System o niższym tarciu sprawia, że samochód prowadzi się pewniej, gdyż informacje o zachowaniu przednich kół przekazywane są kierowcy dokładnie, co umożliwia bardziej precyzyjne korygowanie toru jazdy.

Kontrolowanie luzu pomiędzy elementami systemu EPS jest istotnym zadaniem już w pierwszym etapie jego projektowania. Chodzi o zrównoważenie dwóch przeciwstawnych czynników: z jednej strony maksymalnie dokładnego pasowania współpracujących części dla ograniczenia hałasu i drgań, a z drugiej – minimalnego tarcia dla lepszego wyczuwania drogi. Poliamidowy materiał odznacza się tak niskim współczynnikiem tarcia, że nawet przy ciasnym pasowaniu nie zakłóca kontaktu kierowcy z reakcjami przednich kół.

Rozwiązanie firmy Nexteer Automotive zastępuje więc tradycyjne łożyska, w których do samoczynnej regulacji wielkości luzu wykorzystywane były sprężyny dociskowe, łatwo popadające w drgania rezonansowe. Ewentualna, bardzo rzadko potrzebna, regulacja luzu między zębnikiem a listwą zębatą dokonywana jest przez obrót poliamidowego łożyska w jego obudowie.

Projekt opracowany został we współpracy ze specjalistami z dziedziny materiałoznawstwa w zakresie tworzyw sztucznych. Dzięki temu udało się uzyskać odmianę poliamidu o bardzo małej rozszerzalności cieplnej, czyli zachowującej wymiary wykonanego z niej przedmiotu w bardzo szerokim zakresie temperatur.

Nowe rozwiązanie przekładni zębatkowej współpracującej ze wspomaganiem EPS

0 komentarzy dodaj komentarz