Uszczelki głowic silników

Uszczelnienia połączeń przylgowych głowic z cylindrami mimo swej pozornej konstrukcyjnej prostoty są produktami bardzo zaawansowanymi technologicznie, co wynika z rozmaitości stawianych im wymogów.

Niemiecka marka Elring znana była w światowej technice jeszcze przed narodzinami motoryzacji jako dostawca niezawodnych uszczelnień konstrukcji hydraulicznych, gazowych i parowych. Obecnie, dzięki bogatemu asortymentowi, innowacyjności, jakości i precyzji oferowanych wyrobów, firma ta pozostaje czołowym partnerem większości światowych producentów samochodów osobowych oraz ciężarowych, a także rozmaitych urządzeń technicznych. Wykorzystując swoje doświadczenie z rynku OE, jest także dostawcą części zamiennych na rynek wtórny.

Wymogi dotyczące uszczelnień głowic

W silnikach spalinowych stosowanych w motoryzacji uszczelki podgłowicowe muszą się odznaczać:

- gazoszczelnością zapobiegającą niekontrolowanym przedmuchom z wnętrza cylindrów i komór spalania;

- szczelnością połączeń kanałów przepływu czynnika chłodzącego i oleju silnikowego;

- nieznaczną podatnością na odkształcenia plastyczne;

- brakiem efektu plastycznego osiadania;

- odpornością na deformacje;

- odpornością na działanie chemiczne gazów spalinowych, smarów i czynników chłodzących;

- eksploatacyjną trwałością.

Czynniki działające na uszczelki głowic

Gazy spalinowe w komorach spalania osiągają temperatury w zakresie 1800 – 2500°C. Pod ich wpływem sąsiednie powierzchnie głowic rozgrzewają się w przypadku silników z zapłonem iskrowym do 270°C, a w silnikach wysokoprężnych – do 300°C.

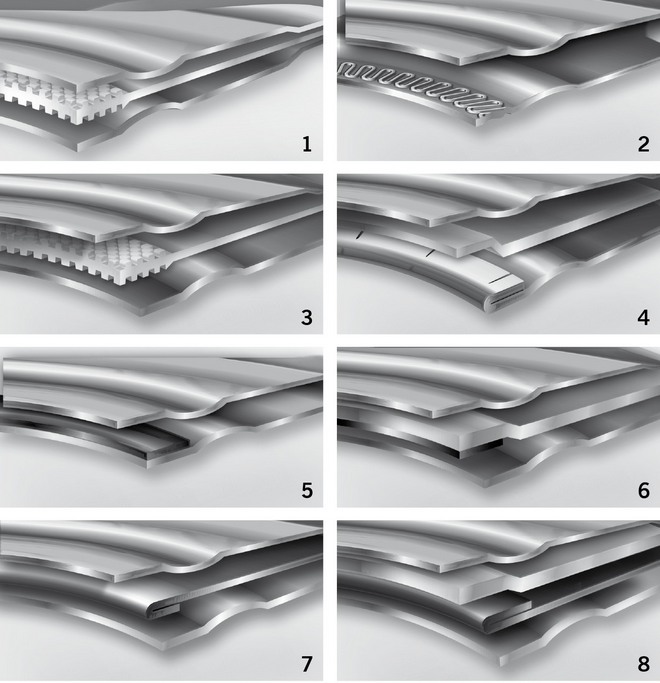

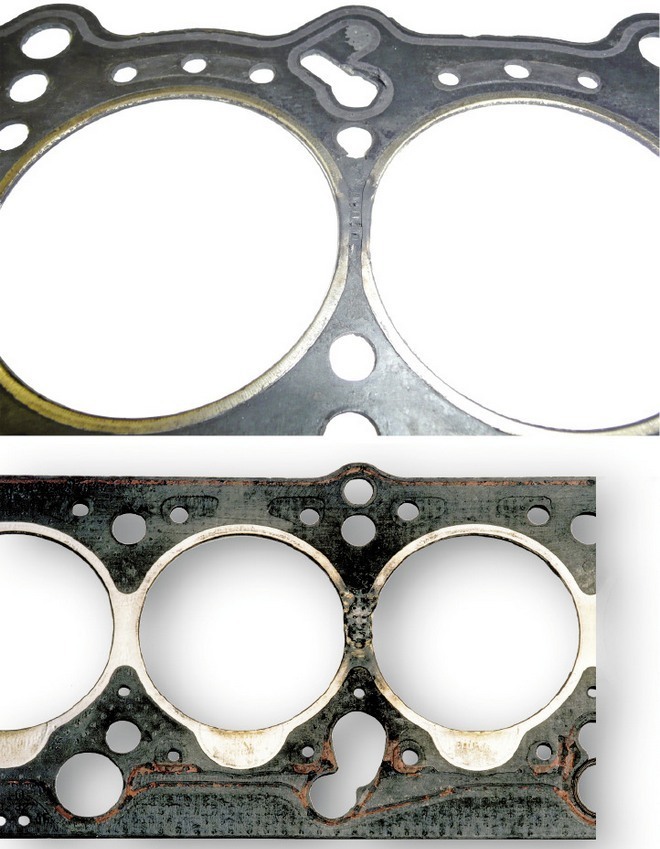

Rodzaje konstrukcji uszczelek głowicy, kolejno: metalowa wielowarstwowa typu Metaloflex, metalowo-elastomerowa i metal + materiał miękki

Ciśnienie w komorze spalania silnika z zapłonem iskrowym dochodzi do 140 barów, a w silnikach z zapłonem samoczynnym – do 270 barów.

Pod wpływem różnic temperatur i ciśnień wysokość szczeliny między płaszczyznami przylgowymi cylindra i głowicy zmienia się w zakresie 2–10 µm. Z powodu ugięć głowicy (zależnych od rozmieszczenia i rozmiarów śrub dociskowych) dochodzi również do poprzecznych przemieszczeń uszczelnianego połączenia. Dodatkowe ruchy poprzeczne wynikają z naprężeń termicznych, zależnych od rodzaju materiałów użytych do wykonania uszczelki oraz od współczynnika tarcia pomiędzy przemieszczającymi się elementami. Z tych względów uszczelki głowic wyposaża się niekiedy w zwiększające tarcie wkładki ze stopów aluminiowych lub żeliwa szarego.

Warstwowa struktura uszczelki Metaloflex (1); stopery tłoczone: meandrowe (2), typu karo (3) i segmentowe (4); stopery zgrzewane laserowo: bez blachy nośnej (5), z blachą nośną (6); stopery falcowane: bez blachy nośnej (7), z blachą nośną (8)

Ciecze chłodzące rozgrzewają się do temperatury +80 – +110°C, osiągając ciśnienie 1–2 barów.

Zimny olej silnikowy tłoczony jest do kanałów układu smarowania pod ciśnieniem do 10 barów, a rozgrzany do temperatury +80 – +150 ma ciśnienie 2–4 bary.

Konstrukcje uszczelek głowic

Uszczelki typu Metaloflex składają się z jednej lub kilku warstw stali sprężynowej z wytłoczonymi w nich rowkami wokół uszczelnianych otworów. Ten rodzaj uszczelek produkowany jest przez firmę ErlingKlinger w ilości 45 milionów sztuk rocznie, co czyni ją obecnie największym ich wytwórcą na świecie. Tak znaczna sprzedaż wynika z faktu, iż konstrukcja Metaloflex jest stosowana we wszystkich współczesnych modelach samochodów osobowych oraz dostawczych z silnikami benzynowymi i wysokoprężnymi.

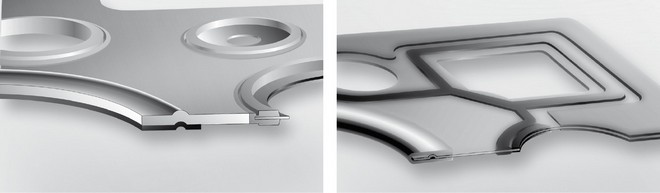

Uszczelka z metalu i materiału miękkiego

Uszczelka metalowo-elastomerowa z jedną warstwą i kilkoma warstwami

Rozwiązanie to bowiem spełnia szczególnie dobrze wymogi wynikające z minimalizacji rozmiarów silników i lekkości ich budowy, zatem w konsekwencji z małej grubości ścianek uszczelnianych kanałów.

W budowie uszczelki Metaloflex występują następujące charakterystyczne elementy:

- metalowa warstwa nośna, do której mocowane są pozostałe części konstrukcji;

- jedna lub dwie zewnętrzne warstwy uszczelniające (zwykle powlekane elastomerem);

- rowki pełne i półpełne, zapewniające elastyczny docisk uszczelnień do przylgowych powierzchni połączenia;

- stopery, czyli tłoczone, falcowane lub zgrzewane obwódki otworów uszczelki, których zadaniem jest redukcja jej drgań i zachowanie nieznacznej elastyczności docisku uszczelnianych płaszczyzn.

Uszczelnienia metalowo-elastomerowe mogą mieć budowę jedno- lub wielowarstwową. Składają się z metalowej warstwy nośnej i wulkanizowanych do niej profili elastomerowych. Znajdują zastosowanie przede wszystkim w dużych silnikach ciężkich pojazdów użytkowych, gdzie maksymalne ciśnienie w cylindrach sięga 290 barów, moc dochodzi do kilkuset kW, a przebiegi przekraczają nawet 1,5 miliona kilometrów.

Najczęściej spotykane rodzaje śrub mocujących głowicę

W tej konstrukcji nacisk uszczelnienia wokół komór spalania jest wysoki, natomiast niski przy kanałach obiegów cieczy, których połączenia uszczelniane są przez elastomerowe uszczelki wargowe. Warstwę nośną stanowi blacha ze stali szlachetnej lub chronionej odpowiednią powłoką antykorozyjną. Wykonane w niej otwory komór spalania otoczone są wytłoczonymi rowkami zapewniającymi równomierność, elastyczność i szczelność docisku.

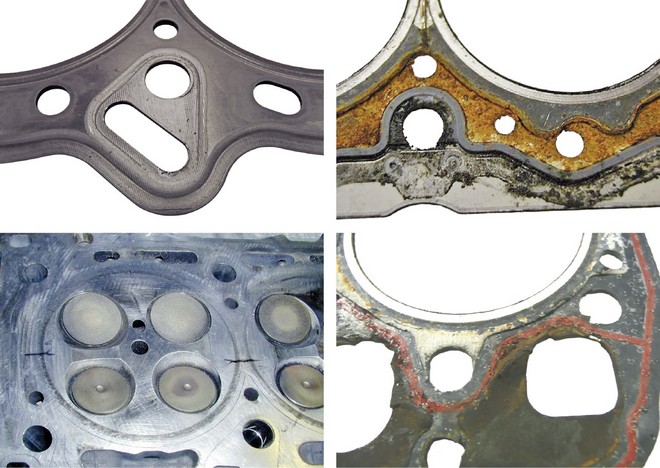

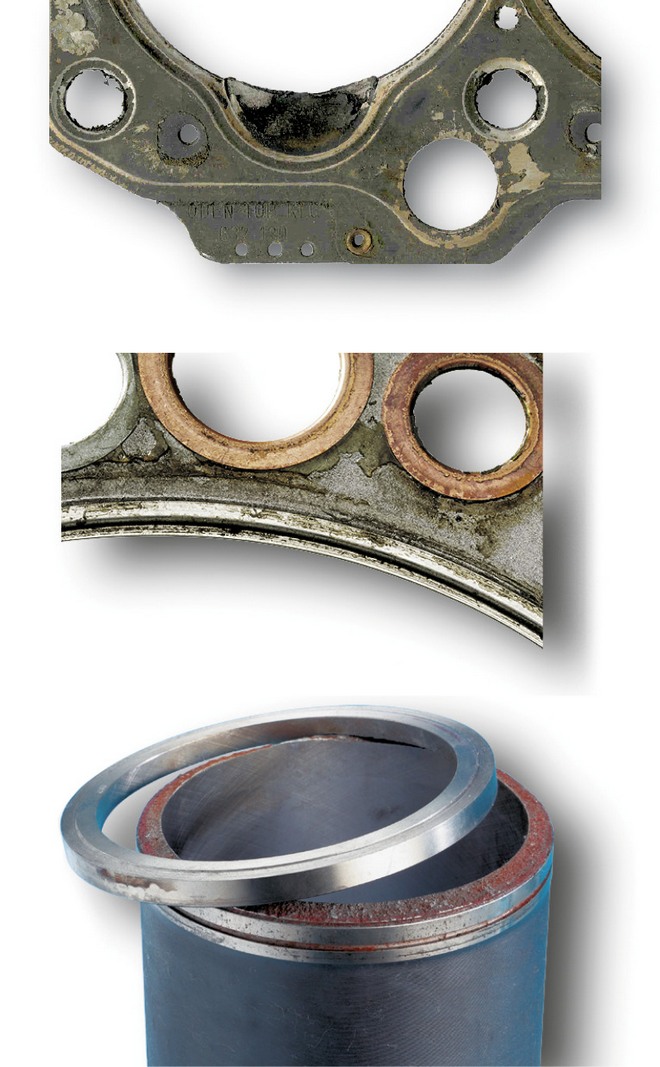

Uszkodzone uszczelki ze śladami przedmuchów gazów spalinowych

Dodatkowe podpory stalowe stosowane w wielowarstwowych wersjach uszczelek tego typu ograniczają zginanie uszczelek i chronią ich części elastomerowe (zwłaszcza uszczelki wargowe) przed nadmiernym ściskaniem podczas dokręcania śrub.

Uszczelki z metalu i materiału miękkiego składają się z metalowej warstwy nośnej i pokrywających ją obustronnie powłok z materiału miękkiego. Otwory komór spalania wyposażone są w metalowe, obwodowe wzmocnienia, uszczelniające połączenie i chroniące warstwy miękkie przed działaniem gorących gazów spalinowych.

Funkcją elementów elastomerowych umieszczanych wokół połączeń kanałów cieczy jest optymalne dopasowanie uszczelki do ewentualnych nierówności uszczelnianych powierzchni. Warstwy wierzchnie uszczelki pokrywane są powłokami zapobiegającymi jej przyklejaniu się do metalowych powierzchni cylindrów i głowic.

Charakterystyczne uszkodzenia powodujące przedmuchy gazów

Ta konstrukcja uszczelki nie jest już stosowana we współczesnych silnikach, lecz występuje w częściach zamiennych używanych przy naprawach pojazdów starszych generacji.

Znaczenie śrub głowicy

Zarówno uszczelki, jak i śruby dociskające je do przylgowych powierzchni cylindrów i głowic mogą być używane tylko jednokrotnie, czyli po każdej rozbiórce silnika należy bezwzględnie wymieniać je na nowe.

Najbardziej podatne na powstawanie przedmuchów są przewężenia uszczelki pomiędzy sąsiednimi cylindrami

Zadaniem śrub jest wywieranie na powierzchnię uszczelnienia docisku odpowiedniego pod względem wartości i rozłożenia. W praktyce efekt ten uzyskuje się dzięki właściwemu dozowaniu momentów dokręcania gwintów oraz zachowaniu ustalonej kolejności obsługi poszczególnych śrub lub nakrętek.

W nowych konstrukcjach silników stosuje się przy montażu głowic oprócz odpowiedniego momentu dokręcania śrub także końcowe ich przemieszczenia kątowe. Ma to na celu sprężyste odkształcenie (rozciągnięcie) jej rdzenia aż do granicy jego plastyczności.

Przy użyciu starej śruby wraz z nową uszczelką następuje trwałe odkształcenie rdzenia połączone ze zmianą skoku gwintu na rozciągniętym odcinku, co w sumie uniemożliwia uzyskanie prawidłowego docisku uszczelki do uszczelnianych powierzchni, czyli skuteczną eliminację ewentualnych przedmuchów lub przecieków. Dlatego firma Elring oferuje komplety nowych śrub głowic do niemal wszystkich modeli użytkowanych obecnie silników.

Uszkodzenia uszczelek głowic

Przyczyną nieszczelności połączenia głowicy z blokiem cylindrowym bardzo rzadko jest wada samej uszczelki, zwłaszcza gdy została ona prawidłowo zamontowana. Znalezienie zatem prawdziwej, czyli pierwotnej przyczyny usterki, polegającej na ewentualnych przedmuchach lub przeciekach, staje się głównym warunkiem skuteczności podejmowanej naprawy.

Uszkodzona przedmuchami uszczelka motocyklowa o dwuwarstwowej konstrukcji metalowej

Przez uszkodzoną uszczelkę mogą przenikać gazy spalinowe pomiędzy sąsiednimi komorami spalania albo do układu chłodzenia. Skutki tego zjawiska występować mogą zarówno w postaci nagłej, poważnej awarii silnika, jak i w formie stopniowego pogarszania się jego osiągów.

Płyn z obiegu chłodzenia może przenikać do komór spalania, powodując białe zabarwienie spalin wydmuchiwanych z rury wydechowej, albo do układu smarowania, czego następstwem jest niezrozumiały wzrost poziomu oleju w misce.

Olej przedostaje się najczęściej do obiegu chłodzenia, wypływając na powierzchnię płynu w zbiorniku wyrównawczym.

Skutki przedmuchu gazów spalinowych do obiegu chłodzenia

Oprócz wyżej wspomnianych objawów szczególnych o każdym z rodzajów uszkodzenia uszczelki podgłowicowej świadczą ogólnie (wstępnie do szczegółowej weryfikacji) trudności z rozruchem zimnego silnika, nieregularność jego pracy lub temperatura powyżej dopuszczalnych granic.

Przedmuchy spalin

O ich występowaniu świadczy czarne zabarwienie fragmentów zewnętrznych powierzchni uszczelki, widoczne po zdemontowaniu głowicy. W chłodzonych powietrzem silnikach jednośladów podobne oznaki przedmuchów spalin do atmosfery spod głowicy widoczne są wyraźnie nawet bez jej zdejmowania.

Przy dłuższej eksploatacji pojazdu z tego rodzaju usterkami może nawet dojść do całkowitego przepalenia elastomerowych lub metalowych części uszczelnienia.

Zniszczenie uszczelki z powodu przeciążenia termicznego (przegrzania) silnika

W silnikach samochodowych często gazy spalinowe przedostają się do układu chłodzenia, powodując pojawianie się pęcherzyków gazowych w cieczy chłodzącej lub jej ubytki przez zawór nadmiarowy, na skutek wzrostu ciśnienia w obiegu chłodniczym.

Przyczyną takich zjawisk może być niedostateczny docisk uszczelki podczas montażu głowicy, w tym także z powodu ponownego użycia śrub albo odkształcenia bądź uszkodzenia powierzchni przylgowych. Podobne efekty daje nieprawidłowe (zbyt płytkie lub zbyt głębokie) osadzenie tulei cylindrowych w kadłubie silnika.

Niszczące przegrzanie

Przyczyną przekraczania optymalnej temperatury roboczej silnika bywa wadliwe działanie głównych elementów układu chłodzenia, takich jak pompa, chłodnica i jej wentylator albo intercooler. Podobne skutki może mieć niewłaściwe ustawienie momentu zapłonu lub wtrysku, jak również niedomagania układu wydechowego (katalizator). Pierwszym objawem tego rodzaju usterek jest zwykle spadek mocy.

Przyczyny wewnętrznych wycieków oleju i/lub płynu chłodzącego: u góry – nieprawidłowy montaż uszczelki, u dołu – niedostateczna gładkość płaszczyzny głowicy

W uszczelkach wykonanych z metalu i materiału miękkiego przegrzanie prowadzi zazwyczaj do wyraźnego pęcznienia drugiej z tych substancji, zwłaszcza w pobliżu kanałów obiegu chłodziwa. Części metalowe ulegają wtedy przyspieszonej korozji.

Nieszczelności na styku głowicy z kadłubem silnika mogą być powodowane niedokładnym oszlifowaniem powierzchni (dwa z lewej) albo agresywnymi składnikami płynu chłodzącego (dwa z prawej)

W dwuwarstwowych uszczelkach metalowych ulegających przegrzewaniu dochodzi często do kruszenia się mostków pomiędzy sąsiednimi komorami spalania. Inną możliwą przyczyną tego zjawiska jest niska jakość paliwa lub zbyt wysoki stopień sprężania.

Przecieki płynów roboczych

Ślady wydostawania się oleju lub czynnika chłodzącego poza ich obiegowe kanały są widoczne dopiero po zdjęciu głowicy. Ich przyczyną jest najczęściej wadliwy montaż uszczelki, na przykład jej niedokładne ustawienie (poprzeczne przesunięcie) z powodu braku kołków ustalających albo przypadkowe uszkodzenie elastomerowych elementów uszczelniających. Istotne znaczenie ma też poprzedzenie montażu dokładnym oczyszczeniem płaszczyzn przylgowych cylindrów i głowicy. Decydujący wpływ na skuteczność uszczelnienia ma równość i gładkość tych powierzchni. Szczególne znaczenie mają tu strefy pomiędzy krawędziami poszczególnych kanałów.

Uszkodzenia mechaniczne

Ich przyczyną są przeważnie błędy montażowe. Do najczęściej popełnianych należą: zmiażdżenia przetłoczeń uszczelniających w blachach i uszkodzenia uszczelnień elastomerowych. Jest to efekt niedokładnego doboru uszczelki do silnika sprawiający, iż rozkład i wielkość otworów w uszczelce nie pokrywają się z wylotami kanałów w kadłubie i głowicy silnika. Błędy te są szczególnie szkodliwe, gdy dotyczą niezgodności obwodów komór spalania.

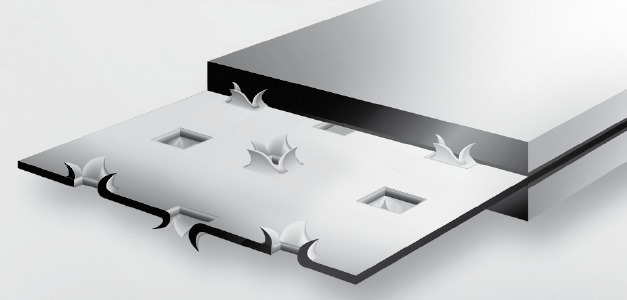

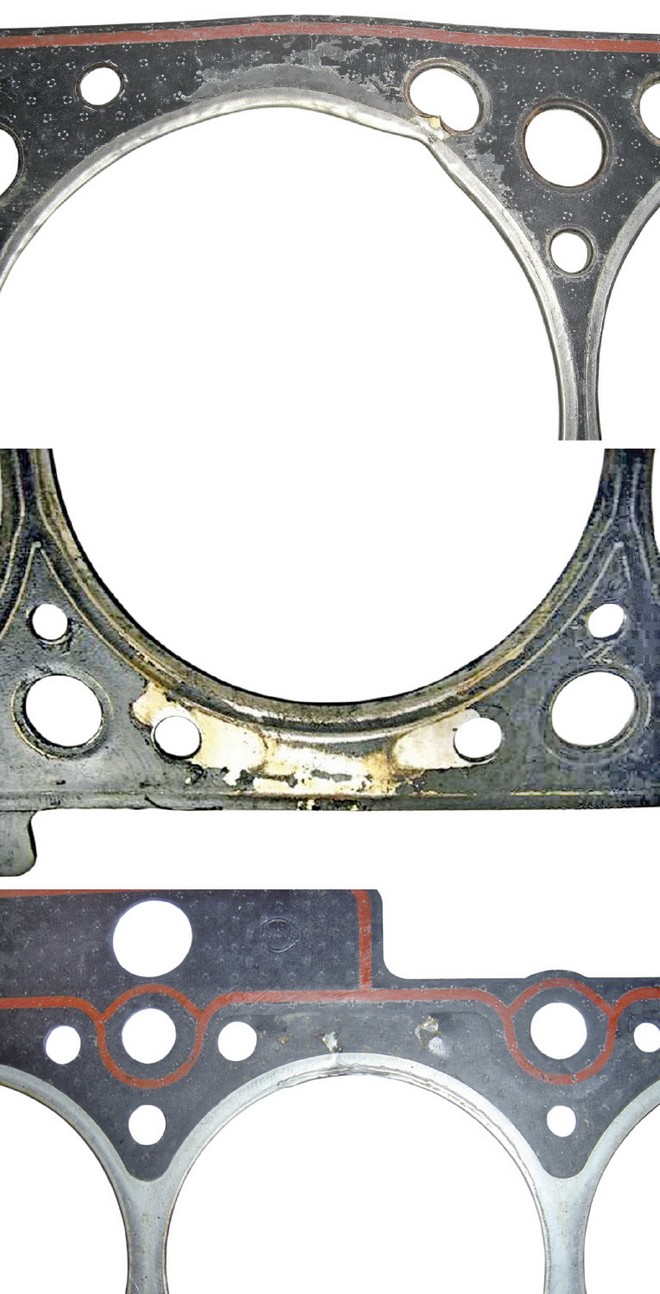

Zniszczenie elastomerowych elementów uszczelek podczas niewłaściwego montażu

Całkowicie innym rodzajem mechanicznych uszkodzeń uszczelek są skutki tzw. stukowego spalania mieszanki paliwowo-powietrznej w cylindrach. Gwałtowne przyrosty ciśnienia gazów spalinowych oddziałują wówczas mechanicznie na obwodowe uszczelnienia komór spalania, powodując ich wciskanie do sąsiednich kanałów z równoczesnym kruszeniem fragmentów warstw metalowych i wykonanych z miękkiego tworzywa.

Prawidłowy montaż uszczelki głowicy

Przy wszystkich czynnościach tej operacji należy dokładnie przestrzegać stosownych zaleceń producenta silnika i producenta uszczelnienia.

Montaż musi być poprzedzony starannym oczyszczeniem powierzchni przylgowych głowicy i cylindrów. Oczyszczenia (najlepiej pneumatycznego) wymagają też gwintowane otwory śrub mocujących głowicę do kadłuba silnika.

Mechaniczne uszkodzenie uszczelek będące efektem błędów montażowych

Oczyszczone powierzchnie przylgowe trzeba sprawdzić pod względem płaskości i gładkości za pomocą liniału traserskiego i szczelinomierza; głębokość nierówności wzdłużnych nie może przekraczać 0,05 mm, a poprzecznych 0,03 mm.

Uszczelkę głowicy należy ustawić w dokładnej zgodności z rozkładem i wielkością otworów na górnej powierzchni kadłuba silnika.

Grubość uszczelki w silnikach wysokoprężnych powinna być zgodna (sprawdzenie czujnikiem zegarowym) z wysunięciem górnych powierzchni tłoków ponad krawędzie cylindrów.

Kolejną czynnością jest założenie głowicy z wykorzystaniem kołków ustalających osadzonych w kadłubie silnika.

Wpływ tzw. spalania stukowego na uszkodzenia różnych konstrukcji uszczelnień podgłowicowych

Prawidłowość ustawienia głowicy potwierdzana jest przez łatwe wkręcenie wszystkich, wyłącznie nowych śrub mocujących; ich gwinty oraz powierzchnie przylgowe łbów należy przed wkręcaniem lekko nasmarować olejem silnikowym.

Kolejność i sposób dokręcania śrub (dynamometryczny i kątowy) musi dokładnie odpowiadać zaleceniom producenta silnika.

0 komentarzy dodaj komentarz