Serwis przyjazny dla operatora

Wielu producentów i użytkowników profesjonalnego sprzętu do obsługi samochodowego ogumienia marzy o pełnej automatyzacji serwisowych prac, czyli o wyeliminowaniu człowieka z ich technologicznego ciągu.

Są to marzenia wciąż nieosiągalne, choć pojawiają się różne konstrukcje zautomatyzowanych częściowo montażownic i wyważarek. Wykonują one samoczynnie różne operacje, wyręczając pracowników przy podejmowaniu wielu istotnych decyzji, lecz nie są w stanie zastąpić wysiłku ludzkich mięśni w wewnętrznym transporcie obsługiwanych kół pomiędzy poszczególnymi urządzeniami. Z tego powodu wydajność całego serwisu nadal zależy głównie od fizycznej tężyzny operatorów.

|

System Ahcon to przede wszystkim zestaw prostych urządzeń do ergonomicznego transportu kół w poziomie i pionie |

|

Każdy z takich wózków może transportować równocześnie i w dowolnym kierunku komplet czterech kół |

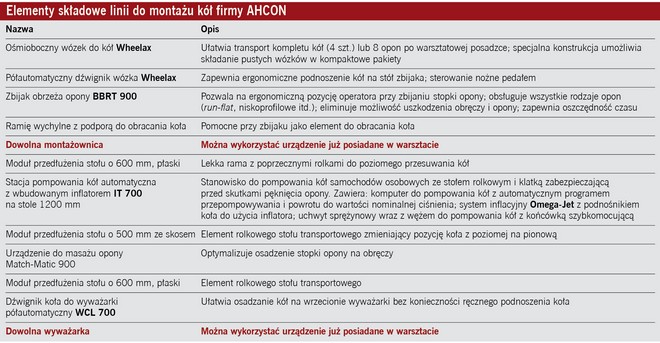

Rozwiązanie tego problemu przybliża propozycja duńskiej firmy Ahcon zaprezentowana na stoisku firmy Wimad podczas TTM 2016 w Poznaniu. Jej atrakcyjność dla niezależnych zakładów usługowych wynika nie tylko z zastosowania pomysłowych, ergonomicznych przyrządów transportowych oraz dodatkowych urządzeń wykonawczych o innowacyjnych funkcjach, lecz również z możliwości ich dostosowywania do posiadanego już wyposażenia podstawowego.

Warunkiem wykorzystania lekkich, ośmiobocznych wózków do transportu kół i opon pomiędzy dowolnymi strefami pomieszczenia serwisowego jest tylko posiadanie w nim gładkiej poziomej posadzki. Wózki, które w danym momencie nie są używane, można składać w kompaktowe pakiety.

Przeznaczone do demontażu koła, po dostarczeniu w pobliże zbijaka obrzeży opon, podnoszone są na jego stół roboczy specjalnym ramieniowym dźwignikiem, wyposażonym w obrotową łapę. Dzięki niemu koła nie trzeba w ogóle podnosić ręcznie, a tylko zsunąć je z wózka na podstawioną łapę uruchamianą za pomocą pedału i potem przewrócić na płytę roboczą.

Sam zbijak lemieszowy, stanowiący zwykle integralną część montażownicy, jest tutaj osobnym urządzeniem, co ułatwia jego obsługę i pozwala rozwinąć uniwersalne funkcje, takie jak demontaż opon run-flat, niskoprofilowych itp.

Ze zbijaka koło z uwolnionymi obydwoma obrzeżami opony trafia na montażownice, przesuwane bez wysiłku po rolkowym stole transportowym. Widoczna na załączonej ilustracji montażownica starszego typu wymaga użycia montażowej łyżki do przewinięcia stopki opony przez obręcz. Dalej operacja demontażu przebiega już samoczynnie. W nowocześniejszych montażownicach podobne "ręczne wspomaganie" nie jest już konieczne.

Po zdjęciu starej opony na tym samym urządzeniu zakłada się nową, dostarczoną z magazynu na wspomnianym już ośmiobocznym wózku, a ponownie zmontowane koło przesuwane jest płasko po rolkach na stanowisko pompowania. Ma ono w przypadku linii Ahcon konstrukcję bardzo zaawansowaną technicznie, ponieważ jego praca kierowana jest komputerowym sterownikiem. Operator wsuwa jedynie koło z rolek do zabezpieczającej klatki, podłącza przewód powietrzny do zaworu i wybiera z komputerowej listy właściwą wartość ciśnienia. Program realizuje to zadanie początkowo ze znaczną nadwyżką, niezbędną dla dobrego spasowania się opony z obręczą, a potem samoczynnie redukuje ciśnienie do zadanego poziomu. W trakcie tych operacji serwisant może oddalić się od pompowanego koła na bezpieczną odległość, choć uniwersalna stalowa klatka zapewnia wystarczającą ochronę.

|

Osobny zbijak lemieszowy upraszcza wstępną fazę demontażu opon i późniejszą obsługę montażownicy |

Demontowane koło przesuwane jest po rolkach ze zbijaka na dowolną montażownicę (tu model wymagający pomocy tradycyjnej łyżki) |

Kolejnym urządzeniem ciągu technologicznego jest stanowisko do "masażu opon". Pod tą zagadkową nazwą kryje się innowacyjna metoda optymalizacji osadzenia stopki opony na obręczy, dostępna dotychczas tylko w najnowocześniejszych wyważarkach. Polega ona na takim rozprasowaniu boków opony, by przez lepsze doleganie ich krawędzi do obręczy usunąć w maksymalnym stopniu niejednorodność ich sztywności. Zabieg ten, choć dla większości kierowców tajemniczy, jest przez nich doceniany z racji wyraźnej poprawy komfortu jazdy i kierowania pojazdem.

|

Na tej samej montażownicy zakładane są nowe opony dostarczone na uniwersalnym ośmiobocznym wózku |

Bezpieczna i wygodna w użyciu klatka ochronna do pompowania kół łączy się z pozostałymi urządzeniami za pomocą modułowych stołów rolkowych |

Funkcja zwana "masażem opon" dostępna w nowoczesnych wyważarkach jest w linii Ahcon realizowana przez osobne urządzenie |

Końcowym etapem obsługi zmontowanego koła jest, jak zwykle, jego wyważenie. W systemie Ahcon do wyważarki dociera ono po rolkach transportowego stołu, którego ostatni odcinek jest nachylony ku dołowi pod kątem 45 stopni. To sprawia, iż koło pod własnym ciężarem obraca się do pozycji pionowej i opiera o półautomatyczny dźwignik, samoczynnie podnoszący je do takiej wysokości, by otwór środkowy felgi znalazł się na poziomie wrzeciona maszyny. Wówczas wystarczy obręcz wycentrować za pomocą odpowiedniego stożka i dociskowej nakrętki. Koła już wyważone trafiają na ośmioboczny wózek, którym są odstawiane na miejsce magazynowania lub montażu w pojeździe.

Półautomatyczny, sterowany pedałem dźwignik z obrotową łapą ułatwia osadzenie koła na wrzecionie wyważarki (z lewej: widok urządzenia, z prawej: sposób jego użycia)

Wszystkie opisane tu oszczędności ludzkiej energii i czasu nie robią zbyt imponującego wrażenia, jeśli je traktować z osobna. W końcu podniesienie na kilkadziesiąt centymetrów lub przetoczenie na kilkanaście metrów najcięższego nawet koła samochodu osobowego nie przekracza możliwości przeciętnego mężczyzny. Inaczej to już wygląda po zsumowaniu poszczególnych wysiłków towarzyszących pełnemu cyklowi obsługowemu, a całkiem już inaczej, gdy wynik tego dodawania przemnoży się przez dzienną liczbę pojazdów serwisowanych w sezonowym szczycie. To pozwala z kolei zrozumieć, dlaczego ludzkie zmęczenie uniemożliwia dalsze zwiększanie wydajności maszyn.

0 komentarzy dodaj komentarz