Serwisowanie automatycznych skrzyń biegów

W układach napędowych samochodów konieczne jest stosowanie zmiennych przekładni dostosowujących obroty wału korbowego silnika do odpowiedniego momentu obrotowego oraz prędkości obrotowej kół.

Dodatkowe funkcje tych przekładni to bieg wsteczny umożliwiający cofanie pojazdu, a także okresowe rozłączanie napędu pozwalające na pracę silnika na tzw. "luzie".

W tradycyjnych konstrukcjach samochodów przekładnie te są mechanizmami o stopniowej zmianie przełożeń, realizowanej za pomocą manualnego wyboru odpowiednich par kół zębatych. Coraz częściej jednak zamiast nich wykorzystywane są skrzynie biegów sterowane automatycznie. Pracują one bez rozłączania sprzęgła przez kierowcę, więc muszą samoczynnie wspomagać ruszanie z miejsca i automatyzować proces zmiany biegów w trakcie ruchu pojazdu. Są więc zdecydowanie bardziej wygodne od skrzyń manualnych przy prowadzeniu pojazdu, zwłaszcza w ruchu miejskim, przy poruszaniu się w korkach ulicznych. Zapewniają też mniejsze zużycie paliwa w porównaniu z napędem tradycyjnym, w którym kierowca nieumiejętnie dokonuje doboru przełożeń.

Konieczność serwisowania

Automatyczne skrzynie biegów należą do najbardziej niezawodnych podzespołów produkowanych obecnie samochodów. Wynika to z hydraulicznego systemu przenoszenia obrotów, w którym tłumione są szkodliwe dla całego mechanizmu obciążenia mechaniczne. Poza tym planetarne przekładnie zębate nie podlegają żadnym obciążeniom udarowym, a sterowane elektronicznie samoczynnie eliminują wszelkiego rodzaju przeciążenia spowodowane błędami kierowcy przy doborze przełożeń.

Urządzenie CAT 501+ przeznaczone do dynamicznej wymiany oleju w automatycznych skrzyniach biegów

Pomimo swych walorów automatyczne skrzynie biegów wymagają również okresowej, choć znacznie rzadszej obsługi serwisowej, niż w przypadku skrzyń manualnych.

Niestety w przypadku wystąpienia jakichkolwiek zakłóceń w poprawnym ich funkcjonowaniu, diagnozowanie i ewentualna naprawa jest też zdecydowanie bardziej skomplikowana.

Warunki serwisowej obsługi

Podstawową, a jednocześnie niezbędną czynnością serwisową przy eksploatacji pojazdów wyposażonych w automatyczne skrzynie biegów jest regularne, okresowe sprawdzanie poziomu oleju przekładniowego. Zarówno zbyt niski, jak zbyt wysoki może spowodować istotne zakłócenia w normalnym i poprawnym działaniu przekładni. Podczas sprawdzania poziomu oleju w tego typu skrzyniach pojazd usytuowany musi być na stanowisku obsługowym spełniającym wymagania odpowiedniej płaskości i wypoziomowania posadzki. W trakcie pomiaru poziomu oleju, dźwignia zmiany przełożeń powinna być ustawiona w położeniu neutralnym, a temperatura oleju musi mieć odpowiednią wartość. Poziom oleju sprawdza się z wykorzystaniem odpowiednich otworów kontrolnych.

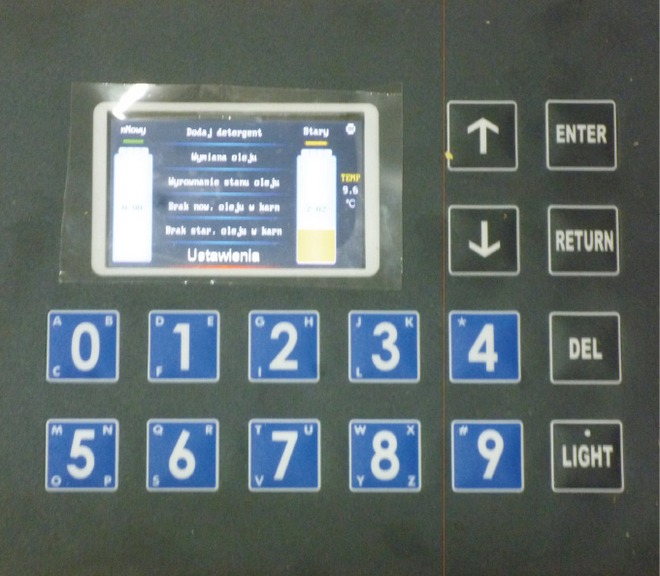

Panel sterowania urządzenia serwisowego CAT 501+

Zalecany przebieg, przy którym olej powinien być wymieniony na nowy, określany jest na 50 tysięcy kilometrów. Automatyczne skrzynie biegów charakteryzują się znaczną niezawodnością działania. Jednak również w tych konstrukcjach przekładni występują różnego rodzaju niedomagania w normalnym funkcjonowaniu. Brak bieżącej obsługi serwisowej powoduje pogorszenie jakości oleju wynikające z jego przepracowania. W związku z tym zalecane jest bezwzględne przestrzeganie okresu wymiany oleju przekładniowego przy użyciu odpowiedniego urządzenia gwarantującego dynamiczną wymianę oleju, czyli zapewniającą jego obieg oleju w przekładni z jednoczesną możliwością przepłukania skrzyni świeżym olejem z dodatkiem specjalnego detergentu.

Dynamiczna wymiana oleju

Proces obejmujący wymianę przepracowanego oleju przekładniowego na nowy wraz z przepłukaniem przekładni i jej przeczyszczeniem realizowany jest w cyklu w pełni automatycznym i trwa około 20 minut.

Obsługiwany pojazd musi być na stanowisku obsługowym odpowiednio przygotowany (musi być częściowo uniesiony na wysokość około 20 cm, a jego koła napędowe muszą być zwolnione w celu umożliwienia im obrotu poprzez przekazanie ze skrzyni momentu obrotowego). W trakcie przepłukiwania układu przekładni automatycznej olej z detergentem podawany jest ze specjalnego zbiornika urządzenia obsługowego, a silnik pojazdu musi wówczas pracować. W trakcie wymiany oleju konieczne jest włączanie poszczególnych biegów w cyklach trwających około 1 minutę.

Wyświetlacz umieszczony na panelu sterowania

Najskuteczniejsze jest przeprowadzenie procesu czyszczenia skrzyni automatycznej realizowane przy zapewnieniu szybkości obrotu kół odpowiadającej jeździe z prędkością około 60 km/h.

W trakcie przepompowywania zużytego oleju możliwa jest wzrokowa ocena jego zanieczyszczeń z wykorzystaniem obsługowych okienek kontrolnych urządzenia.

Przy dynamicznej wymianie oleju z użyciem specjalistycznego urządzenia na jego panelu sterującym należy koniecznie dokonać wyboru konkretnego pojazdu według marki, modelu, typu, rocznika itp. Na tej podstawie program dokonuje określenia ilości wymienianego oleju. Podanie z zasobnika urządzenia do skrzyni biegów wymaganej dokładnie ilości oleju jest bardzo istotną kwestią, ponieważ zarówno jego nadmiar, jak i niedobór może spowodować nieprawidłowości w funkcjonowaniu przekładni, a w skrajnych sytuacjach doprowadzić nawet do jej uszkodzenia.

Urządzenia przeznaczone do dynamicznej wymiany oleju posiadają zwykle w zestawie podstawowy zakres adapterów, umożliwiających podłączenie urządzenia do najbardziej popularnych typów automatycznych skrzyń biegów. W związku z dość dużą różnorodnością eksploatowanych obecnie pojazdów samochodowych wyposażonych w tego typu przekładnie i ich zróżnicowane rozwiązania konstrukcyjne wskazane jest doposażenie zakupionego urządzenia obsługowego zestawem dodatkowych adapterów. Umożliwi to obsługę automatycznych skrzyń biegów wszystkich producentów.

Czynności kontrolne

W praktyce po wymianie oleju przekładniowego często zachodzi konieczność sprawdzenia poprawności funkcjonowania automatycznej skrzyni biegów. Przed rozpoczęciem jakichkolwiek procedur diagnostycznych konieczne jest sprawdzenie parametrów pracy układu napędowego oraz silnika (temperatury płynu chłodzącego, prędkości obrotowej na biegu jałowym, poziomu oleju w przekładni). Czynności diagnostyczne niezbędne w tym zakresie obejmują:

- próbę "duszenia" silnika – wykonywaną przy unieruchomionym pojeździe poprzez określenie spadku prędkości obrotowej silnika przy przełączaniu biegów z pozycji N (luzu) do pozycji D (jazdy do przodu) lub R (jazdy do tyłu) przy gwałtownym wzroście obrotów,

- ocenę czasu włączania biegów – umożliwiającą uzyskanie orientacyjnych informacji o zużyciu okładzin ciernych hamulców i sprzęgieł przekładni, a realizowanej poprzez pomiar czasu od chwili przesunięcia przełącznika biegów z położenia N do położenia D lub R do wywołania obrotów kół.

Sterowanie elektroniczne

Współczesne automatyczne skrzynie biegów sterowane są przez elektroniczne systemy zarządzające ich pracą. Wykorzystują one szereg rozmaitych czujników rejestrujących przebiegi określonych parametrów w funkcji czasu. Informacje z tych czujników zbierane są na bieżąco i przekazywane do sterownika układu. Istotne przekroczenie którejś z wartości parametrów odczytywanych przez czujniki w stosunku do danych zapisanych w pamięci sterownika, powoduje ich zapamiętanie jako usterki, co równocześnie uruchamia sygnalizację ich wystąpienia poprzez zapalenie się odpowiedniej lampki na tablicy wskaźników. Tego typu sygnalizacja jest jednoznacznym sygnałem nieprawidłowości w funkcjonowaniu przekładni.

Zestaw adapterów stanowiący standardowe wyposażenie urządzenia serwisowego

Diagnozowanie sterowanych elektronicznie automatycznych skrzyń biegów sprowadza się więc przede wszystkim do odczytania z pamięci sterownika zapisanych kodów usterek oraz warunków pracy przekładni, czyli parametrów rzeczywistych, przy których usterka się pojawiła. Do tego konieczne jest użycie specjalistycznego testera diagnostycznego.

Zalety przekładni automatycznych

- wyższy komfort jazdy (zwłaszcza w ruchu miejskim)

- zwiększenie okresów bezawaryjnej pracy podzespołów układu

- przeniesienia napędu dzięki zmniejszeniu przenoszonych obciążeń

- zwiększenie płynności ruchu przy ruszaniu i przyspieszaniu

- dokonywanie zmiany biegów pod obciążeniem, czyli bez przerw w przekazywaniu momentu obrotowego z silnika na koła

- zwiększona trwałość przekładni

- cichsza praca

0 komentarzy dodaj komentarz