Amortyzatory w pojazdach drogowych (cz. XIII)

Regeneracja amortyzatora dwururowego (II)

W obecnym odcinku tego cyklu przedstawiono drugą, a równocześnie ostatnią część opisu poszczególnych etapów przeglądu technicznego i ewentualnej naprawy tradycyjnego amortyzatora dwururowego.

Amortyzator jest połączony z podwoziem pojazdu, a czasem również z jego zawieszeniem, za pomocą elementów gumowych lub gumowo-metalowych, zapobiegających przenoszeniu się drgań i zapewniających w ten sposób pełny komfort jazdy, zwłaszcza akustyczny.

|

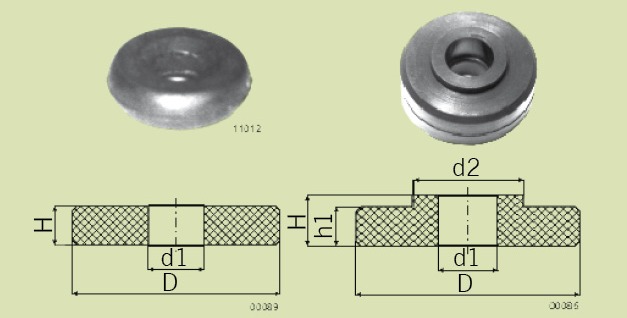

Rys. 1. Dawniej różne rodzaje tarcz gumowych były najpopularniejszym rodzajem elastycznego zamocowania tłoczyska amortyzatora w gnieździe nadwozia |

Rys. 2. W oczkowych końcówkach amortyzatorów umieszcza się zwykle baryłkowe lub wrzecionowe wkładki gumowe z przelotowymi tulejkami dla poprzecznych śrub |

|

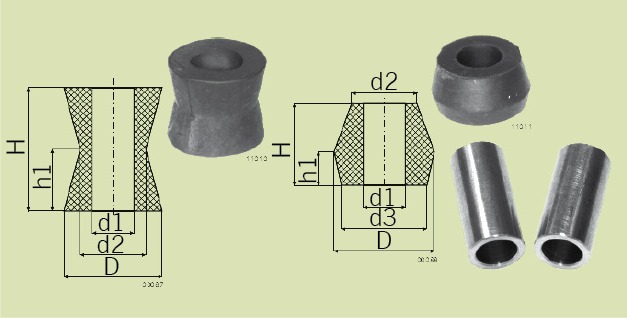

Rys. 3. Przy większej masie pojazdów konieczne jest stosowanie bardziej wytrzymałych połączeń elastycznych, w których zewnętrzna tuleja gumowa jest zwulkanizowana z wewnętrzną stalową |

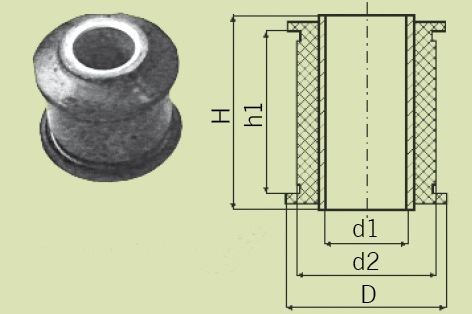

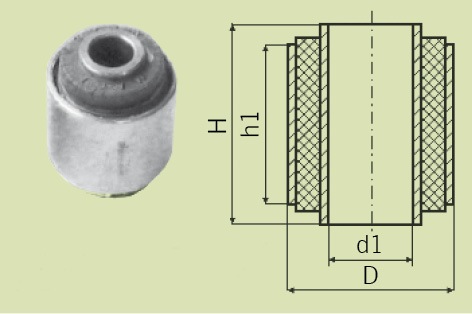

Rys. 4. Najbardziej wytrzymałe są tuleje metalowo- gumowe typu silentblock z warstwą gumy zwulkanizowaną z wewnętrzną tuleją stalową dla poprzecznej śruby i zewnętrzną osadzoną wciskowo w oczkowej końcówce |

|

Rys. 5. Taki stan oczkowej końcówki amortyzatora oznacza konieczność wymiany wszystkich elementów połączenia metalowo-gumowego |

|

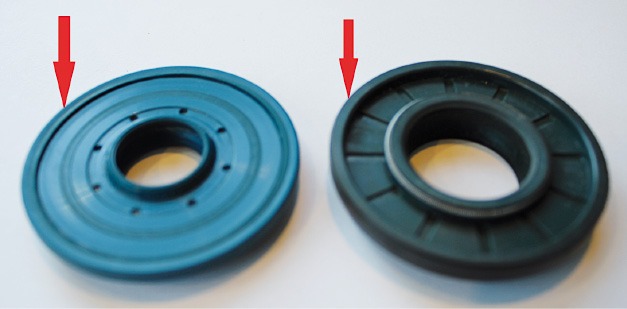

Rys. 6. Uszczelnienia olejowe tłoczyska o konstrukcji wargowej umieszczane są pomiędzy prowadnicą a korpusem amortyzatora |

|

Rys. 7. Uszczelnienie typu Top Gun firmy Emmetec o szerszym pierścieniu dociskanym do tłoczyska obwodową sprężyną do rozmiarów konkretnego amortyzatora daje się dostosować przez rozwiercenie gniazda na tokarce |

Rodzaje elastycznych elementów łączących:

• gumowa tarcza płaska lub profilowana (rys. 1) stosowana jest głównie przy mocowaniu gwintowanej końcówki tłoczyska, rzadziej przy osiowych śrubach korpusu amortyzatora;

• gumowy wkład o kształcie baryłkowym lub wrzecionowym z wciśniętą stalową tulejką przelotową (rys. 2),

• osadzany dawniej powszechnie w końcówkach oczkowych;

• tuleja gumowa z wulkanizowaną wkładką stalową (rys. 3);

• tuleja metalowo-gumowa typu silentblock (rys. 4) z gumową przekładką wulkanizowana do zewnętrznego i wewnętrznego elementu stalowego.

Zawsze zaleca się wymianę starych części gumowych lub metalowo-gumowych, nawet jeśli pozornie są one w dobrym stanie. Przy widocznych uszkodzeniach jest to zabieg bezwzględnie konieczny (rys. 5).

Dla ograniczenia hałaśliwości pracy niektóre części typu silentblock mają wewnątrz przelotowych tulejek stalowych dodatkowe wkładki teflonowe, wymagające kontroli ich stanu.

Uszczelnienia olejowe

W trakcie naprawy amortyzatorów należy bezwzględnie je wymieniać, nawet jeśli wydają się być w dobrym stanie, ponieważ z pewnością utraciły swoją oryginalną elastyczność, co osłabia szczelność ruchomego połączenia tłoczyska z prowadnicą.

Emmetec ma w swojej ofercie zarówno oryginalne uszczelnienia olejowe, jak i specjalne typu Top Gun, odpowiednie do niemal wszystkich amortyzatorów. Wersja oryginalna szczelnie zamyka tłoczysko w prowadnicy za pomocą elastycznych warg przylegających ciasno do metalowej gładzi (rys. 6). W uszczelnieniu TopGun (rys. 7) funkcję warg pełni szeroki pierścień. Zaletą tego rozwiązania jest możliwość dostosowania uszczelnienia do wymaganej średnicy zewnętrznej metodą toczenia na tokarce. W ten właśnie sposób, przy ograniczonej liczbie uszczelnień olejowych i pierścieni uszczelniających, można przeprowadzić naprawę dowolnego amortyzatora. Poza tym uszczelnienia TopGun, w odróżnieniu od większości uszczelnień oryginalnych, są wykonane z HNBR (uwodorowany kauczuk nitrylowy), specjalnej mieszanki odpornej na skrajne temperatury, co jest niezwykle ważne w przypadku ciężkich pojazdów użytkowych, których amortyzatory przy pełnym obciążeniu na nierównej powierzchni mogą osiągać temperatury nawet 200°C i więcej) oraz wszelkich samochodów użytkowanych w krajach północnych przy temperaturach poniżej –20°C. Uszczelnienie Top Gun jest po prostu najlepsze dla wszystkich amortyzatorów dostępnych na rynku i dlatego odniosło wielki sukces handlowy.

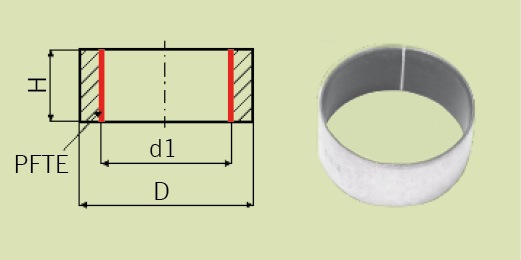

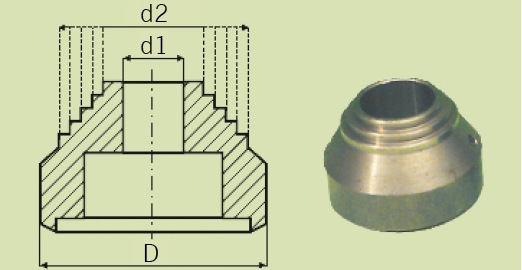

Prowadnice

Zaleca się skontrolowanie stopnia zużycia ich tulei oraz, w miarę możliwości, wymianę. Emmetec oferuje wszystkie typy tulei, które mogą okazać się przy tym potrzebne (rys. 8). Zwykle konieczne jest przetoczenie górnej krawędzi prowadnicy, aby wyżłobić stożkowe (skos 45°) gniazdo dla pierścienia uszczelniającego, zwłaszcza gdy część ta została uszkodzona przy demontażu. W ofercie Emmetec znaleźć też można prowadnice uniwersalne (rys. 9) o różnych średnicach dopasowanych do cylindra wewnętrznego, co pozwala zarówno na zmniejszenie ich stanów magazynowych w warsztacie, jak i na wymianę wewnętrznego cylindra na nowy, o większej średnicy (np. 32 mm zamiast 27 mm) dla zwiększenia ilości przemieszczanego oleju.

|

Rys. 8. W kolumnach McPhersona lub w długich amortyzatorach zużytą tuleję prowadnicy można naprawić wkładką wykonaną z brązu |

Rys. 9. Prowadnice uniwersalne Emmetec mogą być osadzane (przy ustalonej średnicy tłoczyska i po odpowiednim dopasowaniu obwodów zewnętrznych) w różnych cylindrach wewnętrznych amortyzatorów, co pozwala warsztatowi na zmniejszenie stanów magazynowych |

Rys. 10. Zamiast tulei uniwersalnych można stosować oryginalne prowadnice odpowiednimi rozszerzaczami lub reduktorami Emmetec

|

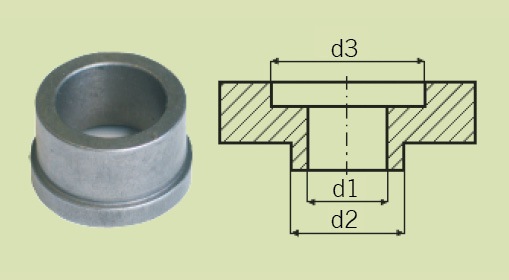

Rys. 11. Tę samą funkcję pełnią brązowe tuleje naprawcze o podwójnych średnicach |

|

Rys. 12. Prawidłowy przegląd amortyzatora wymaga całkowitego jego demontażu oraz dokładnego wyczyszczenia poszczególnych części dla oceny ich stanu |

|

Rys. 13. W amortyzatorze tak zużytym należy wymienić tłoczysko i tuleję prowadnicy |

Ten sam cel można osiągnąć, stosując dodatkowe rozszerzacze i reduktory przedstawione na rys. 10.

Tuleja dodatkowa (rys. 11) poprawia stabilność prowadzenia tłoczyska i skraca jego skok w fazie rozciągania, zwiększając obciążenie wstępne sprężyny zawieszenia, co pozwala na lepsze wykorzystanie stabilizatora.

Cylinder wewnętrzny

Po jego wymontowaniu i oczyszczeniu sprawdza się stan roboczej gładzi, czy nie jest porysowana lub zowalizowana. Jeśli tak, cylinder trzeba koniecznie wymienić na nowy, przycięty do odpowiedniego wymiaru. Emmetec dysponuje szeroką gamą tych produktów o średnicach wewnętrznych od 22 do nawet 90 mm, wykonanych z aluminium, stali zwykłej lub wzmocnionej.

Jeśli amortyzator jest zamknięty wewnętrzną wkładką metalową lub przez wywinięcie kołnierza, należy skrócić cylinder wewnętrzny, aby uzyskać miejsce na nową wkładkę lub 5 mm nowego zagięcia obrzeży. Prace te powinny być wykonane na tokarce.

Zawory tłokowe

Nowe amortyzatory mają często końcówki mocujące przynitowane do tłoczyska. Należy więc przed ich odłączeniem nitowanie usunąć na tokarce, aby nie zniszczyć gwintów odkręcanych na siłę.

Elementy zaworów tłokowych należy wyjmować kolejno, czyszcząc je i układając na ściereczce lub arkuszu papieru w odpowiedniej pozycji (rys. 12). Trzeba sprawdzić, czy płytki nie są poprzesuwane i skontrolować stan pierścienia tłokowego. Naprężony powinien dobrze przylegać do tłoka, w przeciwnym razie należy wyciągnąć go i dokonać obróbki potrzebnej do wstawienia tradycyjnego pierścienia tłokowego. Jeśli natomiast pierścień jest tradycyjny, przeprowadza się jego wymianę na nowy.

Do zmiany kalibracji rozciągnięcia przy niskich prędkościach należy użyć kalibratora lub zmniejszyć głębokość kanałów na tłoku przez szlifowanie jego powierzchni bardzo drobnym papierem ściernym na mokro. Jeśli dojdzie przy tym do zmniejszenia przekroju bypassa (kanału przepływowego) tłoka, należy zmniejszyć również przekrój zaworu dennego, aby zachować płynność fazy rozciągania. Zmiana kalibracji dla średnich prędkości wymaga użycia innej liczby i grubości płytek albo nowego ustalenia wstępnego napięcia sprężyny za pomocą podkładek regulacyjnych lub poprzez zmniejszenie grubości nakrętki.

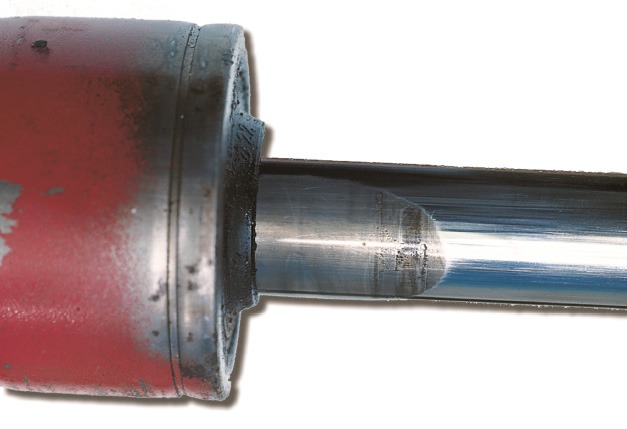

Tłoczyska

Stan tych elementów daje się sprawdzić wstępnie jeszcze przed rozbiórką amortyzatora, zwłaszcza gdy chodzi o wzdłużne rysy i ubytki w ochronnej warstwie chromu (rys. 13). Po wymontowaniu dodatkowej kontroli wymaga ich geometryczny kształt i prostoliniowość osi środkowej. Służy do tego narzędzie specjalne takie, jak Emmetec 99-991 (rys. 14).

Należy też sprawdzić ograniczniki wewnętrzne, by wymienić je w przypadku wykrycia jakichkolwiek pęknięć lub odkształceń.

|

Rys. 14. Emmetec oferuje przyrząd do kontroli prostości tłoczysk, oznaczony symbolem 99-991 |

|

Rys. 15. Oryginalne zawory denne są z reguły fabrycznie plombowane |

|

Rys. 16. Ponowny montaż zaworu dennego wymaga użycia zestawu śrub i nakrętek Emmetec |

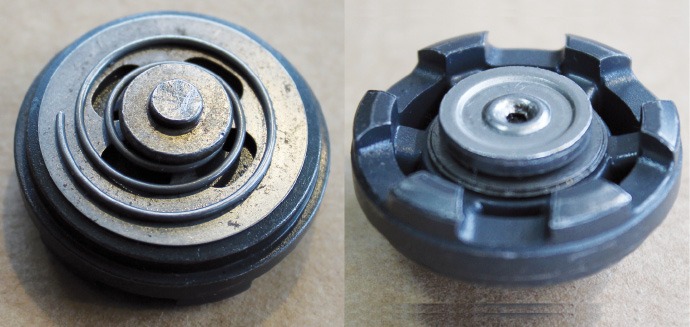

Zawory denne

Stanowią one w konstrukcji amortyzatora elementy najdelikatniejsze i z tego powodu są zazwyczaj fabrycznie plombowane (rys. 15), co utrudnia ich nieprofesjonalne otwarcie i późniejsze zamknięcie.

Czasami jednak konieczne jest przeprowadzenie kalibracji zaworu dennego, gdy chce się dokonać zmiany charakterystyki amortyzatora w fazie ściskania. Rozbiórka tego zaworu jest też konieczna, gdy do jego wnętrza dostaną się zanieczyszczenia, które trzeba dokładnie usunąć.

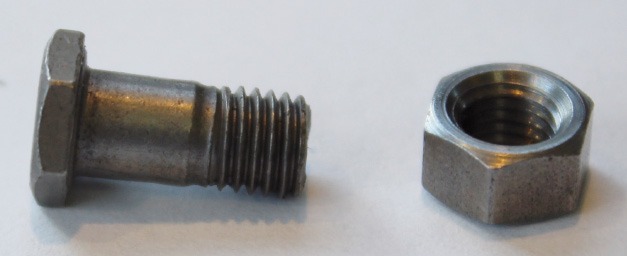

Wówczas istnieją dwie możliwości. Pierwsza polega na wyjęciu plomby, zdemontowaniu oryginalnego zaworu dennego i przeprowadzeniu niezbędnej kontroli elementów, a następnie na ponownym jego zamknięciu przy użyciu odpowiednich śrub i nakrętek Emmetec (rys. 16).

Druga możliwość to wymiana oryginalnego zaworu dennego na nowy. Firma Emmetec dysponuje wszystkimi częściami potrzebnymi do zmontowania nowego zaworu dennego.

Olej

Do ponownego napełniania amortyzatorów przeznaczonych do użytku na szosach zaleca się olej o lepkości SAE20 lub nieco wyższej. Oleje zbyt lepkie sprawiają, że amortyzator staje się zbyt twardy, a płytki jego zaworów mogą się przemieszczać pod nadmiernym obciążeniem. Z kolei oleje zbyt płynne powodują nadmierna "miękkość" naprawionego amortyzatora, co czyni naprawę bezużyteczną, gdyż oznacza konieczność wymiany wszystkich płytek, sprężyn i przelotów. Byłoby to zajęcie bardzo pracochłonne i nieopłacalne.

Od producenta oleju należy uzyskać kartę charakterystyki danego produktu, uważnie ją przeczytać i zastosować się do zaleceń w niej zawartych, zwłaszcza tych odnoszących się do kontaktu oleju z ludzką skórą i przewietrzania stanowiska pracy.

Olej w beczkach jest z pewnością tańszy od dostarczanego w niewielkich pojemnikach, ale w trakcie dłuższego przechowywania musi być chroniony przed wilgocią i kurzem. W przeciwnym razie łatwo ulega degradacji.

Gaz

Jak już wcześniej wspomniano, zaleca się nieznaczne zwiększenie ciśnienia w amortyzatorach dwururowych w celu utrzymania wysuniętej pozycji tłoczyska dla ułatwienia jego montażu, a także zmniejszenia hałaśliwości pracy.

Jakość i estetyka

Amortyzator po naprawie należy przebadać na stanowisku kontrolnym, by sprawdzić, czy nie przecieka, czy wykres stosunku siły do prędkości skoku jest prawidłowy i jednostajny, bez luk występujących w fazie rozciągania.

Dla zwiększenia rynkowej atrakcyjności zregenerowanego produktu zaleca się jego odpowiednie polakierowanie (przy zabezpieczonym tłoczysku i uszczelnieniu olejowym), zabezpieczenie systemu zamykającego odpowiednią ochroną przed kurzem, zainstalowanie nowego ogranicznika skoku oraz umieszczenie w estetycznym opakowaniu.

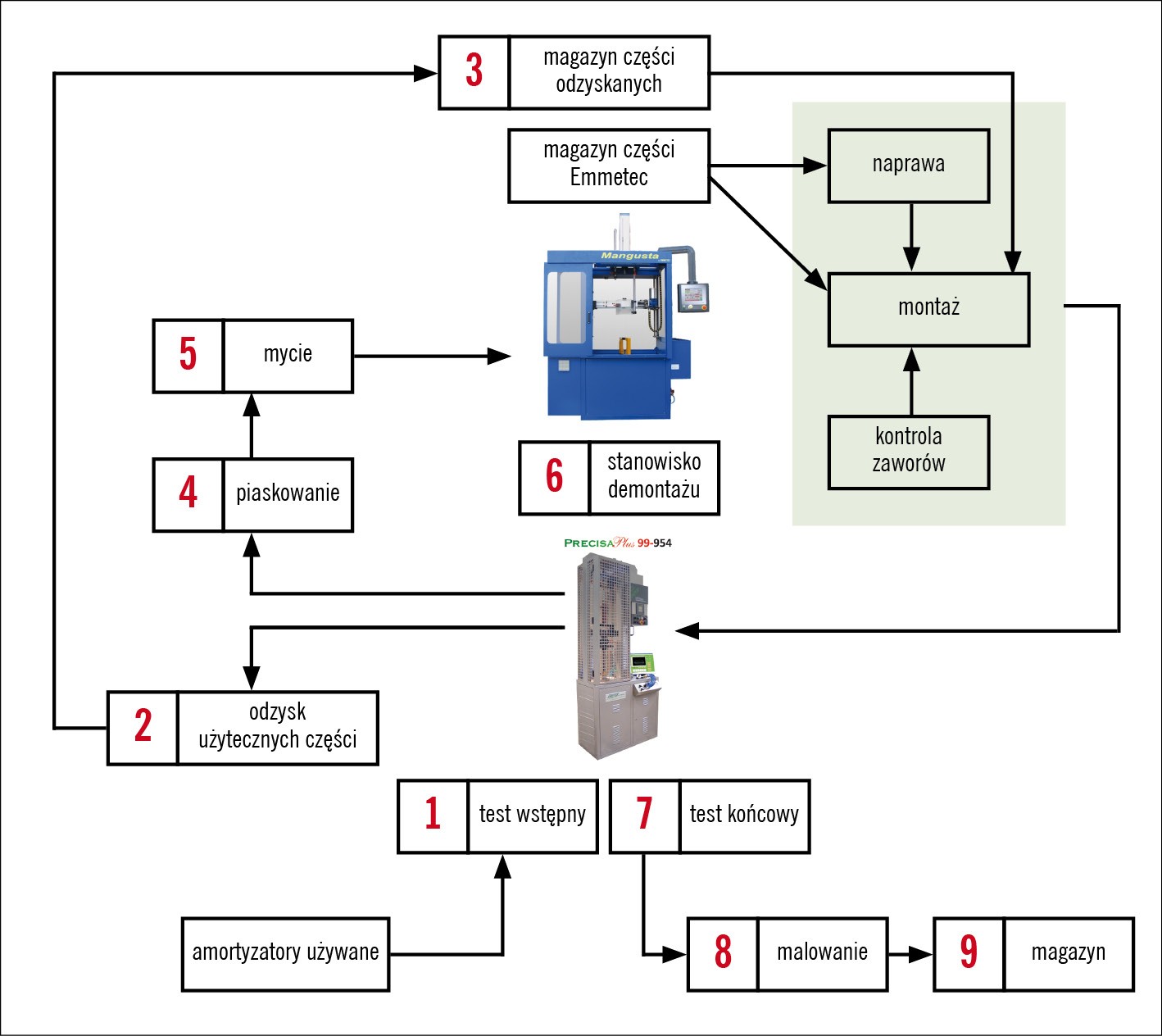

Kompletny cykl roboczy

Na rysunku 17 zostały przedstawione przykłady głównych etapów przeglądu technicznego i naprawy amortyzatora dwururowego:

1. badanie wstępne i próba amortyzatorów na stanowisku testowym;

2. rozbiórka amortyzatorów nienadających się do naprawy w celu odzyskania użytecznych części (tłoczyska, cylindry wewnętrzne, zawory tłokowe, prowadnice...);

3. segregacja i magazynowanie odzyskanych części;

4. piaskowanie amortyzatorów przeznaczonych do regeneracji;

5. mycie;

6. otwieranie korpusów obcinakiem do rur, na tokarce lub przy użyciu narzędzia Mangusta, ponowny montaż po sprawdzeniu wszystkich elementów i ich uzupełnieniu nowymi lub odzyskanymi;

7. końcowy test amortyzatorów na stanowisku prób;

8. lakierowanie;

9. pakowanie i magazynowanie.

Więcej informacji (również o szkoleniach) na stronie: www.emmetec.com.

Rys. 17. Cykl regeneracji amortyzatorów

0 komentarzy dodaj komentarz