Pożytki z linii diagnostycznej

Zespół co najmniej dwóch urządzeń (przeznaczonych najczęściej do diagnostyki hamulców i zawieszenia) zintegrowanych za pomocą wspólnego komputera nazywany jest powszechnie linią diagnostyczną.

Pierwsze tego rodzaju rozwiązania zaprezentowały w roku 1992, na Automechanice we Frankfurcie, dwie niemieckie firmy: Schenck A.S.G i Hofmann. W zestawach obu producentów występowały stanowiska do kontroli:

- stanu hamulców (urządzenie rolkowe),

- skuteczności działania amortyzatorów metodą Eusama,

- znoszenia bocznego pojazdu [m/km] (urządzenie płytowe).

Najbardziej rozpowszechnionym wówczas komputerowym systemem operacyjnym był DOS, a monochromatyczny wydruk protokołów zapewniała 9-igłowa drukarka.

Kolejnym producentem linii diagnostycznych stała się niemiecka Maha, której produkty różniły się od poprzednio wspomnianych zastosowaniem do badania amortyzatorów zamontowanych w pojeździe metody Boge.

Tak wytyczona koncepcja linii diagnostycznych szybko upowszechniła się w wielu europejskich krajach, szczególnie jako główne narzędzie obowiązkowych przeglądów rejestracyjnych. W ciągu ostatnich 20 lat, mimo ogromnego wzrostu możliwości komputerowych systemów, nie zmieniło się zbytnio przeznaczenie ani konstrukcja tych urządzeń. Zniknęli tylko z rynku ich pionierscy producenci Schenck i Hofmann, a nieliczni ich następcy wykorzystali szansę rozwoju samych stanowisk pomiarowych, a zwłaszcza możliwość zwiększenia liczby różnych urządzeń w zintegrowanym ciągu.

Rozwój funkcji linii diagnostycznych

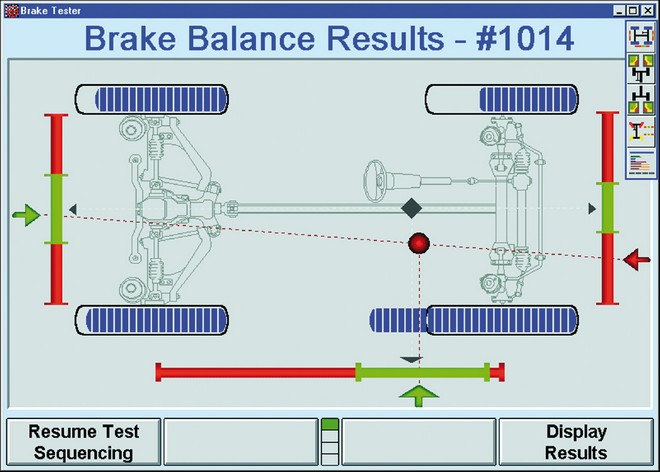

Do dziś powszechnie w liniach diagnostycznych badania hamulców przeprowadza się na stanowiskach rolkowych. Mają one wiele istotnych zalet i tylko nieznaczne, towarzyszące im niedogodności. Jedną z nich jest stosunkowo duże zapotrzebowanie przestrzeni dla pomieszczenia napędu rolek, czyli silników i przekładni. Oznacza to konieczność korzystania z dość głębokich (nawet do 50 cm poniżej poziomu posadzki) fundamentów o odpowiedniej nośności. Inne utrudnienie polega na niezbędności dokładnego drenażu dla odprowadzania wody z zagłębień, a w ślad za tym pojawia się problem skutecznych zabezpieczeń antykorozyjnych. Zastąpienie rolek płytami do pomiaru sił hamowania eliminuje większość tych problemów, tym bardziej, że znaczna długość stanowisk płytowych raczej nie przeszkadza w ich wygodnym pomieszczeniu w zintegrowanej linii (rys. 1).

Rys. 1

Oczywiście nie jest to rozwiązanie idealne, lecz jedną z jego zalet jest szybki montaż linii na płaskiej posadzce (maksymalnie 1 dzień, czyli wielokrotnie krócej niż w przypadku stanowiska rolkowego). Za wadę można uznać nieosiągalność pomiarów owalizacji obracających się elementów układu hamulcowego. Z kolei w rolkowej linii diagnostycznej (w przeciwieństwie do płytowej) nie jest możliwy bezpośredni pomiar opóźnienia hamowania.

Modułowy zestaw linii diagnostycznej w wersji podstawowej, czyli bez dołączonych urządzeń peryferyjnych (np. przyrząd do badania świateł, analizator spalin itp.), umożliwia wykonanie pełnej obsługi klienta (z wydrukiem protokołu) podczas 5 minut.

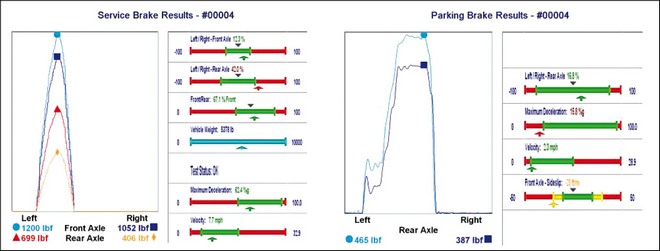

Samochód wjeżdża na stanowisko kontrolne z prędkością 3–8 km/h, a sygnalizator wyznacza moment naciśnięcia hamulca zasadniczego. Hamowanie odbywa się więc na płytach do badania hamulców. Po zatrzymaniu na najazdach wyposażonych w wagi określane są naciski statyczne poszczególnych kół (rys. 2). Hamulec ręczny (pomocniczy) jest badany analogicznie do głównego podczas ponownego wjazdu na stanowisko.

Rys. 2

W obu przypadkach natychmiast na monitorze otrzymujemy graficzną ilustrację rozkładu sił hamowania i ich ewentualną asymetrię, mogącą być przyczyną ściągania pojazdu (rys. 3). Możliwy jest również natychmiastowy dostęp do zapisów (wykresów) przebiegów sił hamowania dla wszystkich kół z osobna i jednocześnie (w pojazdach wieloosiowych nawet do 10 osi).

Rys. 3

Na podstawie masy i drogi hamowania można obliczyć (komputer robi to samodzielnie) wartość maksymalnych opóźnień dla każdego rodzaju układu hamulcowego i prędkość najazdu na płyty pomiarowe (rys. 4).

Rys. 4

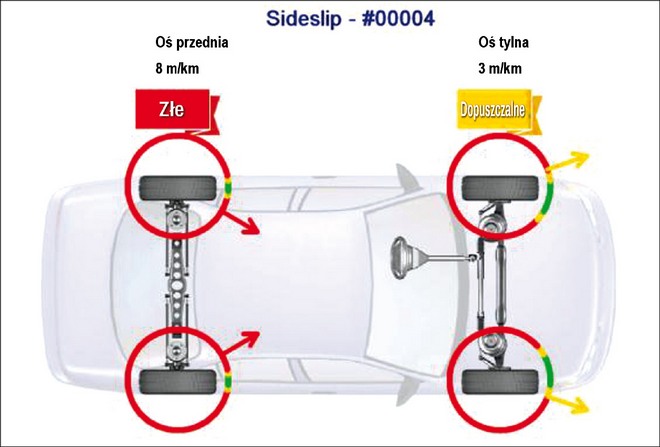

Przy dogodnym umiejscowieniu testera znoszenia bocznego i testera zawieszeń diagnosta może przeprowadzić wszystkie te pomiary bez wysiadania z samochodu. Pierwszy z nich (pomiar znoszenia) polega na przejechaniu przez płytę przednimi, a potem tylnymi kołami. Wynik pojawia się niezwłocznie w formie graficznej na ekranie monitora albo w postaci wydruku (rys. 5).

Rys. 5

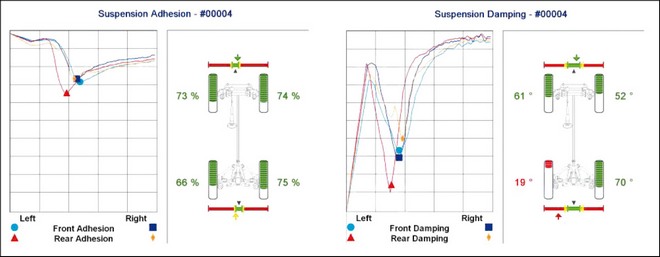

Tester stanu zawieszeń jest nieodzownym elementem linii diagnostycznej. Tradycyjnie amortyzatory sprawdzane są tutaj metodami Eusama lub Boge. W zestawach amerykańskiej firmy Hunter zastosowano łącznie poszczególne elementy metody amplitudowej i częstotliwościowej. Badane jest zatem przyleganie koła do drogi (metoda Eusama) oraz tłumienie drgań zawieszeń (metoda pomiaru przesunięcia fazowego). W sumie dają te metody bardzo jednoznaczne wyniki (rys. 6).

Rys. 6

Klasyczne sterowanie funkcjami linii diagnostycznych odbywa się za pomocą bezprzewodowych pilotów, które obecnie często zastępowane są iphonem lub innym urządzeniem mobilnym, wyposażonym w specjalne aplikacje dokładanej przez producenta linii. W pewnych operacjach wykorzystywany jest również tryb automatyczny, dla np. powtórzenia wykonanej wcześniej procedury.

Sterowanie nowej generacji

Do najnowszych urządzeń tego rodzaju należy przystawka CodeLink, włączana do gniazda OBD II i pozostająca w bezprzewodowej komunikacji z komputerem sterującym linią diagnostyczną. Zadaniem CodeLink jest przede wszystkim odczytanie kodów błędów ze sterownika silnika pojazdu oraz resetowanie zapisów przy procedurach regulacyjnych geometrii kół (np. reset czujnika kąta skrętu SAS, automatyczna korekta ciśnienia w ogumieniu). W procedurze sprawdzającej wykorzystuje się też informacje diagnostyczne dostępne z gniazda OBDII. Można tą drogą także odczytać numer VIN badanego pojazdu, co pozwala na jednoznaczną jego identyfikację w celu uwzględnienia w różnych procedurach właściwych danych kontrolnych i regulacyjnych. Numer ten dostępny jest również w postaci kodu kreskowego lub kodu QR do odczytu metodą skanowania.

Rys. 7

Kontrola geometrii ustawienia kół wymaga ręcznego założenia na nie głowic pasywnych oraz zmierzenia głębokości bieżników opon za pomocą ręcznego przyrządu z bezprzewodową transmisją danych (rys. 7). Ta ostatnia procedura może być wykonana też wcześniej, przy wjeździe na linię wyposażoną w stacjonarny (nie ręczny) tester głębokości bieżnika (rys. 8).

Rys. 8

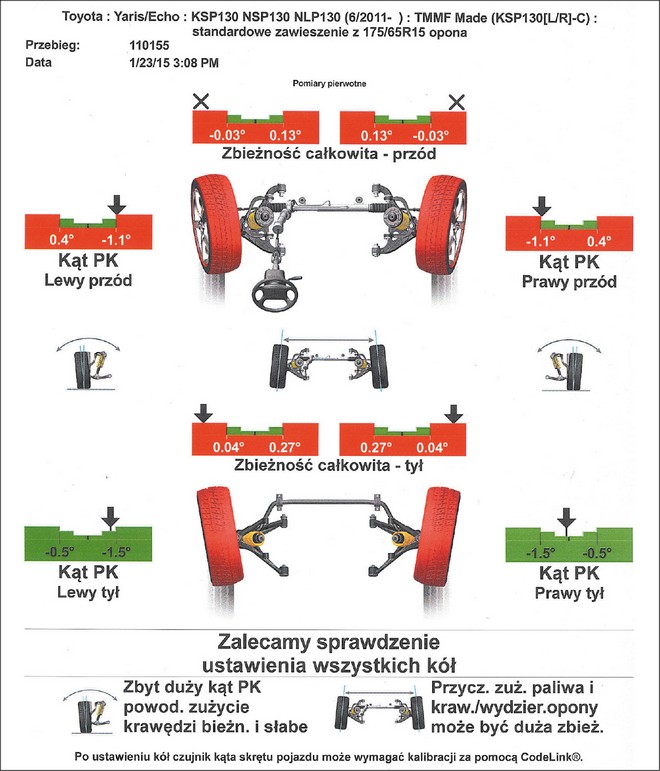

Po zakończeniu uprzednio opisanych czynności wystarczy przetoczenie pojazdu o 15–20 cm do przodu, aby dokonać tzw. szybkiego pomiaru geometrii. Obejmuje on 6 najważniejszych parametrów geometrii kół mierzonych bez konieczności użycia obrotnic i płyt odprężnych, czyli bez konieczności wjazdu na specjalnie przeznaczone do tego celu stanowisko poza właściwą linią diagnostyczną (rys. 9).

Rys. 9

W głównym ciągu diagnostycznym kolejnym etapem jest kontrola akumulatora za pomocą testera połączonego bezprzewodowo z jednostką sterującą linii. Alternatywnie w tej fazie badań można przeprowadzić kontrolę ustawienia świateł, analizę spalin lub pomiar stopnia ich zadymienia.

Zwieńczenie diagnozy

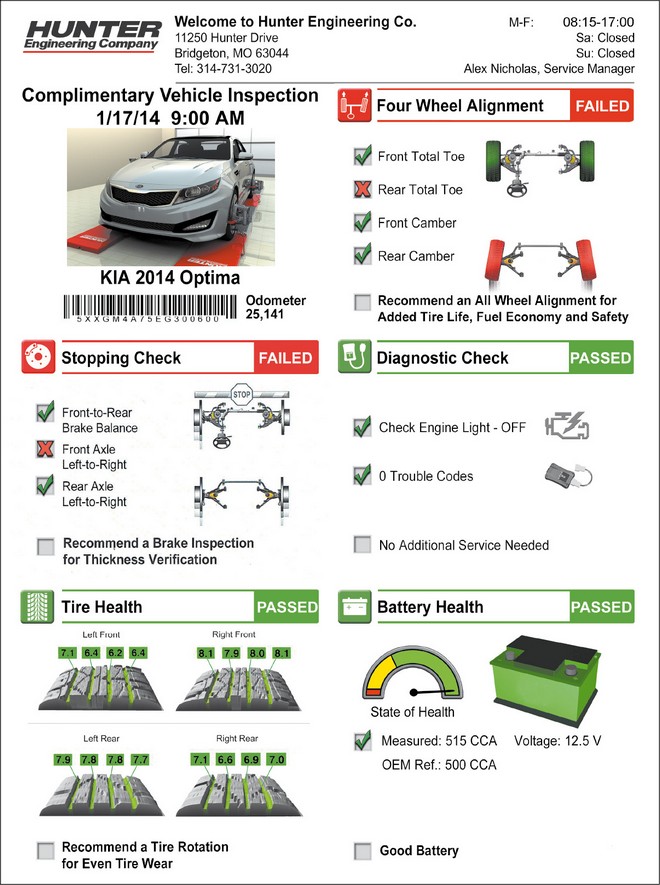

Jest nim końcowy wydruk wyników badań z numerem VIN, zdjęciem badanego samochodu (z widocznym numerem rejestracyjnym) i syntetycznymi wynikami badania przedstawionymi modułowo. Pod każdy z modułów są "podpięte" szczegółowe wyniki poszczególnych pomiarów w formie wykresów i wielkości fizycznych w zapisie liczbowym.

Taka kompleksowa diagnoza stanowi materiał nie tylko dla SKP, lecz jest także informacją dla każdego serwisu mogącego z niej korzystać. Często też wyjaśnia przyczyny niewłaściwego, czyli niebezpiecznego zachowania się pojazdu na drodze (rys. 10).

Rys. 10

Dzisiejsza linia diagnostyczna pod względem technicznym różni się od tej sprzed ćwierćwiecza znacznie większą liczbą kontrolowanych parametrów (kiedyś – kilka, dziś – kilkadziesiąt), a przede wszystkim kompleksowym podejściem do kontrolowanych procesów (np. procesu hamowania, pracy amortyzatorów itp.).

Pierwsze linie diagnostyczne sprzed kilkudziesięciu lat były urządzeniami równoległymi względem innych przyrządów kontrolno-pomiarowych (jak analizatory spalin i stanowiska do kontroli ustawienia świateł). Obecne potrafią integrować wszystkie mikroprocesorowe urządzenia stacji diagnostycznej. Dzięki automatyzacji procedur kontrolnych pozwalają na ich identyczny za każdym razem przebieg, co wyklucza możliwość pomyłki bądź celowego fałszowania wyników. Mechanik lub diagnosta używający przyrządu do geometrii bez wbudowanej bazy danych regulacyjnych i bez możliwości wydruku wyników pomiarów może przekazywać błędne opinie na ich temat. W przypadku standaryzowanych protokołów (rys. 9) jest to łatwe do natychmiastowej weryfikacji nawet przez uważnego klienta.

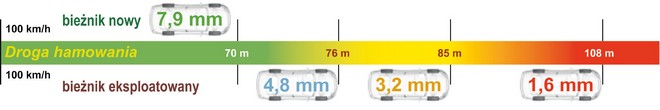

Rys. 11 Zależność długości drogi hamowania od głębokości bieżnika opony

Tego postępu, nazwijmy go informatycznym, nie da się zahamować ani konserwatywnymi skłonnościami człowieka, ani przez wprowadzanie niekompetentnych aktów prawnych, rzekomo "regulujących" daną dziedzinę techniki.

-

2019-05-19 22:43

Droga hamowania to bzdura

Marek B

Bzdura z długością drogi hamowania. F1 misiałyby mieć bieżnik jak w traktorze. Gdy jest ślisko, mokro,śnieg to droga hamowania może zależeć od bieżnika ale nie na suchym, przyczepnym asfalcie.

1 komentarzy dodaj komentarz