Amortyzatory w pojazdach drogowych (cz. IX)

Konstrukcje dwururowe (II)

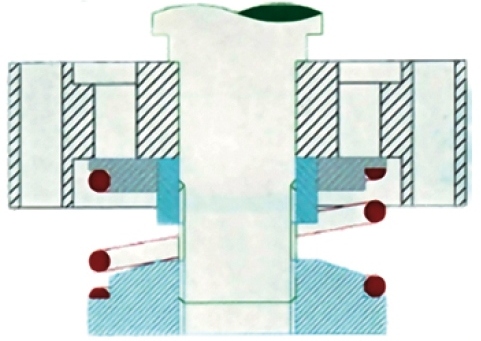

W tłoku o dwóch powierzchniach roboczych zespół blaszek zaworowych decydujący o tłumieniu rozciągania amortyzatora przy średnich prędkościach posuwu może działać według różnych zasad.

W najprostszej wersji (rys. 1 i 2) element zamykający dociskany jest do swego gniazda przez wstępnie naprężoną sprężynę, której robocze ugięcie powoduje otwarcie przepływu oleju przez tłok. Zmieniając wstępne naprężenie sprężyny, uzyskuje się zatem różne okresy otwarcia zaworu, czyli różne charakterystyki tłumienia.

|

Rys. 1. Elementy zaworu zamykającego przepływ w trakcie rozciągania |

|

Rys. 2. Przekrój tłoka z zaworem zamykającym |

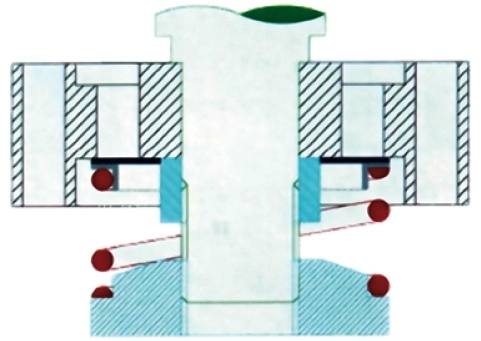

W systemie nieco bardziej skomplikowanym (rys. 3 i 4) pomiędzy elementem zamykającym a tłokiem zostanie umieszczona blaszka (przesuwna lub elastyczna) poprawiająca szczelność zaworu.

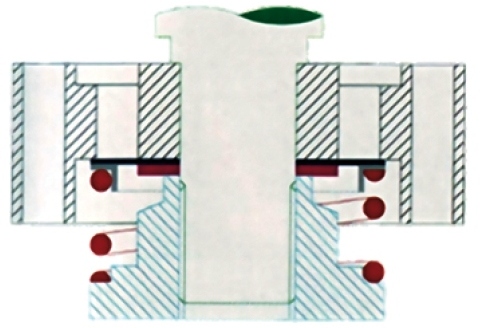

Najbardziej zaawansowany system (rys. 5 i 6) wyposażony jest w jedną lub więcej elastycznych blaszek przyciśniętych do tłoka nakrętką, która też równocześnie wstępnie napręża sprężynę. Nacisk sprężyny na swobodne części blaszek równoważy ciśnienie przetłaczanego przez tłok oleju. Gdy wzrośnie ono ponad określoną granicę, blaszka ulega odchyleniu, sprężyna – ugięciu, a zawór – otwarciu.

|

Rys. 3. Elementy zaworu rozciągania z blaszką przesuwną |

|

Rys. 4. Przekrój tłoka (zawór z blaszką przesuwną) |

Wszystkie te systemy działają zadowalająco, lecz trzeci z nich różni się od pozostałych następującymi zaletami:

• umożliwia bardziej progresywne przejście od ruchu turbulentnego przy niskich prędkościach przemieszczania się tłoka do laminarnego przy średnich, co powinno zmniejszać hałaśliwość pracy amortyzatora;

• pozwala na zmianę nachylenia krzywej charakterystyki (na jej odcinku liniowym) za pomocą stosowania różnej grubości i liczby blaszek;

• małe sprężyny śrubowe, nawet te pochodzące z tej samej partii produktów, mogą znacząco różnić się od siebie pod względem sztywności, różnice te jednak stają się tym mniej istotne, im mniejszy jest roboczy skok zaworowej blaszki.

|

Rys. 5. Elementy zaworu rozciągania z blaszką sprężystą |

|

Rys. 6. Przekrój tłoka (zawór z blaszką sprężystą) |

Ustalanie charakterystyk

Sprężynom zaworowym często już fabrycznie nadaje się różne stopnie sztywności (rys. 7), by przez ich odpowiedni dobór dawało się ustalać pozycję tłoka odpowiadającą otwarciu zaworu, czyli początek liniowej charakterystyki amortyzatora. Z oczywistych względów regulacja ta powinna być identyczna po obu stronach danej osi pojazdu, lecz sprężyny zakwalifikowane fabrycznie do tego samego rodzaju spełniają ten warunek jedynie w przybliżeniu.

|

Rys. 7. Sprężyny śrubowe Emmetec (różne długości i sztywności zapewniają regulację tłumienia przy rozciąganiu) |

Lepsze pod tym względem wyniki uzyskuje się, sprawdzając kolejno większą liczbę podobnych sprężyn na specjalnym stanowisku testowym, np. Emmetec 99-967 lub 99-968 (rys. 8 i 9). Po dokładnym sprawdzeniu właściwości badanych sprężyn można je podzielić na trzy węższe podgrupy: o średniej sztywności, o X% sztywniejsze oraz o Y% bardziej miękkie. To pozwala przed dokonaniem regulacji amortyzatorów najpierw wybrać grupę odpowiadającą pożądanej charakterystyce, a potem w jej obrębie dwie sprężyny najmniej różniące się sztywnością od pary amortyzatorów jednej osi. Kompensowanie większych różnic sztywności sprężyn za pomocą odpowiedniego (zróżnicowanego) dokręcenia ich nakrętek w zmontowanym już amortyzatorze jest praktycznie niemożliwe.

|

Rys. 8, Rys. 9. Z lewej: dźwigniowe stanowisko Emmetec 99-967 do testowania sprężyn o małych wymiarach, z prawej: korbowe stanowisko Emmetec 99-968 do testowania sprężyn o małych wymiarach |

W niektórych konstrukcjach amortyzatorów tłoki na tłoczyskach są osadzane z montażowym luzem, co wymaga ich mocowania z pomocą nakrętek dokręcanych określonym momentem obrotowym. Wówczas wstępne naprężenie sprężyny regulowane jest drugą nakrętką, współpracującą z tym samym gwintem (rys. 10). Inne rozwiązania mają tylko jedną nakrętkę służącą do regulacji sprężyny, a tłok łączy się z tłoczyskiem za pomocą wcisku lub swego gwintowanego otworu. Żadnego z tych mocowań nie można w trakcie montażu amortyzatora lekceważyć, gdyż jego obluzowanie lub oberwanie, zwłaszcza w przypadku kolumn McPhersona, może mieć bardzo poważne skutki. Z tego też powodu nie wolno nigdy wkręcać lub wykręcać tłoczyska z tłoka kluczem pneumatycznym. Dla uniknięcia samoczynnego odkręcania się nakrętek tłoków stosowane bywa rozklepywanie końcówki tłoczyska (rys. 11) lub specjalne zabezpieczania umieszczane pod nakrętką.

Konstrukcje tłoków

W konkretnych rozwiązaniach technicznych coraz większą popularność zyskują amortyzatory dwururowe z tłokami o dwóch powierzchniach zaworowych. Ten rodzaj tłoka (rys. 12) bardzo przypomina konstrukcję już opisaną w tym cyklu, w części poświęconej amortyzatorom jednorurowym. Stosuje się go powszechnie w amortyzatorach Bilstein 36 mm.

|

Rys. 10. Zawór rozciągania z dodatkową nakrętką blokującą tłok na tłoczysku |

Rys. 11. Zabezpieczenie nakrętki przed samoczynnym odkręcaniem się przez rozklepanie końcówki tłoczyska |

Z podobną koncepcją mamy do czynienia w tłokach o tzw. powierzchniach mieszanych (rys. 13). Otwory przepływu oleju podczas rozciągania i ściskania są w nich rozmieszczone w tej samej odległości od środka obu czołowych powierzchni tłoka, lecz w przypadku górnej (pracującej podczas rozciągania) znajdują się w stosunku do niej na różnych wysokościach. W części dolnej natomiast (z zaworem ściskania) leżą we wspólnej płaszczyźnie. Jest to rozwiązanie stosunkowo mało rozpowszechnione, spotykane tylko w kilku modelach amortyzatorów 32 mm o sztywnych charakterystykach.

|

Rys. 12. Tłok Bilstein 36 mm stosowany w kolumnach McPherson samochodów Mercedes Benz |

Rys. 13. Tłok wielopłaszczyznowy (górne powierzchnie zaworowe współpracują przy ściskaniu) z jednolitą tarczą zamykającą |

Pierścienie tłokowe zapewniają szczelność przesuwnego połączenia tłoka z cylindrem amortyzatora i także mogą mieć różne konstrukcje. Najprostsza z nich to po prostu brak jakiegokolwiek pierścienia (rys. 14), czyli uzależnienie szczelności od wzajemnego dopasowania tłoka i cylindra. W ten sposób podczas produkcji nieznacznie ogranicza się koszty obróbki oraz zyskuje się znaczną łatwość montażu. Ten system można zaakceptować w amortyzatorach o bardzo miękkich charakterystykach, gdzie zmiana odcinka by-passa nie wpływa na znaczące pogorszenie pracy zawieszenia, albo przeznaczonych do cykli eksploatacyjnych liczonych w milionach kilometrów (przyczepy i naczepy), gdzie niezawodność ważniejsza jest od osiągów.

|

Rys. 14. Tłok bez pierścieni uszczelniających używany w tanich amortyzatorach o miękkich charakterystykach |

Rys. 15. Tłok z żeliwnym pierścieniem uszczelniającym jest prostym i niezawodnym rozwiązaniem dla ciężkich pojazdów użytkowych |

|

Rys. 16. Tłok uszczelniony o-ringiem o przekroju kwadratowym (McPherson Volkswagen Golf) |

|

Rys. 17. Tłok Emmetec z płaskim pierścieniem teflonowym jest łatwy w produkcji i niezawodnie szczelny |

W amortyzatorach samochodów użytkowych lub w modelach ze zmiennymi charakterystykami (będzie w tym cyklu jeszcze mowa o amortyzatorach specjalnych) można wykorzystywać pierścienie tłokowe z żeliwa (rys. 15). To rozwiązanie nie nadaje się jednak do samochodów osobowych i autobusów, ponieważ najmniejszy luz między pierścieniem tłokowym a jego rowkiem może być źródłem bardzo uciążliwego hałasu.

|

Rys. 18. Narzędzie montażowe Emmetec ułatwiające wprowadzenie tłoka z pierścieniem do cylindra amortyzatora |

Rys. 19. Tłok z zamkniętym pierścieniem teflonowym (najczęściej stosowany w produkcji seryjnej) |

|

|

|

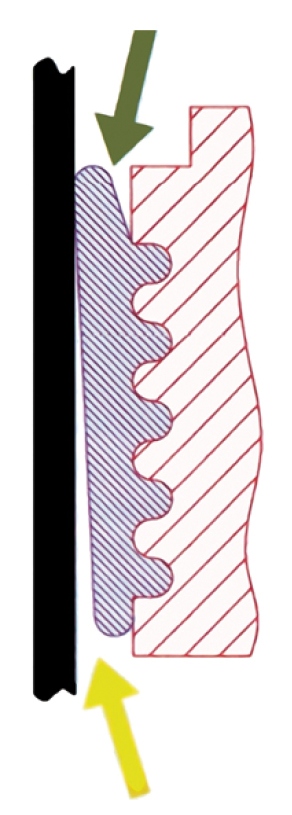

Rys. 20. Zasada działania pierścienia teflonowego o zmiennej szczelności większej przy rozciąganiu (kolor zielony) niż przy ściskaniu (kolor żółty) |

|

Rys. 21. Prasa Emmetec 99-960 do montażu elastycznych pierścieni teflonowych |

Volkswagen wykonuje samodzielnie kilka modeli amortyzatorów z uszczelnieniem tłoka w cylindrze za pomocą o-ringu o kwadratowym przekroju (rys. 16). Jego umieszczenie w rurze, choć jest trochę skomplikowane, zapewnia doskonałą szczelność i większą powtarzalność wyrobów w partii produkcyjnej.

Jedno z najczęstszych obecnie rozwiązań polega na owinięciu tłoka otwartym (płaskim) pierścieniem, wykonanym przeważnie z grafitowego teflonu (rys. 17). Końcówki pierścienia są asymetryczne i starannie dopasowane na złączu dla zmniejszenia niekontrolowanego przepływu oleju. W celu poprawy szczelności tłok wyposaża się w małe obwodowe kołnierze, ustalające pierścień dociśnięty do cylindra. Montaż tych elementów ułatwiają stożkowe narzędzia specjalne (rys. 18).

W produkcji seryjnej elementów amortyzatorów i w ich późniejszym montażu najwygodniejsze okazały się elastyczne pierścienie teflonowe, trwale zaprasowywane na tłokach (rys. 19). W trakcie eksploatacji rozwiązanie to odznacza się małymi oporami tarcia przy niezawodnej szczelności, co wynika ze zróżnicowanej elastyczności pierścienia podczas ściskania i rozciągania amortyzatora (rys. 20). Efekt ten zależy też oczywiście od przyjęcia ciasnych tolerancji montażowych. W przeciwnym wypadku pierścień nie będzie spełniał swej samoczynnej funkcji, a charakterystyka amortyzatora okaże się całkowicie przypadkowa. Precyzyjne połączenie teflonowego pierścienia z tłokiem zapewniają specjalnie zaprojektowane prasy takie, jak Emmetec 99-960 (rys. 21).

Więcej informacji, także na temat uczestnictwa w szkoleniach, można uzyskać na stronie www.emmetec.com. Cdn.

0 komentarzy dodaj komentarz