Amortyzatory w pojazdach drogowych (cz. VIII)

Konstrukcje dwururowe (I)

Amortyzator o konstrukcji dwururowej jest nadal najpowszechniej stosowany w zawieszeniach samochodowych. Dotyczy to przede wszystkim kolumn typu McPherson dominujących w popularnych modelach pojazdów.

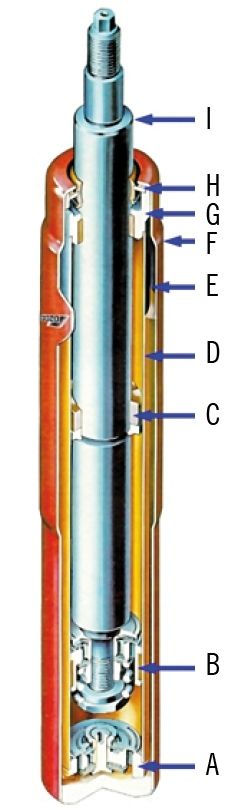

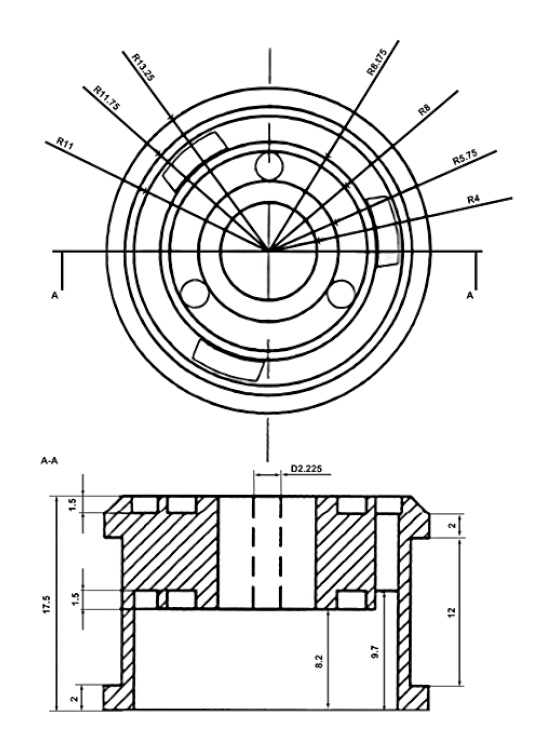

Głównymi częściami amortyzatora dwururowego (rys. 1) są: tłok z tłoczyskiem, zespół prowadnicy i uszczelniacza olejowego, korpus zewnętrzny i cylinder wewnętrzny, dwa systemy zaworów umieszczonych w tłoku i w podstawie cylindra.

|

Rys. 1. Przekrój amortyzatora dwururowego: A – zawór w podstawie cylindra, B – tłok, C – odbojnik ściskania, D – cylinder, E – przestrzeń kompensacyjna z olejem (żółty) i gazem (czarny), F – korpus, G – prowadnica, H – uszczelniacz olejowy, I – tłoczysko |

Zasada działania

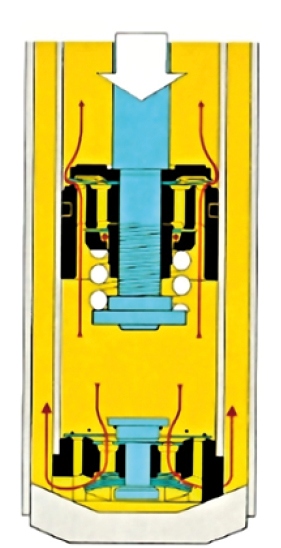

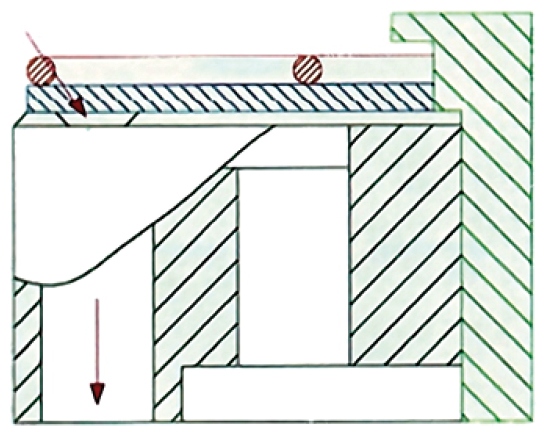

Podczas fazy ściskania amortyzatora (rys. 2) tłok przesuwa się w kierunku podstawy cylindra, a znajdujący się pod nim olej przetłaczany jest przez zawory do powiększającej wówczas swą objętość części cylindra po drugiej stronie tłoka. Sumaryczna pojemność komory podtłokowej i nadtłokowej ulega przy tym zmianie, ponieważ do wnętrza tej drugiej wsuwa się tłoczysko i z tego powodu nie może pomieścić się w niej cały zapas oleju przepływającego przez tłok. Nadmiar odprowadzany jest zaworami podstawy do przestrzeni kompensacyjnej pomiędzy rurami cylindra i korpusu amortyzatora, lecz nigdy jej całkowicie nie wypełnia, a jedynie spręża dopełniające ją powietrze lub azot.

Objętość oleju przepływającego przez zawór podstawy jest równa objętości odcinka trzpienia znajdującego się we wnętrzu cylindra. Na drugą stronę tłoka przepływa tylko tyle oleju, ile może pomieścić część cylindra pomniejszona o objętość znajdującego się w niej tłoczyska.

Dlatego opór stawiany przez amortyzator w fazie ściskania regulowany jest w głównej mierze przepustowością zaworu podstawy cylindra, a ilość przepuszczanego oleju zależy od średnicy tłoczyska.

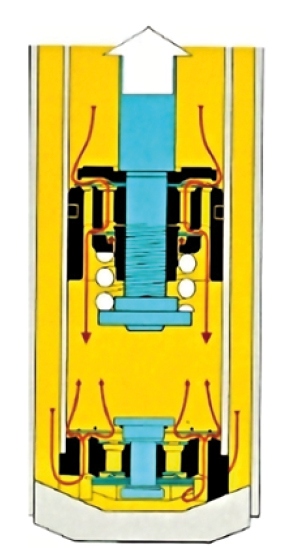

Podczas fazy rozciągania (rys. 3) tłoczysko wysuwa się z cylindra, zwalniając stopniowo część sumarycznej przestrzeni po obu stronach tłoka. Niedobór oleju w cylindrze uzupełniany jest wówczas przez jego dopływ z przestrzeni kompensacyjnej przez zawór podstawy. Opór stawiany przez amortyzator podczas rozciągania jest wyłącznie efektem działania tłoka. Dlatego na ten aspekt charakterystyki amortyzatora wpływa głównie regulacja przepustowości zaworu w tłoku oraz także objętość oleju uczestniczącego w przepływie, zależna od średnicy cylindra.

Zadania tłoka

Zewnętrzne średnice amortyzatorów jednorurowych i dwururowych o tym samym przeznaczeniu są bardzo podobne, co sprawia, że średnice tłoków w tej drugiej wersji konstrukcyjnej muszą być zdecydowanie mniejsze, aby dało się pomieścić w przyjętym gabarycie dwie koncentryczne rury i oddzielającą je przestrzeń kompensacyjną. W praktyce więc amortyzatorowi jednorurowemu o średnicy 36 mm odpowiada pod względem wymiarów amortyzator dwururowy z tłokiem o średnicy 30 mm. Na ogół też tłoki amortyzatorów dwururowych są obrabiane mniej dokładnie od tłoków amortyzatorów jednorurowych. Dzieje się tak z następujących powodów:

• w amortyzatorze dwururowym tłok musi tłumić drgania prawie wyłącznie w fazie rozciągania, dlatego wymaga starannej obróbki i uszczelnienia tylko przy jednej powierzchni czołowej;

• tłoki amortyzatorów dwururowych muszą mieć stosunkowo niewielkie średnice, więc projektanci nie mogą nadawać im zbyt skomplikowanych kształtów;

• często, choć nie zawsze, amortyzatory dwururowe używane są w samochodach klasy średniej i niskiej, gdzie ogranicza się maksymalnie koszty produkcji.

|

|

|

|

Rys. 2. Podczas skoku ściskania olej przepływa przez tłok lub przez zawór w podstawie cylindra |

Rys. 3. Podczas fazy rozciągania olej również przepływa przez tłok i zawór cylindra, lecz w przeciwnym kierunku |

Przykładem takiego upraszczania kształtów jest tłok o jednej tylko roboczej powierzchni czołowej. Jego wzdłużne przelotowe kanały zamknięte są blaszkowymi zaworami tylko z jednej strony (rys. 4 i 5).

|

|

|

|

Rys. 4. Jednostronny tłok przedniego amortyzatora w modelu VW Golf IV |

Rys. 5. Przekrój tłoka jednostronnego |

|

Rys. 6. Tłok dwustronny |

W fazie ściskania ciśnienie oleju zgina te blaszki, oddalając ich krawędzie od powierzchni tłoka. Następuje zatem otwarcie przepływowego kanału. Podczas fazy rozciągania olej zgina w podobny sposób tylko jedną (pierwszą) blaszkę z zaworowego pakietu. Opiera się ona o powierzchnię tłoka, lecz równocześnie oddziela się od pozostałych, otwierając przepływ oleju.

Jest to system dość pomysłowy w swej konstrukcyjnej i montażowej prostocie obniżającej koszty wytwarzania. Dlatego rozwiązanie to zyskało dużą popularność w amortyzatorach przednich niektórych modeli Volkswagena.

W trakcie regeneracji amortyzatora można (dla zwiększenia tłumienia w fazie rozciągania przy małych prędkościach i zmniejszenia poprzecznego kołysania samochodu) wymienić kalibrator, czyli blaszkę wyposażoną w nacięcia promieniste, na cieńszy, z mniejszą ilością wcięć lub z wcięciami o mniejszych rozmiarach.

|

Rys. 7. Przekrój dwustronnego tłoka Emmetec |

Tłoki dwustronne

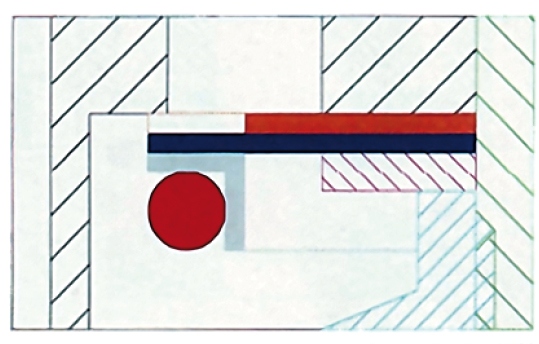

Ten rodzaj tłoka jest najczęściej stosowany w amortyzatorach dwururowych. Kanały przepływu oleju są tu umieszczone na dwóch okręgach koncentrycznych (rys. 6 i 7), przy czym otwory tych zewnętrznych zamyka tylko jedna blaszka z góry. Olej przepływa tędy w fazie ściskania. Z kolei otwory rozmieszczone na okręgu wewnętrznym są zamykane wyłącznie od dołu, przez jedną lub kilka blaszek otwierających przepływ oleju w fazie rozciągania.

Zespół zaworów zamykających przepływ oleju (za pomocą blaszki przesuwnej lub sprężystej) podczas ściskania amortyzatora znajduje się na górnej powierzchni czołowej tłoka.

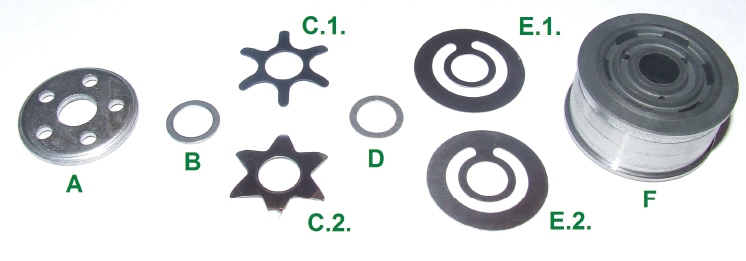

Zawór ciśnieniowy wyposażony w blaszkę przesuwną (rys. 8 i 9) składa się z bardzo miękkiej sprężyny spiralnej stożkowej oraz z tarczy przesuwnej. Nie stawia on praktycznie żadnego oporu w fazie ściskania, więc wówczas siła tłumienia zależy wyłącznie od zaworu umieszczonego w podstawie cylindra. Wewnętrzny otwór o dużej średnicy wykonany w tarczy umożliwia przepływ oleju podczas rozciągania. Trzy lub cztery zęby prowadzą tarczę wzdłuż tłoczyska.

|

Rys. 8. Tłok dwustronny z przesuwną blaszką zaworu i sprężyną stożkową |

Rys. 9. Przekrój tłoka z poprzedniej ilustracji |

|

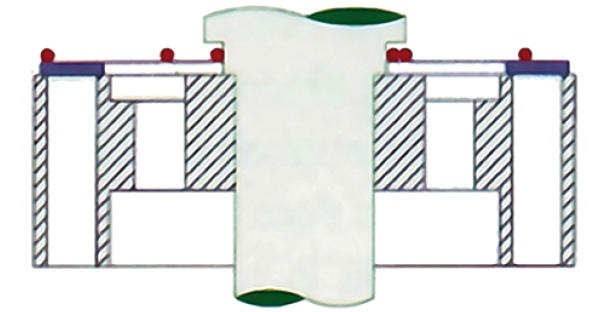

Rys. 10. Tłok dwustronny wyposażony w sprężynę gwiaździstą oraz tarczę uginaną: A – tarcza ograniczająca podnoszenie się blaszek, B – regulacyjna podkładka dystansowa, C – sprężyna gwiaździsta (można dobierać jej rodzaje różniące się sztywnością, D – podkładka regulująca wstępne naprężenie sprężyny, E – tarcza uginana, F – tłok dwustronny Emmetec |

Rys. 11. Przekrój tłoka dwustronnego Emmetec |

|

Rys. 12. Sprężyna gwiaździsta i tarcza uginana |

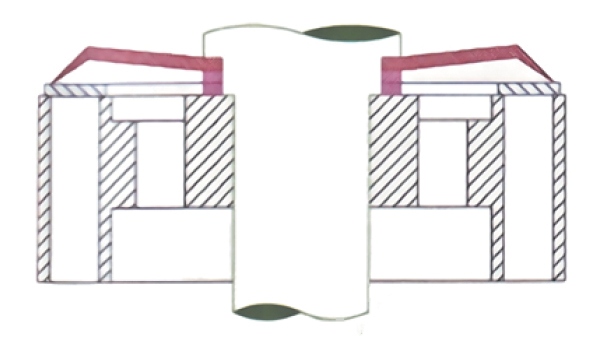

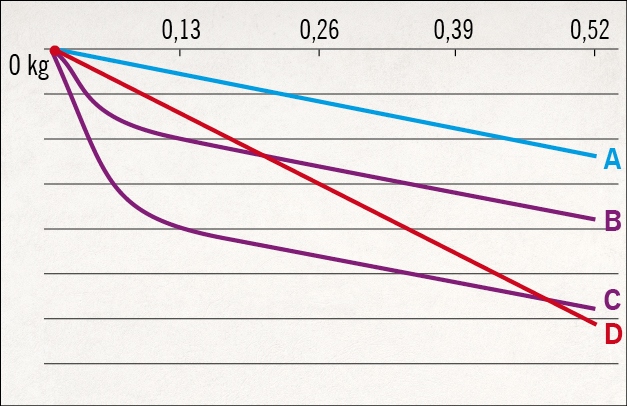

Zawór ciśnieniowy z blaszką sprężystą (rys. 10 i 11) składa się z płaskiej sprężyny gwiaździstej oraz centralnie umieszczonej profilowanej tarczy (rys. 12). Między sprężyną a tarczą może znajdować się jedna lub kilka podkładek powodujących wstępne napięcie sprężyny. Ten rodzaj zaworu daje się łatwo regulować poprzez zmianę grubości tarczy i/lub sprężyny. Uzyskuje się w ten sposób różne wartości wstępnego naprężenia, aż do zerowej włącznie (rys. 13). Regulację taką należy jednak przeprowadzać bardzo ostrożnie, zmieniając wstępne naprężenie sprężyny gwiaździstej małymi etapami, z każdorazową kontrolą uzyskanych efektów. Trzeba też pamiętać, że naprężenie zbyt silne skraca żywotność zaworu.

|

Rys. 13. Współpraca sprężyny gwiaździstej i tarczy uginanej w fazie rozciągania: A – sprężyna miękka z dwiema podkładkami niwelującymi jej wstępne naprężenie, B – sprężyna miękka z jedną podkładką i określonym naprężeniem wstępnym, C – sprężyna miękka bez podkładek, czyli z maksymalnym naprężeniem wstępnym, D – sprężyna gwiaździsta sztywna bez naprężenia wstępnego |

Inne systemy kalibracji

Regulacja siły tłumienia przy rozciąganiu amortyzatora może się odbywać także za pomocą wykonanych w tłoku kanałów obejściowych, czyli systemem by-pass, w sposób opisany w dwóch pierwszych artykułach niniejszego cyklu. Przepływ oleju w tych kanałach może być regulowany w trybie ciągłym za pomocą dławiących go kalibratorów albo dzięki odpowiednim przekrojom upustów by-pass.

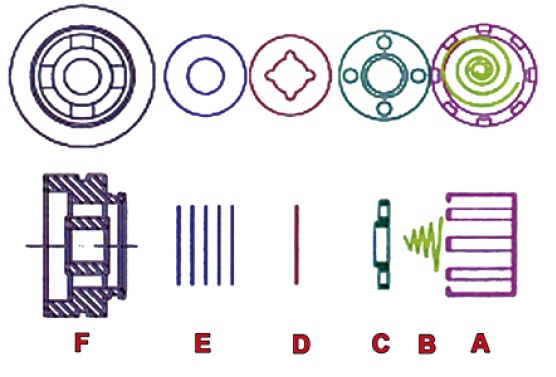

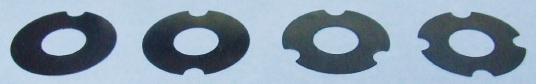

Kalibratory (rys. 14) mają postać blaszek z nacięciami promienistymi, umieszczonych między tłokiem a zaworem rozciągania amortyzatora (rys. 15). Zapewniają one ściśle określony przepływ oleju przez tłok nawet wtedy, gdy zespół zaworów jest zamknięty. Wielkość tego przepływu daje się modyfikować, stosując kalibratory o różnej grubości, a także liczbie i szerokości nacięć.

Odpowiednio wykonane kanały upustowe (rys. 16) dają efekty bardzo podobne do uzyskiwanych dzięki kalibratorom. Wykonuje się je, tworząc szczeliny na powierzchni tłoka za pomocą prasy, a następnie przykrywa się je jedną lub większą liczbą płaskich blaszek bez nacięć i otworów.

Rys. 14. Kalibratory EMMETEC z 1, 2, 3 lub 4 nacięciami

Z tych dwóch systemów Emmetec zdecydowanie poleca pierwszy, gdyż wykonywanie rowków upustowych prasą nie jest precyzyjną obróbką, więc często się zdarza, iż dwa amortyzatory z założenia identyczne (np. lewy i prawy w tym samym pojeździe) mają charakterystyki bardzo różne. W przypadku kalibratorów natomiast precyzja regulacji jest o wiele większa.

|

Rys. 15. Przekrój tłoka dwustronnego z by-passem w kalibratorze |

Rys. 16. Przekrój tłoka dwustronnego z by-passem w postaci naciętych rowków upustowych |

Więcej informacji na temat amortyzatorów i warunków uczestnictwa w specjalistycznych szkoleniach można uzyskać na www.emmetec.com. Cdn.

0 komentarzy dodaj komentarz