Ochrona samochodowych powłok lakierniczych

W długiej historii motoryzacji rola lakierowania nadwozi uległa znacznej ewolucji, w wyniku której funkcje ochronne powłok są dziś równie ważne, jak estetyczne, a od obu wymaga się znacznej trwałości.

Spełnienie tych oczekiwań nie jest proste, ponieważ samochody użytkuje się przez wiele lat, a lakier stopniowo traci swe pierwotne cechy, podobnie jak wszystkie inne części pojazdu. Niewtajemniczony obserwator może odnosić wrażenie, iż prawie cały rozwój tej dziedziny techniki sprowadza się do tworzenia wciąż nowych receptur kolorystycznych (ich liczba już dawno przekroczyła 120 000), ale to przecież tylko jeden aspekt wielostronnego zagadnienia.

Technika w świecie kolorów

O innych sukcesach techniki produkowania lakierów samochodowych wspominało się częściej z okazji tak ważnego dla ochrony środowiska opracowania produktów wodorozcieńczalnych i odznaczających się dużą zawartością części stałych. Ostatnio wytwarzanie materiałów lakierniczych zdominowane zostało przez nanotechnologię, do niedawna pozostającą w domenie science fiction. W związku z tym nowe lakiery "konstruowane" są już na poziomie ułożenia cząstek. Taka ingerencja w świat nano pozwala nadawać im zadziwiające właściwości nie tylko ochronne, ale również estetyczne.

Jeśli chodzi o estetykę, też nie wszystko jest kwestią gustu lub zmieniających się trendów samochodowej mody. Na przykład z faktem, iż od lat w preferowanej czołówce znajduje się kolor czarny, a zwłaszcza głęboki czarny o bardzo intensywnym zabarwieniu, wiąże się wizualny efekt stosowania coraz mniejszych cząstek użytego pigmentu. W wielu czarnych lakierach dostępnych na rynku używa się dziś pigmentów o wielkości cząstek wynoszącej ok. 100 nm, czyli 600 razy mniejszych od grubości ludzkiego włosa. Nasza firma opracowała produkt o nazwie JetBlack, wykorzystujący technologię cząstek jeszcze 10-krotnie mniejszych. Ten lakier bazowy o szczególnie intensywnej głębi można pokryć lakierem o wysokim połysku lub bezbarwnym matowym. Na rynku pojawiają się również specjalne pigmenty, tak zwane cool-pigmenty, które można wykorzystywać do tworzenia powłok odbijających światło, co zapobiega nadmiernemu nagrzewaniu się nadwozi, ogranicza potrzebę używania klimatyzacji i przedłuża żywotność samych warstw lakierniczych.

Lakiery matowe to jeden z najnowszych trendów. Powstają dzięki odpowiednim środkom matującym, pozwalającym uzyskać powłokę z rozpraszającą światło mikrochropowatą powierzchnią, widoczną tylko przez mikroskop elektronowy. W praktyce uwalnia ona użytkownika od kłopotów z drobnymi zarysowaniami i częstą pielęgnacją lakieru.

Trwałość powłok lakierniczych

Zachowanie pierwotnego wyglądu samochodu zależy przede wszystkim od stanu lakieru, czyli wyrazistości i głębi jego koloru oraz intensywności połysku.

Samochody parkowane przez cały rok na odkrytych parkingach narażone są na szybsze zużywanie się lakieru niż te garażowane w zamkniętych i ogrzewanych pomieszczeniach. Równocześnie jednak producenci lakierów starają się tworzyć produkty coraz bardziej odporne na zmienne warunki pogodowe, promieniowanie słoneczne, zmiany temperatury i ciśnienia, opady deszczu i śniegu. Taka ochrona jest możliwa dzięki powłokom wielowarstwowym, w których każda warstwa ma określoną funkcję.

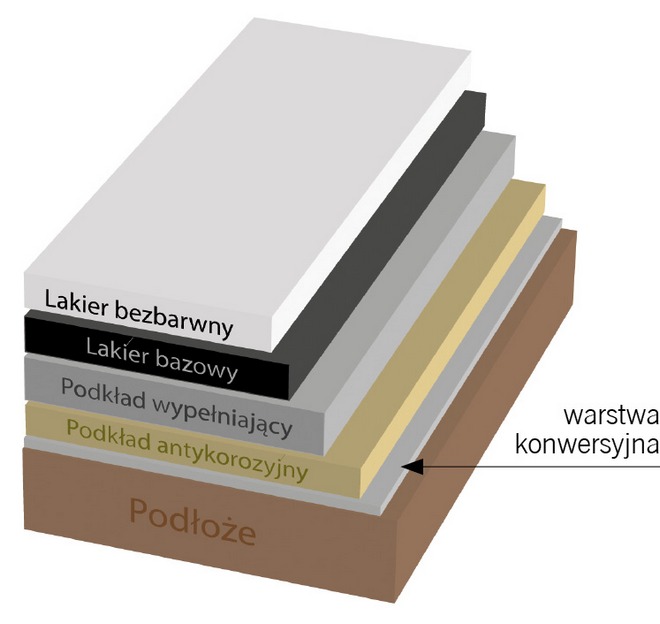

Ogólny schemat struktury wielowarstwowych powłok lakierniczych

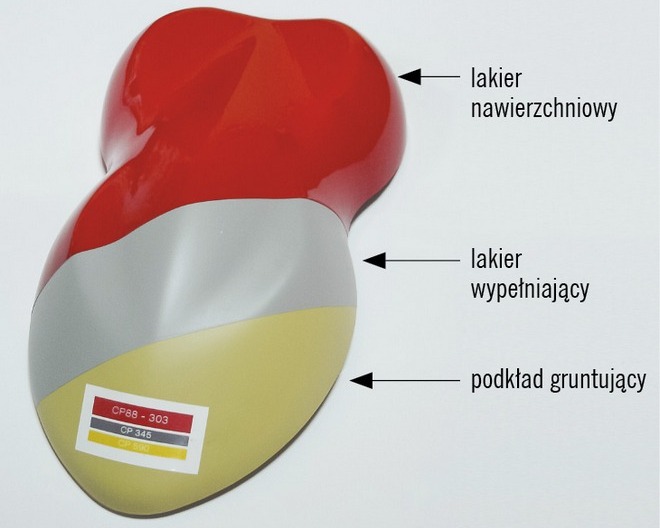

Pierwsza (tzw. konwersyjna) odpowiedzialna jest za dobrą przyczepność. Następną stanowią podkłady wypełniające (np. szpachlówki), które zwiększają odporność na odkształcenia mechaniczne i wyrównują podłoże. Podkłady renowacyjne o dobrej jakości posiadają również składniki antykorozyjne (np. CP 365 marki Profix). Obie te warstwy, niewidoczne dla użytkownika pojazdu, pełnią bardzo ważną funkcję antykorozyjną, decydującą o trwałości całej karoserii.

Kolejną warstwą jest lakier nawierzchniowy, zapewniający odpowiednią ochronę i estetykę pojazdu. Warstwa ta w lakiernictwie renowacyjnym może składać się z kilku kolejno nanoszonych materiałów, którymi mogą być np. lakiery bazowe, lakiery z efektami optycznymi tzw. kameleony itp. Zewnętrznym wykończeniem powłoki jest z reguły lakier bezbarwny, matowy albo z połyskiem. Od niego zależy gładkość powierzchni, a także jej odporność na zarysowanie. Należy pamiętać, że wszystkie warstwy muszą być wzajemnie komplementarne, gdyż wspólnie wpływają na właściwości i trwałość całej powłoki.

Prawidłowy układ materiałów lakierniczych w nowoczesnej powłoce wielowarstwowej

Ochrona przed starzeniem wynika nie tylko z rodzaju powłoki i ilości jej warstw, lecz również ze stanu i przygotowania podłoża przed aplikacją materiałów lakierniczych oraz ze sposobu ich nanoszenia, suszenia i utwardzania. Tak więc zabezpieczenie przed promieniowaniem słonecznym (szczególnie ultrafioletowym) uzyskuje się, dodając do lakierów organiczne i nieorganiczne nanoabsorbery UV. Można w dużym uproszczeniu powiedzieć, że jest to odpowiednik kremu do opalania. Takie dodatki wydłużają żywotność lakieru, zachowując przy tym jego wygląd na wiele lat. Za odporność lakieru na zarysowania odpowiedzialne są dodatki w postaci nanokrzemionki. Rozwój nanotechnologii pozwala bowiem zwiększać odporność powłok na czynniki mechaniczne poprzez wzmacnianie wiązań międzycząsteczkowych.

Te przykłady wskazują, w jakim kierunku zmierzać będzie projektowanie i wytwarzanie lakierów w przyszłości.

Starzenie się lakieru

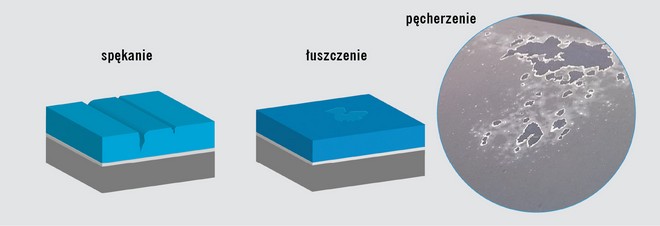

Pod wpływem długotrwałego oddziaływania agresywnych czynników atmosferycznych każda powłoka lakierowa ulega starzeniu, czyli pojawiają się jej defekty, takie jak: utrata połysku, zmiana barwy, spękanie, łuszczenie, pęcherzenie i kredowanie. Uszkodzenia te zmniejszają właściwości ochronne i walory estetyczne powłok. Proces starzenia z natury rozłożony jest na wiele lat. Producenci lakierów, którzy co roku wprowadzają coraz to nowe produkty, nie mają dość czasu, aby sprawdzić, jaki będzie ich stan po tak długim okresie.

Dlatego ze względu na długotrwałość naturalnego starzenia stosuje się laboratoryjne metody przyspieszania decydujących o nim procesów poprzez symulację niekorzystnych warunków atmosferycznych.

Najczęściej spotykane objawy naturalnego starzenia się powłoki

Proces przyspieszonego starzenia może być prowadzony z udziałem jednego, wybranego czynnika (temperatura, wilgotność lub natężenie promieniowania), kilku czynników działających jednocześnie bądź też poprzez cykliczne zmiany ich szkodliwych oddziaływań. Do przeprowadzenia tych testów wykorzystuje się takie urządzenia, jak: komory klimatyczne, komory szoków termicznych, komory solne, komory UV.

W sumie więc wygląd kilkuletniego lakieru na konkretnym samochodzie to wynik wieloletnich doświadczeń, systematycznych badań i poszukiwań nowych rozwiązań przez producentów tego rodzaju materiałów.

Renowacja właściwości ochronnych

Zadaniem lakiernictwa renowacyjnego jest nie tylko przywrócenie oryginalnego wyglądu powłoki, lecz także jej właściwości antykorozyjnych. Przebieg procesu odtwarzania ubytków uzależniony jest od materiałów i technologii wykorzystanych w trakcie produkcji.

We współczesnych samochodach znajduje zastosowanie cały przekrój materiałów konstrukcyjnych: od metali, poprzez tworzywa sztuczne, na elementach kompozytowych kończąc. Jeśli chodzi o korozję, dotyczy ona nadwozia, które w większości modeli jest metalowe. Ochrona polega więc na stworzeniu skutecznej osłony, zapobiegającej przedostawaniu się szkodliwych czynników do metalu. W fazie produkcji odbywa się to np. metodą cynkowania. Nawet cienka warstewka cynku jest w stanie nie przepuścić do stali tlenu i wilgoci. Można również w tym celu wykorzystywać chromowanie. Chrom pokrywający stalowe elementy pojazdów (zderzaki, felgi, klamki, kołpaki itp.) ma nie tylko walory estetyczne, ale również i ochronne. Dzięki swym właściwościom ulega pasywacji i tworzy szczelną powłokę chroniącą powierzchnie metalowe.

Podczas renowacji powłoki ochronę antykorozyjną uzyskuje się zazwyczaj poprzez zastosowanie odpowiedniego podkładu. Najlepiej spełniają tę funkcję grunty reaktywne, tzw. wash primery.

Są to dwukomponentowe produkty, w których rolę aktywatora pełni rozcieńczony kwas fosforowy. W wyniku kontaktu z żelazem otrzymujemy warstewkę fosforanów żelaza, tworzącą skuteczną barierę przed czynnikami korozyjnymi. Podkłady tego typu nanosi się zazwyczaj bardzo cienkimi warstwami (o grubości kilkunastu mikrometrów), dlatego też wymagają jeszcze pokrycia innym podkładem akrylowym lub epoksydowym. Podkłady epoksydowe, dzięki doskonałej przyczepności do metalu oraz silnemu usieciowaniu wewnętrznemu, są doskonałą barierą dla wody. Wadą ich jest jednak długi czasu utwardzania.

Bardzo ważną rolę w odtwarzaniu właściwości antykorozyjnych pełnią dwukomponentowe podkłady akrylowe. Wiąże się z nimi najważniejsza zmiana, jaka nastąpiła w lakiernictwie renowacyjnym. Jest nią czas potrzebny na odbudowanie powłoki ochronnej.

Kiedy klient oddaje samochód do naprawy lakierniczej, liczy na szybki czas naprawy, odtworzenie całej powłoki wraz z jej pełnymi walorami ochronnymi. Można skrócić cały proces naprawczy dzięki metodzie lakierowania "mokro na mokro". W tej technologii nie musimy czekać na pełne wysuszenie poszczególnych warstw materiałów, co znacznie skraca czas renowacji.

By móc skorzystać z atutów tej metody powinniśmy wyposażyć się w odpowiednie produkty. Oprócz wspominanych tu gruntów epoksydowych lub reaktywnych, szczególną uwagę należy zwrócić na podkłady akrylowe. Do produkcji dobrej jakości produktów akrylowych stosowane są żywice ze sporą ilością inhibitorów korozji, jak np. nasz nowy produkt marki Profix CP 365.

Na koniec wypada wspomnieć jeszcze o innych czynnikach, które są nie mniej ważne od jakości i rodzaju użytych materiałów. Po pierwsze więc, przed nałożeniem jakichkolwiek materiałów należy zadbać o poprawne przygotowanie powierzchni przeznaczonej do lakierowania. Po drugie, trzeba pamiętać, że tylko zastosowanie jednej technologii i pełnej gamy produktów jednego producenta stanowi gwarancję odpowiedniej jakości całej powłoki.

Beata Żabicka

0 komentarzy dodaj komentarz