Badania przegubów napędowych Pascal

Inter Cars

Jakość przegubu zależy od właściwości i precyzji obróbki materiału użytego do jego wykonania

Przeguby wałów napędowych należą do tych części samochodu, o istnieniu których przeciętny jego użytkownik dowiaduje się dopiero, gdy mechanik stwierdzi: "To już długo nie pociągnie, trzeba wymienić".

O to, by asortyment przegubów dystrybuowanych przez Inter Cars miał jak najlepszą jakość i żywotność, dba firmowe Laboratorium Labo-Tech, wykonujące odpowiednie badania przed skierowaniem tych produktów do sieci sprzedaży.

Są to przeguby homokinetyczne stosowane na półosiach samochodów z przednim napędem, czyli dziś zdecydowanie dominujących na rynku. Zalety przekazywania momentu napędowego na przednie, kierowane koła to:

- zwartość konstrukcyjna silnika, skrzyni biegów i przekładni głównej, dzięki czemu przestrzeń dla pasażerów i bagażu może być większa;

- zmniejszenie masy własnej pojazdu oraz kosztów jego produkcji i eksploatacji;

- zwiększenie bezpieczeństwa jazdy (lepsza przyczepność dociążonych przednich kół do jezdni, zwłaszcza mokrej lub zaśnieżonej, a także podsterowna charakterystyka stabilizująca jazdę na zakrętach).

Przeguby homokinetyczne mogą przenosić napęd ze stabilną prędkością obrotową nawet przy wzajemnym ustawieniu łączonych nimi odcinków półosi pod kątem przekraczającym 40o, ponieważ elementem sprzęgającym są kule mogące przemieszczać się po swych łukowych bieżniach.

Wymogi dotyczące przegubów

Nie ulega wątpliwości, że dynamiczny wzrost liczby modeli przednionapędowych nie byłby możliwy bez rozwoju konstrukcji i technologii produkcji przegubów. Stawiane im wysokie wymagania determinują użycie wysokojakościowych stali stopowych z dodatkami pierwiastków, poprawiającymi parametry wytrzymałości, ścieralności i odporności zmęczeniowej. Bardzo istotna jest również dokładność obróbki mechanicznej oraz odpowiednie przygotowanie powierzchni ślizgowych, mające decydujący wpływ na trwałość i żywotność przegubów. Zdolność do przeniesienia napędu często w skrajnie niekorzystnych sytuacjach przy maksymalnie skręconych kołach stawia przed producentami szczególne wyzwania. Istotnym czynnikiem mającym wpływ na osiągnięcie, a następnie utrzymanie odpowiedniej jakości produktów, jest odpowiedni program badań i kontroli.

Badania wdrożeniowe

Każdej części samochodowej, szczególnie bezpośrednio odpowiedzialnej za bezpieczeństwo jazdy, są stawiane konkretne wymagania jakościowe. Sprawdzanie jakości części zamiennych umożliwia odpowiednio wyposażona jednostka badawcza, jaką jest laboratorium Labo-Tech. Dzięki realizowanym w nim procedurom mamy możliwość przeprowadzenia badań wdrożeniowych przegubów napędowych, czyli ustalania ich rzeczywistych parametrów technicznych. W efekcie badań ustalamy rodzaj zastosowanego materiału i jego obróbki cieplnej oraz dokładność spasowania poszczególnych elementów przegubu.

Z lewej: cięcie przegubu na próbki poddawane badaniom laboratoryjnym, z prawej: mocowanie przegubu w imaku komputerowej przecinarki

Pierwszym etapem tych badań jest sprawdzenie wymiarów geometrycznych danego podzespołu, pozwalające uzyskać pewność, iż parametry funkcjonalne są spełnione. Dowiadujemy się też, czy wymiary przegubu są zgodne z wymaganymi tolerancjami. Dzięki temu mamy pewność, że producent spełnia założone przez nas wymagania techniczne.

Następnie przegub jest rozbierany na elementy składowe (obudowę, koszyk wewnętrzny, kulki, korpus wewnętrzny), a potem, po oczyszczeniu ze smaru – cięty na laboratoryjne próbki. Kolejnym krokiem jest badanie chropowatości bieżni kulek – zarówno tych znajdujących się na obudowie przegubu, jaki i korpusie wewnętrznym przegubu. Od chropowatości bieżni zależy bowiem rozprowadzanie smaru zmniejszającego tarcie kulek, co ma bezpośredni związek z trwałością przegubu.

Z lewej: przykłady próbek uzyskiwanych metodą cięcia, z prawej: badanie chropowatości powierzchni elementu

W dalszej kolejności sprawdza się twardość poszczególnych elementów. Musi ona mieścić się w ściśle określonych przedziałach. Za duża nie jest wskazana, gdyż może doprowadzić do przedwczesnego zużycia współpracujących części. To badanie daje też informację na temat jakości obróbki cieplnej materiału.

Ostatnim badaniem, dzięki któremu możemy sprawdzić jakość materiału użytego do produkcji przegubu, jest badanie jego struktury wewnętrznej. W tym celu pocięte elementy przegubu inkludowane są w specjalnej żywicy i po odpowiednim przygotowaniu zgładu jest możliwość oceny i analizy metalograficznej próbki. Dzięki temu badaniu uzyskujemy odpowiedź, czy producent zastosował odpowiedni materiał oraz czy poddał go właściwym procesom obróbki cieplnej.

Z lewej: badanie twardości elementów przegubu metodą Brinella/Vickersa, z prawej: próbka metalu po osadzeniu w specjalnej żywicy i oszlifowaniu powierzchni przygotowana do analizy metalograficznej. Widoczne utwardzenie powierzchniowe

Przeprowadzone badania są archiwizowane, dzięki temu możemy monitorować jakość dostaw na przestrzeni tygodni, miesięcy i lat. Stworzyliśmy sprawny system kwalifikacji dostawców, oparty o własne badania. Dzięki temu stale monitorujemy jakość produktów.

Filmy i zdjęcia z badań m.in. przegubów mogą Państwo zobaczyć na naszej stronie internetowej www.labo-tech.eu.

Kontrola jakości

Kontrola jakości elementów napędowych ma na celu wyeliminowanie błędów, które mogą zdarzyć się podczas każdego procesu produkcyjnego. Obejmuje ona nie tylko zweryfikowanie procesu, lecz również sprawdzenie nawet najmniejszych szczegółów mających wpływ na postrzeganie produktu. Stabilność i powtarzalność produkcji jest niezwykle istotnym elementem, który można zweryfikować tylko poprzez systematyczne sprawdzanie gotowych produktów. Równie ważnym elementem jest wizualizacja produktu, dlatego podczas kontroli sprawdzana jest też jakość oznaczeń, opakowań oraz tzw. label kodów. Weryfikację procesów ułatwiają specjalnie stworzone plany kontroli, w tym sprawdzanie geometrii, kompletacji zestawu oraz pakowania.

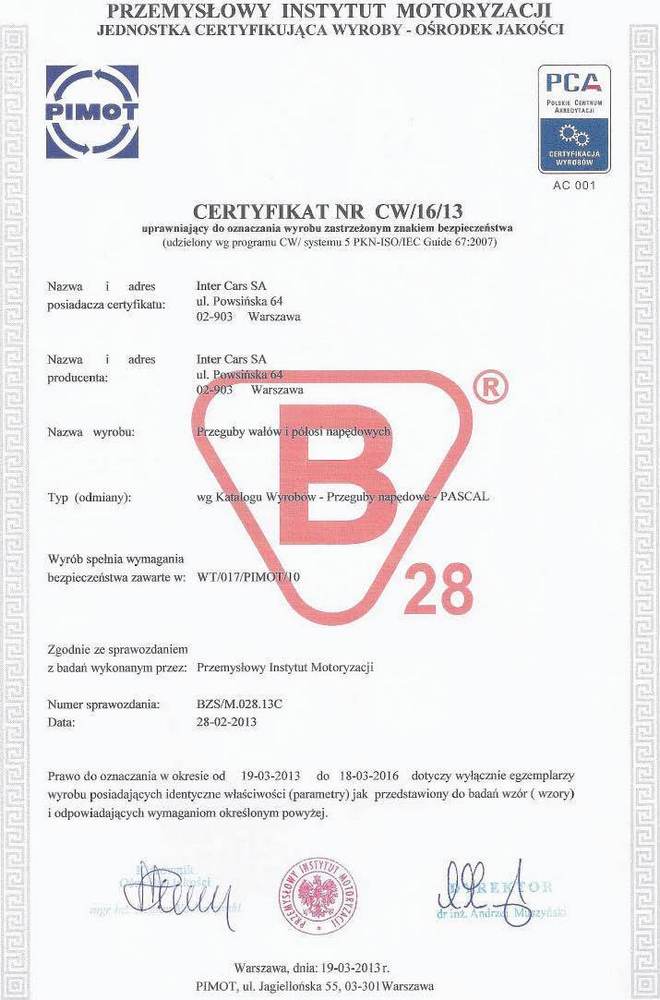

Przedstawiony program badań i kontroli jest niezbędny dla zaoferowania klientowi produktu o wysokiej i stabilnej jakości. Pozytywnym efektem naszego nadzoru jakościowego nad przegubami napędowymi Pascal stało się uzyskanie Certyfikatu Bezpieczeństwa na znak B.

0 komentarzy dodaj komentarz