Wyważanie SmartWeight

Przyspieszony w ostatnich 30 latach rozwój konstrukcji samochodów nie ominął również kół. Mają teraz odmienną budowę i rozmiary, wykonywane są z innych materiałów… Tylko ich kształt pozostał niezmieniony!

W latach 80. ubiegłego wieku standardowe koło przeciętnego samochodu osobowego miało średnicę 13-14 cali i 4-5 cali szerokości. Obręcze wykonane były z blachy stalowej do głębokiego tłoczenia o drobnoziarnistej strukturze. Rzadkie wówczas obręcze ze stopów lekkich były bardzo drogie, a pojawiały się głównie w pojazdach sportowych lub tuningowanych. Standardem stały się już wtedy radialne opony bezdętkowe, ale o żadnym monitorowaniu panującego w nich ciśnienia nie było mowy, chyba, że w pojazdach wolnobieżnych lub wojskowych, gdzie cała aparatura kontroli i regulacji ciśnienia (wraz ze sprężarką) ważyła kilkadziesiąt kilogramów. Ogumienie napełniane azotem miały… pojazdy księżycowe!

Zmieniły się też standardy technicznej obsługi kół samochodowych. Trzydzieści lat temu do ich wyważania używano wyłącznie ciężarków ze stopu ołowiu z antymonem, zakleszczanych (nabijanych) na krawędzi obręczy za pomocą stalowej sprężynki. Brak wyważenia statycznego i dynamicznego kompensowano z dokładnością do 1 g dwoma osobnymi ciężarkami. Przy masach kół wynoszących 8-14 kg, dość skomplikowanej budowie układu wrzeciennego serwisowych wyważarek i maksymalnej ich dokładności pomiarowej rzędu 0,1 g – skonstruowanie dobrej i powtarzalnej maszyny udawało się nielicznym dużym firmom z branży, zwykle dostarczającym te produkty dla przemysłu samochodowego. Tylko one bowiem mogły sobie pozwolić na szerokie badania i wykorzystywanie najnowszych metod obliczeniowych.

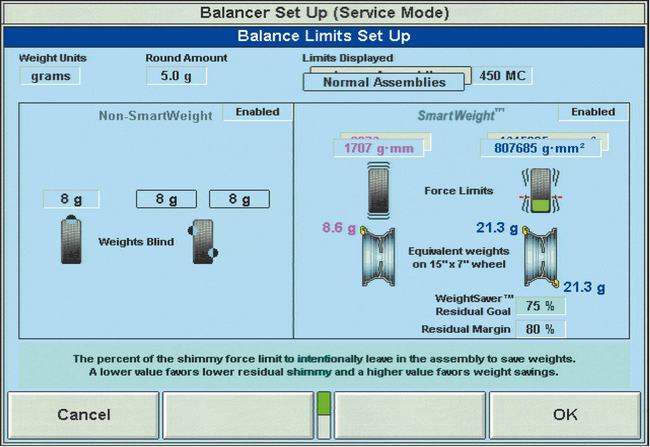

Rys. Możliwość wzajemnej kompensacji niewyważeń

Przez kilka lat klienci serwisów ogumienia nie mogli zrozumieć, dlaczego wówczas, gdy maszyna wykazywała po jednej stronie obręczy niewyważenie 23 g i po drugiej 41 g, serwisant stosował odpowiednio ciężarki 25 g i 40 g, a po zakończeniu wyważania niewyważenie wynosiło wciąż jeszcze np. 2-3 g po jednej i 1-2 g po drugiej stronie koła. Dla eliminacji tego rodzaju nieporozumień producenci wyważarek wprowadzili tzw. „tolerancję” lub „wartości ukryte”, czyli zaokrąglanie przez maszynę wyników pomiarów w granicach 4 lub 5 g, gdyż najmniejszy ciężarek ważył właśnie 5 g, a inne stanowiły wielokrotność tej masy. Dzięki temu klient był zadowolony, widząc końcowy wynik wyważania, sygnalizowany komunikatem „zero” lub „OK”.

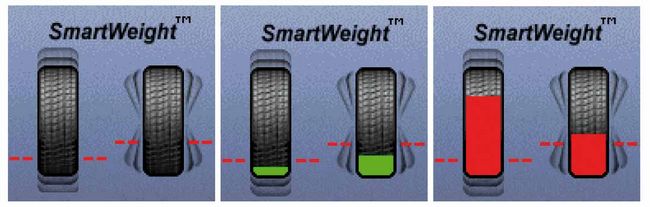

Rys.: Ograniczenia ryzyka drgań przy wyważaniu SmartWeight

Czy to znaczy, że go w ten sposób oszukiwano? No może, ale bez jego odczuwalnej szkody, bo koła mimo drobnego niewyważenia nie powodowały wibracji. Nawet tak solidna firma, jak BMW, wymagała wtedy od swych dostawców kół wyważenia statycznego i dynamicznego z dokładnością nieprzekraczającą 7 g i rzeczywiście drgań nie stwierdzano w żadnym samochodzie wyjeżdżającym z fabryki. Osobiście uważam jednak, że sprzęt pomiarowy powinien podawać prawdziwe wyniki (w tym wypadku z dokładnością do 1 g), a ich ocena lub interpretacja jest zagadnieniem odrębnym.

Rys. 1. Ustalenie granicy wrażliwości koła; 2. niewyważenia poniżej granicy wrażliwości nie powodują drgań;

3. niewyważenia powyżej granicy wrażliwości wymagają stosowania ciężarków

Widoczne na pierwszej ilustracji koło balansowe ponad 100-letniego zegarka wyważane jest z dokładnością do tysięcznych części grama (!) za pomocą wkrętów umieszczonych na jego obwodzie, a słu ży do odmierzania czasu, wykonując 14 400 wahnięć w ciągu godziny. Jego niewyważenie powoduje, że zegarek spieszy lub spóźnia. Mimo tak precyzyjnej regulacji najdokładniejsze tego rodzaju konstrukcje odznaczały się punktualnością rzędu +/– 5 sekund na 24 godziny.

W odniesieniu do obręczy samochodowej o masie 8 kg zastosowanie identycznych kryteriów dokładności wyważenia, jak w przypadku koła balansowego w zegarku, byłoby absurdalne. Nie większy sens ma jednakowe pod tym względem traktowanie kół małych i lekkich oraz dużych i ciężkich, a przecież do tej pory tak samo oceniane były przy równej wartości niewyważenia kół o średnicy 13” i 22”. Jak w takim razie wyważać koła o większych rozmiarach i masach, by z jednej strony – nie stosować do nich przesadnie „aptekarskiej” miary, a z drugiej – nie dopuszczać do ich szkodliwych drgań?

Obecnie standardowe koło samochodu kompaktowego ma obręcz o średnicy 15, 16 lub nawet 17 cali przy szerokości 7-8 cali. Analogiczne wartości w SUV-ach to 18-20 cali średnicy i 8-9 cali szerokości. Im większe wymiary, tym większa masa, a zatem i moment bezwładności w ruchu obrotowym. Jeżeli jesteśmy w stanie zmierzyć ten moment, to także możemy obliczyć, jaka siła przyłożona w miejscu siły niewyważenia statycznego i jaka para sił (moment) odpowiadających niewyważeniu dynamicznemu spowoduje drgania konkretnego koła, czyli wyprowadzi je z pozycji równowagi.

Moment bezwładności koła można zmierzyć podczas wprawiania go w ruch obrotowy na wrzecionie wyważarki. W praktyce, np. dla „małego” koła o wymiarach 15”x7”, a właściwie dla jego momentu bezwładności, ekwiwalent granicy siły powodującej drgania przeliczony na masy ciężarków wyniesie po ok. 9 g dla drgań pionowych (niewyważenie statyczne) i po ok. 21 g dla trzepotania (niewyważenie dynamiczne).

Jeśli więc dla koła założonego na wrzeciono maszyny wyniki pomiarów niewyważenia wypadną poniżej tych wartości, to nie będzie ono wpadało w drgania spowodowane niewyważeniem statycznym lub dynamicznym. Dla bezpieczeństwa należy tu zastosować pewną granicę umowną na 25% poniżej progu wrażliwości koła na drgania. To znaczy, że za dopuszczalne dla koła 15” x 7” uznać można wartości mniejsze niż: 7 g dla niewyważenia statycznego i 16 g dla dynamicznego.

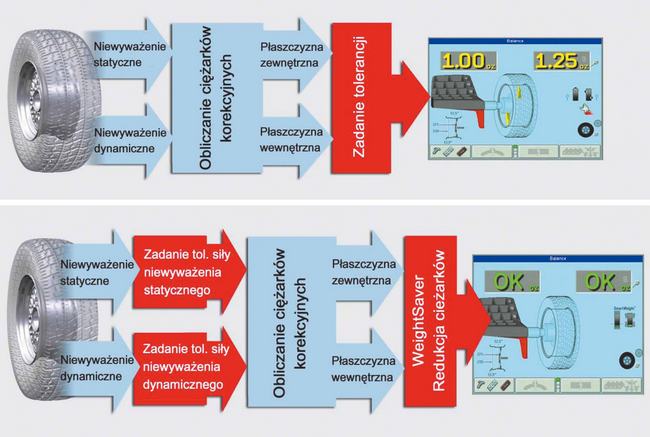

SmartWeight jest nową metodą wyważania, opartą na doborze tolerancji oddzielnie dla siły niewyważenia statycznego i oddzielnie dla pary sił powodującej niewyważenie dynamiczne. Dopuszczalne limity tych sił są uzależnione od momentu bezwładności konkretnego koła. Założenie ciężarków wyważających spowoduje zejście poniżej obliczonych przez maszynę limitów z bezpiecznym zapasem. Drgania nie będą występowały. W porównaniu ze standardową metodą wyważania „do zera” statystycznie oszczędzamy do 40% masy ciężarków przy zachowaniu pożądanego efektu, czyli braku drgań koła.

Rys.: Szanse nowej metody i ograniczenia starej: u góry – wyważenie tradycyjne, u dołu – SmartWeight

Metoda ta zapewnia jeszcze jedną korzyść: często zdarza się, że do wyważenia koła trzeba użyć tylko ciężarka z jednej strony. Wtedy, oprócz oszczędności materiału (ciężarków), odnotujemy też oszczędność robocizny z powodu mniejszej ilości wykonywanych operacji.

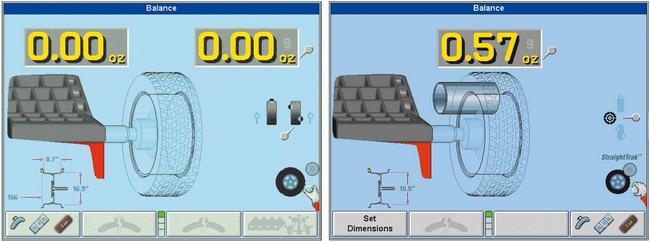

Rys.: Wyniki kontroli wykonanej metodą tradycyjną po wyważeniu SmartWeight: z lewej niewyważenie dynamiczne

, z prawej statyczne

Istotna niedoskonałość metody tradycyjnej wynika z równoważnego traktowania niewyważenia statycznego i dynamicznego w sensie wpływu na drgania koła. Tymczasem okazuje się, że koła zaczynają drgać przy 3-4-krotnie mniejszej sile niewyważenia statycznego w porównaniu z wartością pary sił powodujących niewyważenie dynamiczne. W metodzie tradycyjnej ciężarki są tak dobierane, by wyeliminować jednocześnie drgania spowodowane obydwoma rodzajemi niejednorodności masy. W efekcie przy wskazaniach „0” i „0” na wyświetlaczu wyważenia dynamicznego pozostaje równolegle kilkanaście gramów niewyważenia statycznego, określanego jako resztkowe. Może to być powodem reklamacji klientów ze względu na wywoływane tym stanem pionowe drgania koła. Poza tym w metodzie tradycyjnej tolerancję stosuje się tylko w odniesieniu do ciężarka korekcyjnego, a nie – do ustalania limitów sił niezrównoważonych powodujących wibracje.

We współczesnych wyważarkach istnieje możliwość alternatywnego korzystania z obydwu tych metod, co oznacza, że dla tego samego koła można analizować wyniki obliczone zarówno metodą klasyczną, jak i systemem SmartWeight.

Do praktycznych zalet metody SmartWeight należą niewątpliwie:

- dostosowanie tolerancji wyważania do wielkości (masy) koła;

- znaczne oszczędności ciężarków wyważających (do 40%), bez straty jakości wyważania, czyli bez drgań spowodowanych niejednorodnością masy;

- oszczędność czasu obsługi koła wskutek mniejszej liczby wykonywanych czynności (np. użycie tylko jednego ciężarka);

- kontrola eliminująca możliwość przekroczenia limitu wrażliwości koła na drgania zarówno dla niewyważenia statycznego, jak i dynamicznego, co daje możliwość dopasowania limitów wyważenia do zaleceń producentów samochodów.

Bywają też przypadki, w których metoda SmartWeight okazuje się jedyną praktycznie uzasadnioną. Wyważanie tradycyjne okazuje się bowiem niemożliwe i niecelowe na przykład w przypadku niewyważeń kół w SUV-ach, gdy z pomiarów wynika potrzeba zastosowania ciężarków o masie znacznie przekraczającej 100 g. Zmiana surowca, z którego są one wykonywane, czyli z ołowiu na lżejszy cynk lub stal nierdzewną – dodatkowo zwiększa ich wymiary. W systemie SmartWeight masy ciężarków korekcyjnych są z reguły zdecydowanie mniejsze.

0 komentarzy dodaj komentarz