Eliminacja drgań kół

Drgania kół samochodowych próbuje się usuwać różnymi sposobami, ale nie zawsze są to zabiegi skuteczne. Samo zjawisko staje się coraz poważniejszym problemem, czasem wręcz nierozwiązywalnym...

Byłem niedawno w zakładach jednego z wielkich producentów samochodów, gdzie montowane koła o rozmiarze 20 cali są w 100% przedmiotem reklamacji klientów właśnie z powodu nieusuwalnych drgań. Niemożliwe? A jednak to prawda. Przysłowiowe szczęście w nieszczęściu polega tu na tym, że problem wystąpił w skali przemysłowej, więc musi znaleźć jakieś pozytywne rozwiązanie. Gorzej, gdy podobne kłopoty spotykają indywidualnego konsumenta.

Nawet bez szczegółowych badań można podejrzewać, iż przyczyną usterki jest duży rozmiar kół. W końcu 20 cali to nie jakieś 13 lub 14. Źle to wróży na przyszłość w sytuacji, gdy odsetek modeli samochodów z kołami 13-, 14-calowymi radykalnie się zmniejsza w porównaniu z trendami lat 80. i 90. ubiegłego stulecia. Teraz standardem są koła o średnicach 17 cali, a coraz częściej 18 albo 19. Zdarzają się też 20–22-calowe. Wszyscy ich użytkownicy chcą jednak po staremu jeździć bez niepotrzebnych drgań.

Producenci felg odlewanych bądź kutych ze stopów lekkich radzą sobie z tym problemem dzięki zwiększonej dokładności ich wykonania w zakresie współosiowości otworów i bicia powierzchni współpracujących z oponą. Fabryczna jakość obręczy zależy od dokładności kontroli procesu odlewania i późniejszej obróbki skrawaniem, a sprawdza się ją ostatecznie, mierząc wartość niewyważenia statycznego (w pierwszym rzędzie) i dynamicznego. Technologia kucia jest znacznie droższa, ale też niedokładności kształtu wyrobu są zdecydowanie mniejsze.

Potem jednak o stałość pierwotnych parametrów dba już tylko użytkownik samochodu. Dlatego tak ważna staje się oferta usług polegających na kontroli bicia obręczy i wprowadzaniu drobnych korekt jej kształtu po małych uszkodzeniach. Optymalnym sprzętem są w tym wypadku przyrządy pomiarowe zintegrowane z wyważarkami wyższej klasy oraz tzw. prostowarki do felg. Zadowalające efekty daje też umiejętne użycie prostych przyrządów mierniczych, np. czujników zegarowych. Wszystko sprowadza się do tego, by dla eliminacji drgań koła nie dopuścić do nadmiernego bicia promieniowego i osiowego obręczy, mierzonego w obszarze przylegania stopki opony. Ogólnie przyjmuje się, że wartość bicia promieniowego i osiowego nie powinna przekraczać 1,0 mm. Niektórzy producenci traktują ten wymóg ostrzej, np. Porsche dopuszcza tylko 0,5 mm i nie zezwala na żadne prostowanie felg.

Producenci obręczy stosują kryterium statyczne ich niewyważenia. Moja zaś praktyka wyniesiona szczególnie z linii produkcyjnych podpowiada, że limity niewyważenia powinny nieznacznie maleć ze wzrostem średnicy obręczy. To znaczy, iż w bardzo dobrych (np. na pierwszy montaż) felgach 17–22-calowych masa ciężarka korygującego niewyważenie statyczne obręczy z otworem na zawór nie powinna przekraczać 20–30 g, by uniknąć ryzyka wystąpienia drgań. W przypadku obręczy jakości dopuszczalnej w tzw. aftermarkecie granicę tę można podnieść do 40–50 g.

Inne wymogi dotyczą obręczy specjalnie przeznaczonych do tuningu pojazdów, gdzie dopuszczalna wartość niewyważenia statycznego ograniczana jest niekiedy do 15 g, a uzyskuje się ją poprzez bardzo dokładną obróbkę (odlewanie lub kucie) i kontrolę jakości.

Opony są trudniejsze do osobnego zdiagnozowania (czyli bez połączenia z obręczą), gdyż mają bardziej od felg skomplikowaną budowę i zawierają wiele różnych niejednorodnych materiałów (stal, guma, tkanina, tworzywa syntetyczne). Wszystkie te elementy muszą tworzyć oponę jednorodną pod względem sztywności, masy i kształtu, a poza tym nadawać jej odpowiednią przyczepność do podłoża i sprężystość w całym okresie eksploatacji, cichobieżność i niskie opory toczenia itp., itd. Jak wiemy, kryteria te są często wzajemnie sprzeczne. Z punktu widzenia tego artykułu najważniejsze jest, by opona nie generowała drgań albo przynajmniej stwarzała możliwość ich eliminacji lub choćby zdiagnozowania przyczyn.

Tu także, jak w przypadku obręczy, podstawowe znaczenie ma niewyważenie statyczne i dynamiczne, jednak można je zmierzyć jedynie po odpowiednim napompowaniu opony i prawidłowym jej zamocowaniu w obrębie przylegania stopki. W tym celu kilkadziesiąt lat temu opracowano przemysłowe maszyny TUG (tire uniformity gauge), służące do pomiaru jednorodności opon zgodnie z zaleceniami standardów SAE J332. Urządzenia te, zwane powszechnie optymizerami, stosowane są wyłącznie na końcach linii produkcyjnych w fabrykach opon i to nie we wszystkich. Jako testery end of line spełniają rolę nie tylko końcowej kontroli jakości opon, lecz mają też ustalać optymalne ich ustawienie względem obręczy podczas montażu kół.

Informacją o tym, że opona była sprawdzona w fabryce na omawianym urządzeniu są dwie kolorowe (żółta i czerwona) kropki na jednym jej boku. Takiej kontroli powinny podlegać w zasadzie wszystkie opony z indeksem prędkości powyżej H, ale w praktyce dotyczy to tylko opon na tzw. pierwszy montaż i to, niestety, nie zawsze.

Bardzo dobrze zasadę montażu, a właściwie zestawiania opony z obręczą, omawia biuletyn Matched Mounting z 28 stycznia 2003 roku, wydany przez japońską firmę oponiarską Yokohama, a oparty na informacjach Rubber Manufacturer Asociacion – organizacji zrzeszającej wszystkich producentów opon. Odnosi się on do opon tego producenta, ale zawiera ustalenia stosowane też przez pozostałych.

W celu ułatwienia prawidłowego wyważenia Yokohama umieszcza czerwone i żółte oznaczenia na ścianie bocznej opony, aby umożliwić jej jak najlepsze dopasowanie do obręczy. Oznaczenia te wskazują na dopasowanie opony do obręczy jedną z dwóch następujących metod:

- metoda dopasowania jednorodności (oznaczenie czerwone),

- metoda dopasowania masy (oznaczenie żółte).

W pierwszej z nich czerwony znak wskazuje miejsce maksymalnej zmiany siły promieniowej opony. Punkt ten powinien znaleźć się przy oznaczeniu minimalnego bicia promieniowego obręczy (kolorowa plamka lub nacięcie). Zmienność (oscylacja) siły promieniowej w całym kole powinna być w ten sposób zminimalizowana.

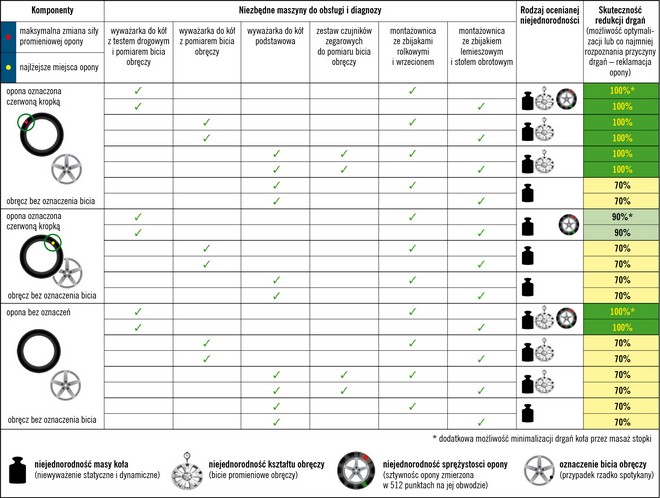

Nie we wszystkich obręczach można wskazać punkt minimalnego bicia promieniowego, przez co dopasowanie metodą jednorodności jest czasem niemożliwe. W takim przypadku należy zastosować metodę dopasowania masy, przy której żółty punkt oznaczenia, wskazujący najlżejsze miejsce opony, powinien być wyrównany z trzpieniem zaworu, czyli z miejscem teoretycznie najcięższym. Dopiero po spasowaniu opony z obręczą według którejś z tych metod koło może być wyważane. Wybór metody optymalizacji zależy także od wyposażenia serwisu.

Tagi

0 komentarzy dodaj komentarz