Rola diagnostyki w naprawach samochodów (cz. V)

Samochodowe nadwozia samonośne muszą odkształcać się podczas wypadków drogowych w ustalony sposób, by pochłaniać znaczną część energii uderzenia. Z tego powodu ich naprawy są bardzo skomplikowane.

W przedniej i tylnej części samonośnych nadwozi usytuowane są tzw. strefy kontrolowanego zgniotu, a część środkowa, obejmująca przedział pasażerski, odkształca się w minimalnym stopniu, zapewniając tym samym bezpieczną przestrzeń dla kierowcy i pasażerów. Takie rozwiązanie konstrukcyjne poprawia zdecydowanie bezpieczeństwo podróżujących, lecz równocześnie zwiększa zakres odkształceń elementów nadwozia.

Zobacz także:

Rola diagnostyki w naprawach samochodów (cz. I)

Rola diagnostyki w naprawach samochodów (cz. II)

Rola diagnostyki w naprawach samochodów (cz. III)

Rola diagnostyki w naprawach samochodów (cz. IV)

Efektem powypadkowych napraw tak skonstruowanych pojazdów powinno być przywrócenie pierwotnych kształtów i wymiarów zarówno całego nadwozia, jak i jego poszczególnych elementów, co skutkuje odzyskaniem przewidzianej przez konstruktorów, zróżnicowanej wytrzymałości. Stosowane zabiegi renowacyjne wymagają zatem wykorzystania wysoko wyspecjalizowanego sprzętu diagnostyczno-pomiarowego oraz naprawczego.

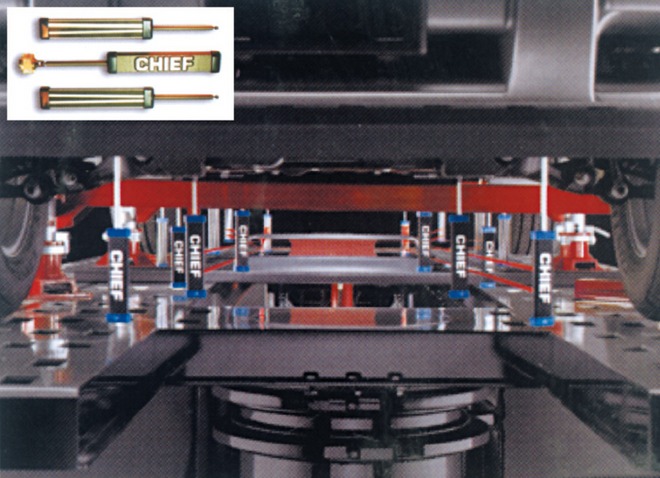

Prosty mechaniczny system do kontroli geometrii nadwozi

Precyzyjne określenie zakresu uszkodzeń realizowane jest poprzez dokonanie dokładnych, trójwymiarowych pomiarów usytuowania tzw. punktów bazowych nadwozia. Są to zazwyczaj wskazane przez producenta w dokumentacji technicznej pojazdu konkretne otwory, zarówno o charakterze konstrukcyjnym, służącym do mocowania podzespołów, jak i pomocniczym, czyli wykonane specjalnie do celów kontrolno-pomiarowych. Skalę powstałych w trakcie wypadku odkształceń można określić, porównując rzeczywiste położenie tych punktów bazowych z ich pierwotnym rozmieszczeniem określonym na tzw. karcie pomiarowej danego modelu i wersji samochodu. Układem odniesienia w trakcie dokonywania pomiarów jest abstrakcyjny prostopadłościan, którego podstawa jest równoległa do podłogi samochodu, a jego dłuższe ściany pionowe są równoległe do wzdłużnej płaszczyzny symetrii nadwozia. Dzięki niemu dla każdego punktu nadwozia pojazdu można określić trzy współrzędne (długość, szerokość i wysokość).

Sprzęt diagnostyczno-pomiarowy

Konkretne urządzenia do pomiaru geometrii nadwozi różnią się między sobą zaawansowaniem technologicznym i komfortem użytkowania. Ze względu na zasadę działania można podzielić je na:

- mechaniczne liniowe – z odczytem na podziałce pomiarowej,

- mechaniczne trygonometryczne – wykorzystujące przeliczane komputerowo pomiary kątów,

- laserowe – z odczytem na ekranach pomiarowych,

- mechaniczno-elektroniczne – wykorzystujące transmisję wyników do jednostki komputerowej,

- laserowo-elektroniczne – z transmisją wyników do jednostki komputerowej,

- ultradźwiękowe – wykorzystujące do pomiaru zjawisko rozchodzenia się fal dźwiękowych o wysokiej częstotliwości.

Mechaniczne przyrządy liniowe posiadają prowadnicę, składającą się z dwóch szyn służących do pomiarów wzdłużnych. Po nich przesuwa się suport używany do wykonywania pomiarów poprzecznych za pomocą pionowych wysięgników ze stożkowymi końcówkami. Gdy stożek znajdzie się w otworze kontrolnym nadwozia, współrzędne kontrolowanego punktu odczytuje się na skalach: wysięgnika (wysokość), suportu (szerokość) i szyn wzdłużnych (długość). Do określania pozycji punktów kontrolnych położonych w wyższych partiach nadwozia używa się dodatkowej bramki pomiarowej, wyposażonej w skalę pionową i ruchomą poprzeczkę z przesuwanymi po niej wysięgnikami. Cała bramka przesuwa się wzdłużnie po prowadnicy głównej.

Laserowy system trygonometryczny Genesis firmy Chief, pracujący metodą skanowania płytek ekranowych podwieszanych w punktach kontrolnych podwozia

W urządzeniach laserowych prowadnica bramowa przesuwana jest po szynach wzdłużnych, a dwie głowice laserowe przesuwane są na niej synchronicznie w płaszczyźnie pionowej. Trzecia głowica przemieszcza się po górnej prowadnicy bramowej i jej zadaniem jest wykonywanie pomiarów górnych partii nadwozia. Czwarta z głowic laserowych wykorzystywana jest do pomiarów dolnych partii nadwozia i umieszczona jest przesuwnie na dodatkowej belce poprzecznej. Odczyt wartości mierzonych realizowany jest poprzez aktualne położenie głowicy pomiarowej na skalach pomiarowych prowadnic w momencie, gdy promień lasera pada bezpośrednio na kontrolowany punkt nadwozia lub na zamocowaną do niego ekranową zawieszkę.

Udoskonaloną wersją urządzeń mechanicznych są przyrządy mechaniczno-elektroniczne. Konstrukcja mechaniczna została wyposażona w tej wersji w część elektroniczną, pozwalającą za pomocą odpowiednich czujników zmieniać wartości mechanicznych przemieszczeń końcówek pomiarowych na sygnały elektryczne. Zintegrowana z urządzeniem jednostka komputerowa przetwarza zebrane w ten sposób dane na ostateczne wyniki pomiarów. Dzięki temu na ekranie monitora widoczne są w trakcie przeprowadzania pomiaru schematy zawierające położenie wszystkich zmierzonych punktów kontrolnych oraz wartości wzorcowe i dopuszczalne odchyłki położenia.

Mechaniczny system współrzędnościowy z elektronicznym przetwarzaniem danych

Niedogodności pomiarowych typowych dla urządzeń mechanicznych i optycznych nie doświadcza się przy korzystaniu z urządzeń trygonometrycznych. Stosowane w tej grupie urządzeń pomiary liniowo-kątowe realizowane są dzięki elektronicznym czujnikom przesuwu i skrętu oraz komputerom dokonującym bardzo szybkich i wielokrotnych obliczeń trygonometrycznych. Występują w tej grupie konstrukcje mechaniczne, jak też i optyczne. W pierwszych do pomiaru służy ramię z kontaktową końcówką. Jest ono połączone obrotowo (przegubem kulistym) z podstawą przesuwaną wzdłużnie po prowadnicach pod mierzonym pojazdem. Możliwość uzyskania dowolnego kąta obrotu ramienia w płaszczyźnie poziomej i pionowej oraz jego przemieszczenia wzdłużne w obrębie prowadnicy pozwalają trygonometrycznie wyliczyć trzy współrzędne każdego kontrolowanego punktu.

W urządzeniach trygonometryczno-optycznych wykorzystuje się wzajemne położenie punktów oświetlanych wirującym promieniem lasera. Układ zapewniający ruch głowicy emitującej światła lasera przy zastosowaniu silnika krokowego umożliwia ustalenie jej kątowej pozycji względem podstawy w chwili, kiedy promień lasera pada na jedną z płytek ekranowych, których identyfikacja realizowana jest przy użyciu odpowiedniego skanera. Zapewnia to przypisanie jej do konkretnego punktu karty pomiarowej pojazdu. Dzięki zastosowaniu dwóch wirujących głowic i znacznej odległości między osiami ich obrotu możliwe jest przyporządkowanie każdej z płytek ekranowych trójkąta o danym boku i dwóch przyległych do niego kątach. Obliczenia trygonometryczne oraz interpretację wyników przeprowadza centralna jednostka komputerowa.

System trygonometryczny z mechanicznym ramieniem pomiarowym

Ostatnią z wymienionych grup urządzeń pomiarowych stanowią systemy ultradźwiękowe. W urządzeniach tych sondy będące nadajnikami fal umieszcza się przy użyciu uchwytów magnetycznych w kontrolnych punktach nadwozia zgodnie z kartą pomiarową badanego pojazdu. Mierzony jest czas dotarcia fali ultradźwiękowej wysłanej z nadajnika (sondy) do odbiornika (belki pomiarowej). Dzięki znanej prędkości rozchodzenia się fali komputer wylicza odległość pomiędzy nadajnikiem i odbiornikiem. Wielkość ta jest więc podstawą określania położenia punktów pomiarowych. Największą zaletą tego typu rozwiązania jest możliwość wykonywania pomiarów w sposób ciągły i bez kolizji z innymi rodzajami prac w tej samej strefie. Dzięki temu można urządzenie tego typu wykorzystywać również w trakcie wykonywania napraw nadwozia, aby śledzić bieżąco efekty poszczególnych ich etapów.

0 komentarzy dodaj komentarz