Rola diagnostyki w naprawach samochodów (cz. IV)

Silnik spalinowy dostarczający energii do napędu pojazdu czerpie ją ze spalanego paliwa, a odpowiednie do bieżących potrzeb dozowanie jej ilości zapewnia przede wszystkim system zasilający.

Zasilanie współczesnych samochodowych silników benzynowych paliwem odbywa się już wyłącznie za pomocą układów wtryskowych, gdyż tylko one zdolne są wytwarzać mieszankę paliwowo-powietrzną o składzie zapewniającym osiąganie odpowiednich parametrów pracy silnika przy jednoczesnym spełnieniu obowiązujących norm emisji do atmosfery substancji zawartych w spalinach.

Zobacz także:

Rola diagnostyki w naprawach samochodów (cz. I)

Rola diagnostyki w naprawach samochodów (cz. II)

Rola diagnostyki w naprawach samochodów (cz. III)

Przy tradycyjnym wtrysku benzyny do przewodów dolotowych silnika optymalny z punktu widzenia powyższych wymogów jest skład mieszanki paliwowo-powietrznej nazywany stechiometrycznym. Oznacza on takie ilości obydwu składników, przy których zostają one całkowicie wykorzystane w procesie spalania, czyli żaden z nich nie występuje w nadmiarze. Przy systemie bezpośredniego wtrysku paliwa do komory spalania mamy do czynienia ze znacznym nadmiarem powietrza, co wymusza konieczność tworzenia tzw. mieszanki uwarstwionej o składzie niejednorodnym. W strefie przeskoku iskry zapłonowej mieszanka ta musi być na tyle bogata, aby jej zapłon następował niezwłocznie i w konsekwencji inicjował również stopniowe spalanie się pozostałej części mieszanki o składzie ubogim.

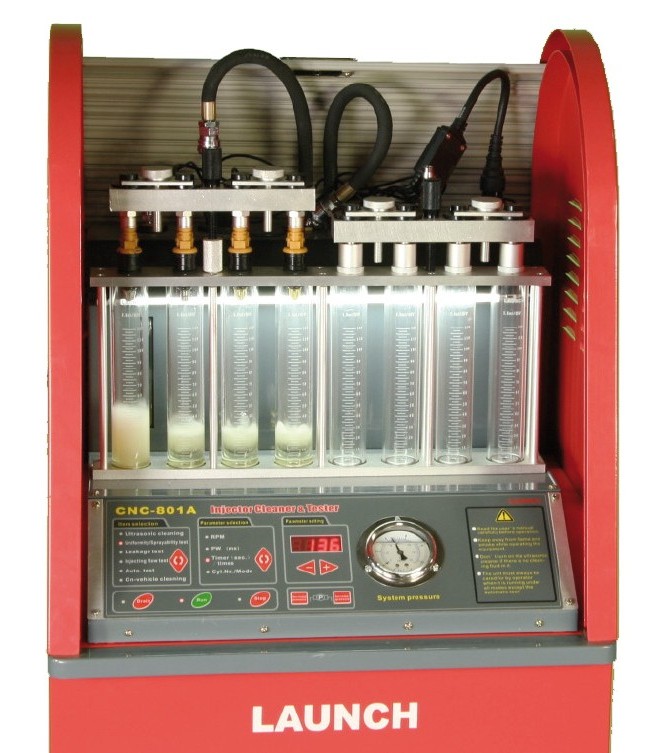

Urządzenie CNC-601 może obsługiwać jednocześnie 6 wtryskiwaczy. Po prawej: jego wersja stołowa CNC-602

Wiele usterek i problemów związanych z uruchamianiem i pracą silnika wynika właśnie z niedomagań układu wtryskowego. Objawami jego nieprawidłowego funkcjonowania są najczęściej:

- zmniejszona moc silnika,

- niestabilna praca na biegu jałowym,

- trudny rozruch,

- zwiększona emisja niepożądanych substancji w spalinach,

- wadliwe działanie katalizatora i sondy lambda,

- sygnalizacja wystąpienia usterki przez elektroniczny sterownik silnika.

Elementami wykonawczymi systemu wtrysku bezpośredniego są wtryskiwacze odpowiedzialne za tworzenie mieszanki paliwowo-powietrznej w cylindrach. Muszą one zapewniać dostarczanie do cylindrów pożądanych w danej chwili i adekwatnych do aktualnego obciążenia silnika dawek paliwa prawidłowo rozpylonego w sprężonym przez tłok powietrzu. Zawory wtryskiwaczy powinny też zachować szczelność pomiędzy kolejnymi fazami wtrysku i oczywiście też przy unieruchomionym silniku.

Podświetlanie menzurek zwiększa dokładność oceny parametrów wtrysku

Wtryskiwacze benzyny stosowane w silnikach o zapłonie iskrowym i wtrysku bezpośrednim sterowane są elektromagnesami uruchamianymi przez impulsy elektryczne, których przebiegi wyznacza elektroniczny sterownik silnika. Wielkość wtryskiwanej dawki paliwa zależy od czasu otwarcia wtryskiwacza, czyli od długości impulsu elektrycznego przepływającego przez uzwojenia cewki elektromagnetycznej. Iglica zaworu wtryskiwacza jest do swojego gniazda dociskana sprężyną, której opór musi przezwyciężyć siła włączonego elektromagnesu. Po zaniku impulsu elektrycznego siła docisku sprężyny opuszcza iglicę zaworu i zamknięty wtryskiwacz pozostaje w stanie spoczynkowym, czyli nie powinien podawać paliwa do cylindra.

Stopień rozpylania paliwa przez wtryskiwacz wyznaczany jest geometrią jego dyszy, lecz praktyczna jakość rozpylania w cylindrze zależy przede wszystkim od drożności otworów wylotowych. Te kanaliki o mikroskopijnych przekrojach są najbardziej narażone na zatykanie wszelkiego rodzaju osadami i zanieczyszczeniami.

Powodem zanieczyszczenia otworów wtryskiwaczy jest zakwaszenie paliwa na skutek zachodzących w nim reakcji chemicznych, a konsekwencją tego bywa uwalnianie się (wytrącanie) najcięższych składników benzyny, takich jak smoły, laki i żywice. Osady i zanieczyszczenia powstające w układzie paliwowym i zatykające otwory wtryskiwaczy można podzielić na dwie grupy:

- miękkie (żywice i inne substancje kleiste) – tworzą one cienką warstwę i łatwo rozpuszczają się w rozcieńczalnikach organicznych;

- twarde (substancje węgliste) – mają wysoki stopień skondensowania, słabo rozpuszczają się w rozcieńczalnikach organicznych.

Zawarte w paliwie związki aromatyczne już w temperaturze około 150°C powodują osadzanie się zanieczyszczeń na wtryskiwaczu, powodując tym samym stopniową utratę jego drożności. Wtryskiwacz osiąga taką temperaturę wówczas, gdy mocno nagrzany silnik zostaje unieruchomiony. Powodem jest brak wewnętrznego chłodzenia wtryskiwacza przez przepływające paliwo. Znajdujące się w nim resztki paliwa szybko odparowują, pozostawiając twarde osady silnie przywierające do ścianek otworów. Osad w otworach tworzy się stopniowo, poprzez narastanie kolejnych warstw i w znacznym stopniu zmienia sposób działania i charakterystykę wtryskiwacza, a tym samym jakość tworzonej mieszanki paliwowo-powietrznej.

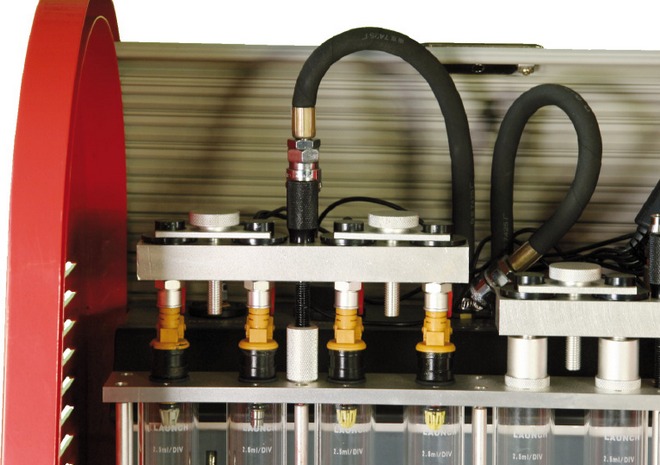

Listwa zasilająca paliwem testowane wtryskiwacze

Znaczne problemy z zanieczyszczeniem wtryskiwaczy silników benzynowych występują również, gdy silnik zasilany jest dodatkowo instalacją gazową. W czasie spalania gazu wtryskiwacz benzyny jest bowiem podgrzewany bez równoczesnego chłodzenia przepływającym paliwem.

Zanieczyszczenie wtryskiwaczy jest przy tym usterką trudną do zlokalizowania, ponieważ wtryskiwacze nie są sprawdzane w trakcie typowych testów diagnostycznych silnika. Poza tym jest to element, który w zdecydowanej większości ma konstrukcję uniemożliwiającą jego demontaż, a w związku z tym nie podlega on żadnej regulacji ani naprawie. Jedynym możliwym zabiegiem, dzięki któremu można przywrócić pierwotne własności wtryskiwacza, jest jego przeczyszczenie.

Do przeprowadzenia diagnostyki wtryskiwaczy konieczny jest ich demontaż z pojazdu oraz badanie za pomocą odpowiedniego, specjalistycznego urządzenia, które umożliwia testowanie rozdzielania wtrysku oraz ciśnienia otwarcia i zamknięcia wtrysku, a także równoczesne symulowanie warunków pracy dla kilku wtryskiwaczy w celu sprawdzenia różnicy ich działania. Kolejną operacją dostępną w takich urządzenia jest testowanie dawkowania, czyli pomiar dawek wtryskiwanych przez każdy wtryskiwacz. Test ten pozwala na określenie stopnia rozpylania każdego wtryskiwacza za pomocą funkcji podświetlania lub przy użyciu specjalnej lampy. Osobną próbą jest testowanie szczelności wtryskiwaczy pod wysokim ciśnieniem doprowadzanego do nich paliwa. Listę tę zamyka testowanie kąta wtrysku i stanu rozpylania.

Myjka ultradźwiękowa

Na tego typu urządzeniu możliwe jest sprawdzenie kilku (do 6 lub 8) wtryskiwaczy danego silnika jednocześnie. Można więc porównywać parametry ich pracy. Powinny być maksymalnie podobne, gdyż jest to warunek równomiernej pracy silnika. Rozbieżność wyników testów z danymi fabrycznymi wtryskiwaczy świadczy o ich ewidentnym zanieczyszczeniu. W tym wypadku wykorzystuje się inną funkcję urządzenia, polegającą na czyszczeniu ultradźwiękowym, usuwającym osady węgla z kilku wtryskiwaczy jednocześnie. Odbywa się to w trakcie elektromagnetycznego sterowania wtryskiwaczami przy równoczesnym generowaniu w płynie czyszczącym ultradźwięków o odpowiedniej częstotliwości. Efektem jest rozkład i wypłukiwanie zapieczonych osadów.

Możliwe jest także czyszczenie systemem flush-back. Funkcja ta umożliwia usuwanie zanieczyszczeń przylegających do wtryskiwaczy poprzez przepłukiwanie ich strumieniem paliwa zmieszanego ze specjalnym detergentem. Przedstawione tu urządzenie pozwala również na czyszczenie wtryskiwaczy bez ich demontażu z silnika. Służą do tego adaptery łączące przyrząd bezpośrednio z układem zasilania w pojeździe. Przy takim zastosowaniu urządzenie czyści również komory spalania.

0 komentarzy dodaj komentarz