Ogólny serwis pojazdów

Fot. OMCN, Finkbeiner, Facom, Klann, Rema Tip-Top

Stanowisko do świadczenia podstawowych usług serwisowych powinno znajdować się w pomieszczeniu całkowicie chronionym przed wpływami atmosferycznymi i obecnością osób postronnych

Naprawa pojazdu polega na wymianie części uszkodzonych na skutek wypadku lub awarii, w ramach obsługi zwanej serwisowaniem wymienia się natomiast elementy ulegające normalnemu zużyciu.

Większość operacji wykonywanych w trakcie obsługi serwisowej ma charakter cykliczny, to znaczy nie zależy od uprzedniej oceny stanu technicznego ewentualnie wymienianych elementów. Operacje cykliczne powtarzane są po upływie ustalonych przez producenta okresów eksploatacji pojazdu, mierzonych liczbą przebytych kilometrów, czasem kalendarzowym bądź występowaniem przemiennych sezonów klimatycznych. Według cyklicznych harmonogramów przeprowadza się też rozmaite czynności kontrolno-diagnostyczne, a od ich wyniku uzależnia się wymianę lub regulację skontrolowanych podzespołów, a także uzupełnienie stanu środków smarnych, płynów eksploatacyjnych, czynników roboczych itp.

Cykle serwisowe

Według stanu licznika kilometrów, czyli tzw. przebiegu pojazdu, dokonuje się wymiany:

- olejów silnikowych (niekiedy też przekładniowych);

- filtrów oleju, paliwa i powietrza

(w tym również filtrów kabinowych); - świec zapłonowych;

- elementów napędu rozrządu (pasy, rolki, napinacze, ewentualnie łańcuchy i koła łańcuchowe);

- pasków klinowych i wieloklinowych napędzających osprzęt silnika;

- smaru w łożyskowaniach kół bądź kompletnych łożyskowań (zależnie od zaleceń producenta pojazdu);

- szczotek w rozrusznikach i alternatorach.

W cyklach wyznaczanych upływem czasu kalendarzowego przeprowadza się wymianę:

- płynów hamulcowych;

- płynów chłodniczych;

- czynników roboczych w klimatyzatorach;

- akumulatorów;

- żarówek i odbłyśników oświetlenia zewnętrznego;

- elastycznych i sztywnych przewodów hamulcowych;

- przewodów gumowych układu chłodzenia, klimatyzacji i w podciśnieniowych urządzeniach wspomagających.

Do okresowych czynności kontrolno-diagnostycznych połączonych z ewentualnymi zabiegami naprawczymi, obsługowymi lub regulacyjnymi należą:

- kontrola stanu ogumienia;

- pomiar ciśnienia powietrza w ogumieniu;

- sprawdzanie zużycia ciernych elementów hamulcowych (okładziny, tarcze lub bębny);

- kontrola poziomu oleju w silniku i zespołach przeniesienia napędu;

- kontrola poziomu płynów (hamulcowego i chłodniczego w odpowiednich zbiornikach wyrównawczych, roboczego w układach spryskiwania szyb i reflektorów, elektrolitu w akumulatorze);

- pomiar stopnia zużycia płynu hamulcowego i chłodniczego;

- badanie sprawności amortyzatorów, zawieszeń, układów kierowniczych i łożyskowań kół;

- kontrola geometrii ustawienia kół;

- diagnozowanie pracy systemów zasilania i zapłonu (poprzez kontrolę składu spalin, badania oscyloskopowe i odczyt pamięci sterowników mikroprocesorowych;

- sprawdzanie szczelności układów wydechowych.

Stanowisko serwisowe

W podstawowym zakresie usług serwisowych realizowanie wszystkich uprzednio wymienionych zadań nie jest wymagane. Najskromniejsze oferty na usługowym rynku ograniczają się do wymiany olejów, płynów eksploatacyjnych, filtrów i świec. Minimalny asortyment usług wymagany od niezależnych placówek należących do wielkich sieci warsztatowych obejmuje prócz tego wymianę tłumików i sprzęgieł, a także obsługę i naprawy (metodą wymiany podzespołów) zawieszeń, układów kierowniczych i hamulcowych. Warsztaty o takim profilu działalności pełnią więc funkcję analogiczną do lekarzy pierwszego kontaktu w służbie zdrowia, czyli mogą w pełni zadowalać klientów jedynie pod warunkiem utrzymywania bliskiej współpracy ze stacjami diagnostycznymi i kontroli pojazdów (SKP) oraz ze specjalistycznymi zakładami naprawczymi.

Rys.: Podnośniki z płytami, podobnie jak stanowiska kanałowe, potrzebują dodatkowych urządzeń umożliwiających obsługę kół, zawieszeń i hamulców

Stanowisko do świadczenia podstawowych usług serwisowych powinno znajdować się w pomieszczeniu całkowicie chronionym przed wpływami atmosferycznymi i obecnością osób postronnych, czyli zamkniętym i ogrzewanym. Zajmowana przez nie powierzchnia robocza musi być dostosowana do maksymalnych rozmiarów obsługiwanego rodzaju pojazdów i umożliwiać swobodne przemieszczanie wokół nich wszelkich potrzebnych narzędzi i urządzeń technologicznych. Konieczny dostęp do obsługiwanych zespołów i podzespołów może zapewnić kanał rewizyjny lub kolumnowy podnośnik warsztatowy. W nowoczesnych warsztatach preferowane jest drugie z tych rozwiązań, ponieważ góruje nad pierwszym pod względem poręczności, czyli łatwości przystosowywania do rodzaju wykonywanych operacji i antropometrycznych cech personelu.

|

|

| Rys.: Ciężkie, wieloosiowe pojazdy użytkowe podnosić można za koła dzięki systemowi indywidualnych kolumn synchronizowanych elektronicznie | Rys.: Do wszystkich prac przy jednośladach wystarcza jednopłytowy podnośnik nożycowy o regulowanej wysokości roboczej |

Wybór optymalnego rodzaju, rozmiarów i parametrów technicznych podnośników warsztatowych powinien uwzględniać z jednej strony zakres wykonywanych prac, z drugiej zaś – wielkość i konstrukcję obsługiwanych pojazdów. Do bieżącej, eksploatacyjnej obsługi pojazdów (wymiany smarów stałych, oleju, płynów roboczych i wszelkiego rodzaju filtrów), a także do wymiany układów wydechowych najwygodniejszy jest podnośnik z płytami najazdowymi i ukrytym pod nimi mechanizmem podnoszącym (konstrukcja nożycowa lub z kolumnami zagłębionymi w warsztatowej podłodze), gdyż zapewnia on szybkie i bezpieczne przeprowadzenie prac przygotowawczych oraz zadowalający dostęp do obsługiwanych elementów.

|

Przy kontroli, obsłudze i naprawach zawieszeń, układów kierowniczych, napędowych lub hamulcowych podnośniki z płytami najazdowymi wymagają zwykle (podobnie jak kanały) stosowania dodatkowych urządzeń podnoszących poszczególne koła lub osie. Dlatego w takich wypadkach znacznie wygodniejsze są podnośniki kolumnowe z regulowanymi wspornikami ramieniowymi, podtrzymującymi konstrukcję nośną pojazdu. Do obsługi samochodów osobowych i lekkich pojazdów użytkowych używane są z reguły podnośniki dwukolumnowe, do ciężkich zaś – wielokolumnowe z elektroniczną synchronizacją. Przy takim wyposażeniu stanowiska podnośniki dodatkowe potrzebne są tylko do demontażu i montażu ciężkich zespołów układu napędowego (np. przy wymianie sprzęgieł). Niezbędnym wyposażeniem każdego stanowiska serwisowego jest mechaniczny układ wentylacyjny o dużej wydajności, umożliwiający wykonywanie czynności diagnostycznych i regulacyjnych przy pracujących silnikach spalinowych. |

Rys. poniżej: Podnośniki kanałowe mogą współpracować też ze stanowiskami dwupłytowymi |

|

Sprzęt i narzędzia

Profesjonalna wymiana płynów eksploatacyjnych wymaga stosowania dość kosztownych urządzeń, zapewniających sprawne i nieuciążliwe dla środowiska naturalnego jej wykonywanie, a także wstępną utylizację pozostających po niej odpadów. W przypadku olejów silnikowych dotyczy to również zużytych filtrów i wkładów filtrujących.

Rys.: W miejscach trudno dostępnych można stosować klucze uniwersalne wykonane w wersji zapadkowej (u góry)

lub oczkowej z drobnym uzębieniem (u dołu)

|

|

| Rys.:Wkrętarki akumulatorowe bardzo usprawniają wykonywanie powtarzalnych operacji montażowych | |

|

Najprostsze przyrządy do usuwania zużytego oleju, płynu chłodniczego lub hamulcowego z podzespołów samochodowych pracują systemem grawitacyjnym. Ich zasadniczą częścią składową są wanny, do których spływa ciecz po odkręceniu korka spustowego lub rozłączeniu przewodów rurowych. Zamiast tradycyjnego „spuszczania” płynów coraz częściej stosuje się obecnie ich odsysanie przez otwory kontrolne lub wlewowe układów. Przynosi to dobre efekty ekonomiczne, ponieważ: skraca czas trwania operacji, zwiększa dokładność opróżnienia, pozwala na przeprowadzenie wymiany w dowolnym miejscu bez konieczności zajmowania podnośnika lub kanału, a także eliminuje możliwość rozlania usuwanej substancji. Zasada działania urządzeń odsysających polega na wytwarzaniu podciśnienia w zbiorniku usuwanej cieczy przez pompy o napędzie elektrycznym bądź pneumatycznym. Zużyte płyny należy starannie segregować i przechowywać w znorma- lizowanych zbiornikach, ułatwiających ich odbiór przez firmy zajmujące się utylizacją lub regeneracją. Napełnianie układów świeżymi płynami następuje przeważnie z detalicznych opakowań ich producenta, jednak przy dużej liczbie klientów zainteresowanych tymi samymi produktami opłaca się ich nabywanie w opakowaniach hurtowych i zakup dodatkowych, pompowych urządzeń dozujących. Do wymiany podzespołów w trakcie przeprowadzanych operacji obsługowych lub naprawczych potrzebne są odpowiednie narzędzia montażowe. Nieodzowny jest więc maksymalnie bogaty zestaw różnych rodzajów uniwersalnych kluczy (z dynamometrycznymi włącznie) do montażu i demontażu połączeń śrubowych. Stanowi on jednak wyposażenie konieczne, ale niewystarczające, ponieważ w elementach podlegających cyklicznym obsługom serwisowym producenci pojazdów często stosują nakrętki i śruby nietypowe, by utrudnić ich demontaż osobom niepowołanym. Z tego powodu zakład serwisowy musi dysponować odpowiednio uporządkowanym zbiorem kluczy i wkrętaków specjalnych do połączeń występujących we wszystkich modelach obsługiwanych pojazdów. Oszczędność czasu i wysiłku personelu, a także poprawę jakości wykonywanych połączeń zapewniają zmechanizowane (pneumatyczne lub elektryczne) pokrętła do kluczy nasadowych i końcówek wkrętakowych. Narzędzia pneumatyczne są lżejsze i bardziej poręczne od elektrycznych, wymagają jednak wyposażenia warsztatu w odpowiednio wydajną sprężarkę i instalację sprężonego, naolejonego powietrza z przyłączami na poszczególnych stanowiskach roboczych. Zły stan połączeń śrubowych w naprawianych pojazdach uniemożliwia niekiedy ich normalny demontaż – mimo zastosowania odpowiednich narzędzi. Funkcja pracy udarowej, dostępna w większości wspomnianych pokręteł zmechanizowanych, rozwiązuje znaczną część tych problemów. Niekiedy jednak konieczne staje się postępowanie awaryjne i trzeba na taką okoliczność zaopatrzyć się w specjalne przecinaki hydrauliczne do usuwania zapieczonych nakrętek, samozaciskowe klucze zębate do uszkodzonych łbów, wykrętaki do śrub urwanych w otworach i szybkobieżną wiertarkę z kompletem ostrych wierteł. |

| Rys.: Proste z pozoru klucze pazurkowe są jednak urządzeniami specjalnymi, przystosowanymi specjalnie do konkretnych połączeń | |

|

|

| Rys.: Kleszcze do montażu pierścieni rozprężnych, podobnie jak ściągacze, są narzędziami w znacznym stopniu uniwersalnymi | |

|

|

| Rys.: Najprostszy, uniwersalny zestaw do profesjonalnej wymiany oleju |

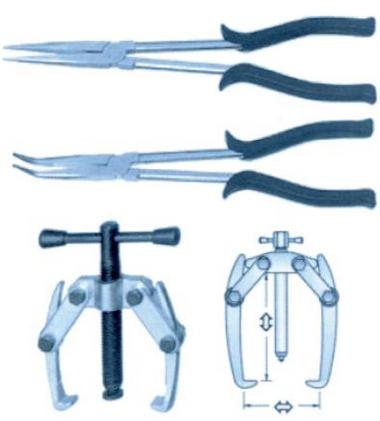

W pracach montażowych niezbędne są również narzędzia do obsługi połączeń wciskowych, czyli różnego typu ściągacze i wyciskacze. W ich wersjach profesjonalnych zamiast śrub stosuje się coraz częściej tłokowe siłowniki hydrauliczne, odznaczające się większą siłą maksymalną i szybkością działania niż siłowniki śrubowe. Do niektórych modeli pojazdów potrzebne są specjalne odmiany konstrukcyjne tego rodzaju narzędzi.

|

|

| Rys.: pecjalnych narzędzi wymaga obsługa połączeń systemowych stosowanych przez poszczególnych producentów | Rys. :Wózki warsztatowe nie są konieczne ze względów technologicznych, ale wymuszają porządek na stanowisku roboczym i podnoszą ogólną kulturę pracy |

Do rozłączania rurowych połączeń stożkowych lub stożkowo-kołnierzowych, a także do rozwierania obejm zaciskowych o przeciętym obwodzie stosuje się specjalne rozpieracze klinowe, o konstrukcji dźwigniowej, śrubowej lub hydraulicznej.

Ponadto przy naprawach zawieszeń, układów hamulcowych i napędowych konieczne są specjalne narzędzia montażowe, takie jak:

- blokady do unieruchamiania części obrotowych podczas odkręcania lub dokręcania połączeń śrubowych usytuowanych na osi ich obrotu;

- napinacze sprężyn zawieszenia (uniwersalne i specjalne, dostosowane do poszczególnych typów pojazdów);

- kleszcze do montażu i demontażu sprężyn powrotnych szczęk hamulcowych;

- komplety narzędzi serwisowych do rozbiórki i składania hamulców tarczowych;

- kleszcze ściskające i rozwierające (zwykłe lub zapadkowe) o specjalnych końcówkach do wyjmowania i zakładania sprężystych pierścieni zabezpieczających;

- kleszcze do montażu i demontażu różnego rodzaju sprężystych zacisków przewodów elastycznych.

Wymiana części układów wydechowych, które w nowoczesnych samochodach coraz częściej wykonywane są jako nierozbieralne, wymaga przeważnie cięcia ich na segmenty za pomocą szlifierki kątowej z tarczami tnącymi do metalu. Nowe części zamienne mocuje się do nieuszkodzonych metodą spawania. Oznacza to konieczność:

- wyposażenia warsztatu serwisowego w automat spawalniczy typu mig-mag z kompletnym oprzyrządowaniem, osłonami zatrzymującymi iskry i światło łuku elektrycznego oraz systemem odsysania zanieczyszczeń gazowych ze stanowiska spawalniczego;

- zapewnienia dostaw materiałów spawalniczych i gazów technicznych;

- segregowania części układów zużytych i oddawania ich do utylizacji.

0 komentarzy dodaj komentarz