Naprawa zawieszeń

Podczas normalnej eksploatacji samochodu usterki mechanizmów podwozi pojawiają się niepostrzeżenie i nasilają zwolna. Charakterystyczne stuki na nierównych nawierzchniach występują znacznie później.

Kierowcom zgłaszającym się do warsztatów z problem bliżej nieokreślonych hałasów słyszanych spod podłogi warto uświadamiać pożytki wynikające z regularnej kontroli geometrii ustawienia kół. Elementy zawieszeń zużywają się bowiem stopniowo i tylko poprzez dokładne pomiary można ocenić zaawansowanie tego procesu. Na co dzień stały użytkownik pojazdu nie dostrzega lub bagatelizuje takie objawy, jak tendencje do samoczynnej zmiany prostego kierunku jazdy, nierównomierne zużywanie się opon i ich hałaśliwa praca przy pokonywaniu ostrzejszych zakrętów lub ogólna niestabilność ruchu na śliskich drogach. Tymczasem wszystkie te zjawiska są bardzo niebezpieczne.

Mechanik troszczący się o klienta i jego samochód powinien przy każdej okazji nie tylko uważnie oglądać bieżniki opon, lecz także odbyć krótką jazdę próbną, w trakcie której wspomniane nieprawidłowości dają się wstępnie bez trudu zidentyfikować. Dokładniejsze ich zbadanie umożliwiają właśnie pomiary kątów ustawienia kół przeprowadzone na odpowiednim stanowisku kontrolnym. Gdy wykazują one niedopuszczalne odchyłki od wartości wzorców określonych w dokumentacji technicznej danego modelu i wersji pojazdu, konieczne staje się wykonanie odpowiedniej regulacji z użyciem tych samych przyrządów pomiarowych. To przeważnie wystarcza, by usunąć stwierdzone usterki, lecz nie jest nigdy trwałym rozwiązaniem problemu.

Przyczyny "rozregulowania"

Nawet doświadczeni warsztatowi profesjonaliści, choć doskonale wiedzą, iż poprawnej geometrii podwozia nie można w żadnym samochodzie ustawić raz na zawsze, często podświadomie wierzą w niemal całkowitą i cykliczną odwracalność tych regulacyjnych operacji. Przyjmują słusznie, iż po każdym przywróceniu właściwego stanu, geometria z czasem "rozregulowuje się sama" i w związku z tym wymaga powtórzenia poprzednich zabiegów oraz ewentualnie zastosowania jakichś dodatkowych, wcześniej jeszcze niepotrzebnych.

Kontrola geometrii podwozi pełni funkcję wstępnej diagnozy stanu zawieszeń i układów kierowniczych

Jak jednak dochodzi do owego odwrócenia wprowadzonych zmian? Do korekty kątowego ustawienia kół i sworzni zwrotnic służą zwykle specjalne mechanizmy śrubowe lub mimośrodowe, czasem też przestawne zamocowania elementów zawieszeń albo regulacyjne podkładki o kalibrowanej grubości. W pojeździe, który podczas użytkowania utracił właściwe parametry jezdne, żadne z tych urządzeń nie noszą śladów samoczynnych przemieszczeń bądź uszkodzeń. Przeciwnie: ich zabezpieczające śruby lub nakrętki stawiają przeważnie znaczny opór przy próbach odkręcania!

Zatem stwierdzone rozregulowanie musi następować w całkiem innych miejscach, a wprowadzane korekty nie likwidują jego wciąż pogłębiających się przyczyn, lecz tylko kompensują doraźnie ich negatywne skutki.

Niewłaściwe kąty ustawienia kół są przeważnie powodowane postępującym zużyciem elementów gumowych

Prawdopodobieństwo odkształcenia sztywnych elementów zawieszeń, np. wahaczy, drążków reakcyjnych, a także kolumn McPhersona – jest znikome i dotyczy wyłącznie skutków jakichś incydentalnych mechanicznych udarów. W kręgu podejrzeń pozostają więc części elastyczne, czyli resory, drążki skrętne, sprężyny spiralne, hydropneumatyczne lub pneumatyczne oraz gumowe bądź metalowo-gumowe przeguby połączeń.

Dodatkowe czynności diagnostyczne

Utrata sprężystości wszelkich elementów resorujących objawia się łatwym do zmierzenia zmniejszeniem prześwitu podwozia, szczególnie przy jego częściowym lub maksymalnym obciążeniu. Przy wahaczach poprzecznych, a dawniej też przy ustawionych poprzecznie resorach, zmieniają się również kąty pochylania kół. Zjawiska te rzadko dotyczą w równym stopniu wszystkich zawieszeń pojazdu, lecz prawidłową metodą naprawy jest zawsze wymiana odkształconych części, zarówno tych najmniej sprężystych, jak i pozostałych, zwłaszcza w obrębie tej samej osi. Ze względu na charakter potrzebnych w tym celu zabiegów montażowych wskazane jest równoczesne zastąpienie nowymi wspomnianych połączeń gumowych i metalowo-gumowych, i to niezależnie od ich wizualnego stanu.

Części sztywne mogą zmieniać swe wymiary i kształty jedynie na skutek korozji lub mechanicznych udarów

Guma bowiem także ulega zmęczeniowemu zużyciu, tracąc swą pierwotną elastyczność. W pierwszym okresie skutkuje to zwiększeniem jej podatności na obciążenia o kierunkach poprzecznych, wzdłużnych i skośnych względem osi obrotu przegubowego połączenia. Większy liniowy lub kątowy zakres wciąż jeszcze sprężystych odkształceń korygowany jest właśnie przez nowe ustawienia zbieżności, kąta pochylenia koła albo wyprzedzenia osi sworznia zwrotnicy.

Metodą regulacji koryguje się odkształcenia elastycznych części zawieszeń tylko w ograniczonym zakresie

W następnej fazie zabiegi dają pożądane efekty tylko przy granicznych pozycjach regulacyjnych albo okazują się całkiem niewystarczające. Oznacza to zawsze konieczność wymiany gumowych tulejek, a wcześniej jednoznacznego ustalenia, które z nich konkretnie tego wymagają. Tu również, jak przy sprężynach, obowiązuje zasada działań symetrycznych, jednak liczba mogących się zużywać elementów jest znacznie większa, a stopień ich zużycia może być bardzo zróżnicowany.

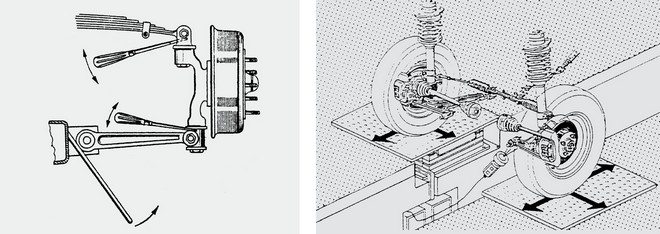

Z lewej: nadmierne luzy w połączeniach zawieszeń najłatwiej wykrywa się za pomocą szarpaków, lecz także ten prosty sposób daje wiarygodne wyniki; z prawej: program ruchów wymuszonych przez szarpak hydrauliczny

Najlepszym do tego celu urządzeniem diagnostycznym jest hydrauliczny szarpak, wymuszający kolejno energiczne ruchy poszczególnych kół samochodu po ich zablokowaniu hamulcami. Siły szarpaka działają przemiennie wzdłuż i w poprzek płaszczyzny obrotu koła i przenoszą się za pośrednictwem zawieszeń na konstrukcję nośną pojazdu. W tym czasie mechanik-diagnosta obserwuje uważnie w świetle silnej lampy warsztatowej zachowanie ruchomych połączeń elementów. Tam, gdzie metalowo-gumowe tuleje są najbardziej zużyte, nadmierny interwał złączonych nimi części staje się wyraźnie zauważalny. Przy całkowitym zniszczeniu gumy w elemencie łączącym dają się też wyodrębnić charakterystyczne stuki, podobne do tych słyszanych podczas jazdy.

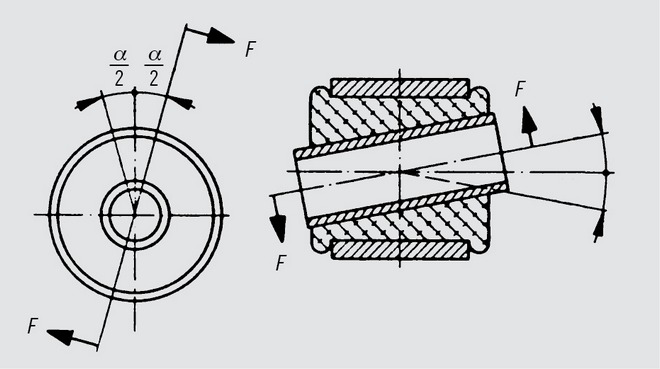

Maksymalne odkształcenia sprężyste tulei metalowo-gumowej podczas jej skręcania (z lewej) i odchylania

Szarpak jest urządzeniem wygodnym w użyciu, lecz niekoniecznym w wyposażeniu każdego warsztatu, gdyż podobne korzyści diagnostyczne może dać boczne podważanie łyżką oponiarską lub dużym wkrętakiem ruchomych przegubów dla wykrycia ich nadmiernych luzów. Jednak subiektywna ocena wartości sił stosowanych w takim badaniu może być przyczyną błędów dopuszczających do dalszego użytku część już nieprzydatną (rzadziej przeciwnych).

Wymiana części zużytych

Zużycie wszelkich sprężyn polega na zmniejszeniu ich strzałki ugięcia przy zmianie obciążenia od zerowego do maksymalnego. Daje się też zauważyć w stanie spoczynkowym przez porównanie wysokości elementu nowego i używanego. Także w nowych sprężynach o tym samym przeznaczeniu wysokość i sprężystość nie są identyczne. Dlatego w wytwórniach dzieli się gotowe wyroby na kilka grup selekcyjnych i odpowiednio je oznacza, przeważnie za pomocą kolorowych punktów. W obrębie jednej osi powinny być montowane nowe sprężyny z takim samym oznakowaniem.

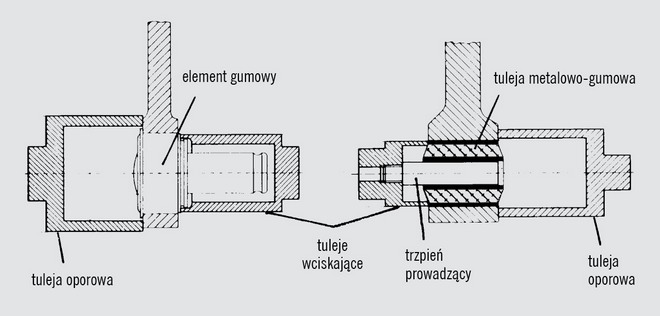

Przyrząd do ściągania i wciskania tulejek gumowych lub metalowo-gumowych

Zużycie elementów metalowo-gumowych może być dwojakiego rodzaju. Pierwszym jest mniej-więcej równomierna utrata sprężystości całej elastycznej masy połączonej metodą wulkanizacji z zewnętrzną i wewnętrzną tuleją stalową. Zjawisko to ma charakter podobny do starzenia się materiału sprężyny i do czasu zerwania wulkanizowanych połączeń nie skutkuje hałaśliwą pracą zawieszeń, a powodowane przez nie zmiany ustawienia kół dają się korygować za pomocą odpowiedniej regulacji.

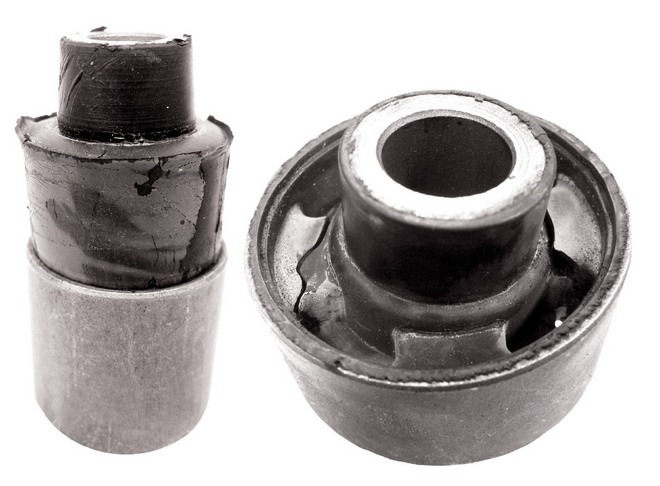

Elastyczne części zawieszeń uszkodzone z powodu niskiej jakości zastosowanej w nich gumy

Możliwości tej nie należy jednak nadużywać poprzez wykorzystywanie skrajnych pozycji regulacyjnych, a tym bardziej przez stosowanie dostępnych na rynku części o celowo zwiększonym zakresie regulacji, np. śrub mimośrodowych zamiast cylindrycznych. Ich użycie może mieć sens wówczas, gdy służy do korygowania drobnych odkształceń w sztywnych częściach zawieszeń. Kompensowanie takim sposobem utraty sprężystości gumy nigdy nie wystarcza na czas zadowalająco długi, gdyż procesy jej starzenia rozwijają się progresywnie.

Uszkodzenie tulejek metalowo-gumowych na skutek nieprawidłowego montażu

Jakość nowej tulei metalowo-gumowej jest trudna do skontrolowania w przeciętnych warunkach warsztatowych. Zależy ona bowiem z jednej strony od doboru składników mieszanki gumowej, a z drugiej – od technologii wykonania połączeń wulkanizowanych. W zakładach produkujących tego rodzaju wyroby ich jakość sprawdza się laboratoryjnie metodą kontrolowanego niszczenia losowo wybranych próbek na specjalnych prasach. Sam wygląd gumy o niczym jeszcze nie świadczy. Dlatego w warsztacie należy unikać montowania tulejek pochodzących od nieznanych producentów.

Prawidłowy montaż i demontaż metalowo-gumowych lub gumowych części zawieszeń powinien się odbywać na podobnych zasadach, jak osadzanie łożysk tocznych w gniazdach. To znaczy, iż nacisk prasy bądź ściągacza należy za pomocą odpowiednich stempli i trzpieni kierować wyłącznie na zewnętrzną część elementu. Wciskanie tulei metalowo-gumowej, np. w otwór wahacza, stemplem opartym na stalowej części wewnętrznej prowadzi nieuchronnie do jej zerwania. Niedopuszczalne jest też jakiekolwiek wykorzystywanie młotka.

0 komentarzy dodaj komentarz