Nowe trendy w budowie nadwozi

Coraz ostrzejsze wymogi ekologiczne, ekonomiczna konkurencja na światowym rynku oraz rosnące standardy bezpieczeństwa i komfortu wymuszają nieustanne zmiany technologiczne w produkcji współczesnych samochodów.

Rygorystyczne normy mające na celu ochronę ziemskiej atmosfery wpływają nie tylko na konstrukcje silników i układów przeniesienia napędu w sensie lepszej ekonomiki procesów spalania i minimalizacji oporów toczenia, lecz także na doskonalenie samonośnych nadwozi pod względem redukcji ich masy i poprawy aerodynamiki. Samochód o 100 kilogramów lżejszy emituje bowiem średnio o 4,7 grama dwutlenku węgla mniej na każdy przejechany kilometr.

Nie mniej ważne od kryteriów ekologicznych są kwestie bezpieczeństwa użytkowników pojazdów drogowych, a te w zadaniach ich konstruktorów przekładają się na jak najwyższą stabilność przedziałów pasażerskich, czyli ich odporność na zginanie (w tym również boczne) i skręcania, a także na dokładne zdefiniowanie charakterystyk odkształceń szkieletów nadwozi w tzw. strefach kontrolowanego zgniotu.

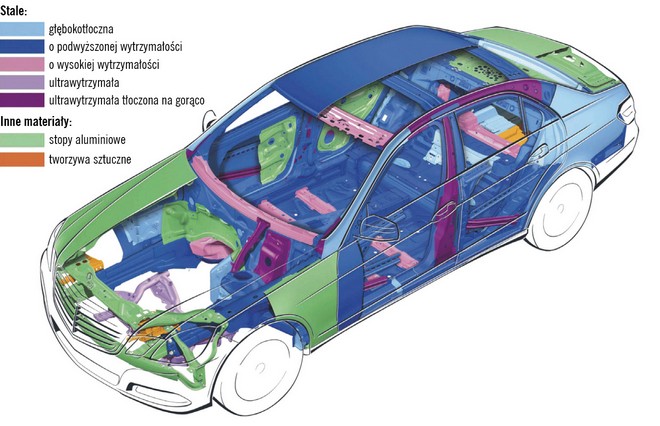

Struktura nadwozia w samochodach osobowych Mercedes-Benz C, GLK, E i S produkowanych po 2007 roku

Warunkiem technicznego postępu w konstrukcjach nadwozi jest odpowiedni rozwój inżynierii materiałowej. To on musi zapewniać producentom samochodów tworzywa odznaczające się wymaganą wytrzymałością mechaniczną, eksploatacyjną trwałością, łatwością formowania, rynkową dostępnością przy stosunkowo niskich kosztach i przydatnością do późniejszego recyklingu lub utylizacji.

Materiały stalowe

Wbrew powszechnym niegdyś oczekiwaniom, stal pozostaje nadal głównym materiałem do budowy samochodowych nadwozi, lecz wykorzystywane są coraz powszechniej całkiem nowe jej rodzaje i technologie obróbki. W materiałowej strukturze standardowego nadwozia zmalał do zaledwie 30% dominujący jeszcze na początku XXI wieku udział stalowych blach głębokotłocznych, nazywanych tak z powodu ich dużej plastyczności. W obecnych bowiem maksymalnie sztywnych i lekkich konstrukcjach nieporównanie bardziej przydatne są stale mało plastyczne, lecz za to odznaczające się bardzo wysoką wytrzymałością.

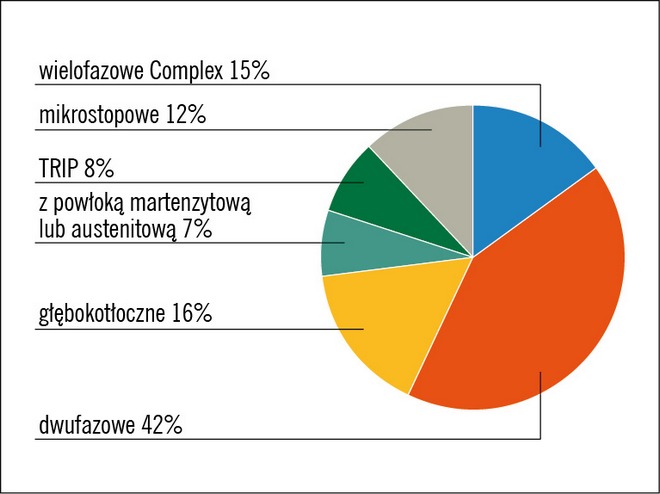

Udział rodzajów stali w nadwoziach produkowanych w pierwszej dekadzie XXI w.

Tym ogólnym trendom sprzyja przyspieszony rozwój metalurgii stali. Wiodące koncerny metalurgiczne, jak np. ThyssenKrupp, w swej ofercie dla przemysłu samochodowego nie ograniczają się już obecnie do standardowych produktów hutniczych, czyli głównie blach o różnych grubościach, składzie chemicznym i cechach wytrzymałościowych. Dziś wytrzymałość tych materiałów dostosowywana jest precyzyjnie do szczegółowych wymagań konstrukcyjnych. W związku z tym coraz większa część elementów nadwozi produkowana jest bezpośrednio w hutach dysponujących lepszymi możliwościami ich kompleksowej obróbki plastycznej, chemicznej i termicznej.

Tradycyjne blachy głębokotłoczne o wytrzymałości na rozciąganie poniżej 100 MPa używane są teraz wyłącznie do produkcji elementów osłonowych nieprzenoszących żadnych zewnętrznych obciążeń. Należą do nich: poszycia drzwi, błotniki, pokrywy przedziałów silnikowych i bagażników. Jednak w tych właśnie zastosowaniach stal jest coraz powszechniej wypierana przez stopy lekkie i tworzywa sztuczne.

Do konstrukcji nośnych sukcesywnie wprowadzano blachy o podwyższonej, wysokiej, bardzo wysokiej i ultrawysokiej wytrzymałości. Noszą one w katalogach poszczególnych koncernów metalurgicznych różne nazwy handlowe, lecz metody zwiększania wytrzymałości są w odniesieniu do analogicznych produktów bardzo podobne. Najprostsza polega na azotowaniu lub/i nawęglaniu miękkiej, niskowęglowej stali, poddawanej następnie termicznemu hartowaniu. Wytrzymałość tego rodzaju materiałów sięga 180 MPa (N/mm2).

Bardziej wytrzymałe blachy stalowe (do 300 MPa) oznaczane są symbolami pochodzącymi przeważnie z języka angielskiego lub niemieckiego:

HSLA – (ang. high-strength low-alloy) stal niskostopowa, czyli z małą zawartością dodatków stopowych;

MHZ – (oznaczenie koncernu ThyssenKrupp) stal mikrostopowa z podwyższającymi wytrzymałość niewielkimi (0,01%) dodatkami niobu i tytanu;

BHS – (ang. bake hardening steel) stal utwardzona zewnętrzną warstwą spieków.

Jeszcze lepsze cechy wytrzymałościowe (do 600 MPa) mają wysokostopowe stale dwufazowe, oznaczane skrótem DP (ang. dual phase), w których głębsze partie materiału mają strukturę ferrytową, a zewnętrzne, stanowiące 10–30% ogólnej masy – martenzytową. Dzięki bardziej skomplikowanej obróbce termicznej uzyskuje się na podobnej zasadzie stale wielofazowe CP (ang. complex phase), odznaczające się wytrzymałością dochodzącą nawet do 1000–1100 MPa (N/mm2).

Odmiana z zachowaną w niewielkim stopniu zewnętrzną fazą austenitową nosi niemieckie oznaczenie RAK (niem. restastenitische) i osiąga wytrzymałość do 800 MPa przy równocześnie zwiększonej plastyczności.

Podobne właściwości wykazuje stal o nazwie TRIP (ang. transformation induced plasticity), występująca w odmianach TRIP 800 i TRIP 1000 (liczby te wyrażają wytrzymałość na rozciąganie w MPa).

Bezwzględnie najwyższe wytrzymałości (nawet do 1900 MPa) udało się uzyskać w przypadku stali manganowo-borowych, czyli stopowych ze stosunkowo znaczną zawartością manganu i poddawanych obróbce chemicznotermicznej, zwanej borowaniem. Polega ona na dyfuzyjnym wprowadzaniu związków boru do zewnętrznych warstw stali i przypomina pod względem technologicznym nawęglanie lub azotowanie. Produkty te mają różne nazwy handlowe, np. Xar, Duromax, Dilidur, Brinar, Hardox.

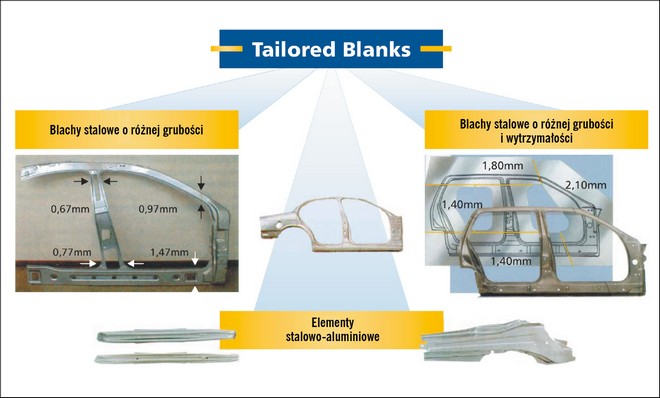

Tailored blanks i tailored tubes

Stalowe materiały konstrukcyjne o podwyższonej, wysokiej i ultrawysokiej wytrzymałości pozwalają zmniejszyć całkowitą masę szkieletu nadwozia. Równocześnie jednak zwiększają koszt jego wykonania oraz koszty późniejszych napraw, ponieważ są od standardowych znacznie droższe i wymagają kosztowniejszej obróbki. Dlatego stworzona została technologia umożliwiająca optymalne różnicowanie wytrzymałości nie tylko w odniesieniu do poszczególnych strukturalnych części konstrukcji, lecz także ich integralnych fragmentów.

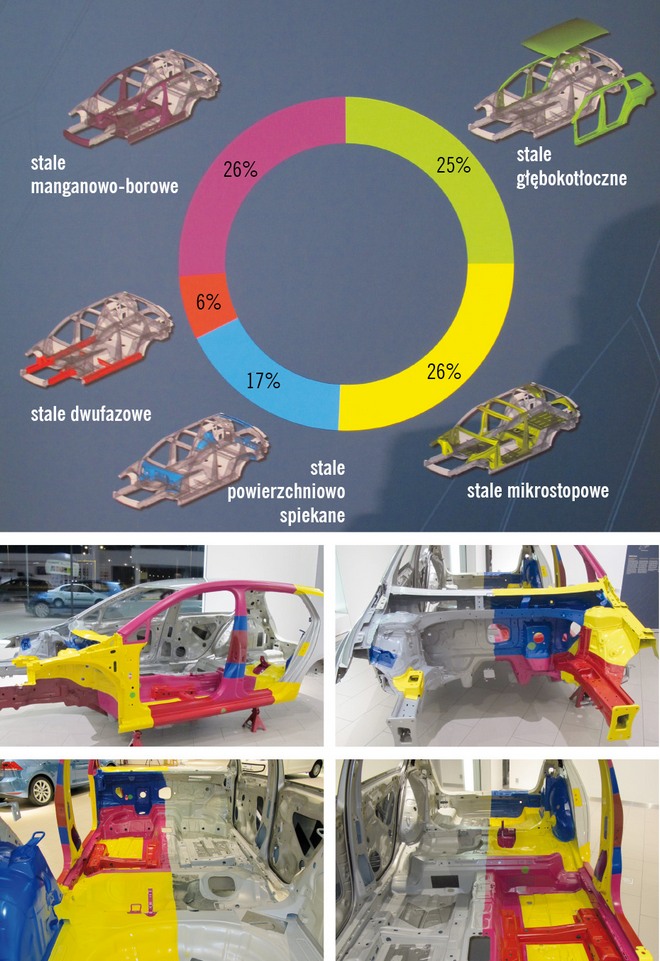

Struktura materiałowa nadwozia VW Golf VII, na słupku B widoczne są efekty metody tailored tempering

Takie właściwości mają opracowane w koncernie ThyssenKrupp, a obecnie oferowane i przez inne firmy metalurgiczne, półprodukty nazywane angielskim terminem tailored blanks, co na język polski chyba najtrafniej byłoby tłumaczyć jako "pasowane wykroje". Są to pakiety wielofunkcyjne, złożone z zespawanych laserowo różnych rodzajów blach, np. głębokotłocznych, o podwyższonej i najwyższej wytrzymałości. Każdy z tych składników pełni w pakiecie inną funkcję. Blacha głębokotłoczna pochłania energię uderzenia podczas ewentualnej kolizji drogowej. Materiał o podwyższonej wytrzymałości odkształca się wówczas, gdy blacha głębokotłoczna nie zdołała rozproszyć całej energii zderzenia. Element najsztywniejszy może przy tym ulegać najwyżej nieznacznym odkształceniom, gdyż jego zadaniem jest zachowanie sztywności kabiny pojazdu, czyli tzw. przestrzeni przeżycia dla kierowcy i pasażerów.

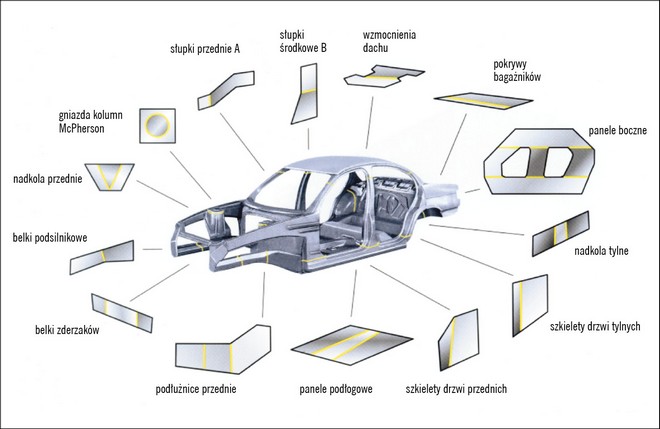

Elementy wykonywane jako tailored blanks

W nowoczesnych nadwoziach spotyka się również elementy typu tailored blanks służące do miejscowego usztywnienia silnie obciążonych węzłów konstrukcyjnych lub do zmniejszenia ogólnej masy pojazdu dzięki zastosowaniu w mniej obciążonych partiach konstrukcji blach o mniejszej grubości, np. w niektórych częściach płyty podłogowej. Metoda łączenia różnoimiennych materiałów stalowych jest dziś powszechnie stosowana także w odniesieniu do konstrukcyjnych profili zamkniętych o zmiennych przekrojach, a także podczas tworzenia tzw. stref kontrolowanego zgniotu. Produkty te noszą nazwę tailored tubes, czyli "pasowane rury".

Rodzaje materiałów łączonych w prefabrykowanych elementach nadwoziowych

Produkcją tailored blanks i tailored tubes zajmują się specjalistyczne zakłady metalurgiczne, dysponujące liniami technologicznymi odpowiednimi do metod obróbki stali o najwyższej wytrzymałości i minimalnej plastyczności. W standardowych wydziałach produkcji nadwoziowych wytłoczek takie wyposażenie byłoby nieopłacalne nawet w największych fabrykach pojazdów. Do takich wybitnie specjalistycznych metod należą:

- hot stamping, czyli tłoczenie na gorąco elementów z blach niedających się formować na zimno;

- hydroforming, w którym precyzyjne tłoczenie matrycowe odbywa się pod hydrostatycznym naporem cieczy o bardzo wysokim ciśnieniu;

- tailored tempering – polegający na termicznej obróbce wybranych stref jednolitej blaszanej wytłoczki (np. słupka B) w celu nadania zróżnicowanych właściwości wytrzymałościowych poszczególnym jej częściom.

Prefabrykowane elementy nie mogą być po uszkodzeniu w trakcie kolizji drogowych naprawiane w warsztatach, lecz tylko wymieniane na nowe i oryginalne, przy zastosowaniu technik łączenia ustalonych przez producenta pojazdu.

Elementy aluminiowe

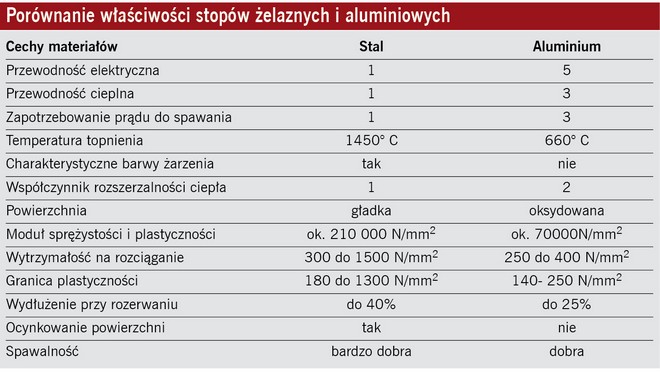

Pod względem przydatności do budowy samochodowych nadwozi obiektywne zalety aluminium w porównaniu ze stalą wydają się pod wieloma względami bezsporne. Po głębszej jednak analizie bilans korzyści i problemów związanych z rozszerzaniem motoryzacyjnych zastosowań aluminiowych stopów okazuje się bardziej skomplikowany i mniej jednoznaczny.

Z lewej: płyta podłogowa jako spawany laserowo, wieloskładnikowy tailored blanks, z prawej: płynna zmiana przekroju profilu dzięki tworzeniu tailored blanks z elementów jednoimiennych

Pierwszym i na pozór głównym powodem ograniczania udziału materiałów stalowych w budowie pojazdów wydaje się dążenie do ogólnego zmniejszania ich ciężaru. Aluminium w przeciwieństwie do stali jest rzeczywiście metalem lekkim, gdyż masę właściwą ma niemal trzykrotnie mniejszą (średnio: aluminium 2,7 g/cm3, a stal 7,85 g/cm3). Nie zapewnia to jednak proporcjonalnej redukcji masy samonośnego nadwozia, ponieważ standardowa wytrzymałość zwykłych blach stalowych jest w przybliżeniu dwukrotnie większa, i to nie w odniesieniu do czystego aluminium, lecz znacznie od niego mocniejszych jego stopów z krzemem lub magnezem, albo też z obydwoma tymi składnikami łącznie. Dlatego konstrukcja ze zwykłych blach stalowych jest przy identycznych cechach wytrzymałościowych cięższa od aluminiowej o niespełna 50%. Przy zastosowaniu bardziej wytrzymałych rodzajów stali relacje te ulegają wyrównaniu, a nawet odwróceniu. Dalsze obniżenie ogólnej masy konstrukcji stalowych przyniosła wspomniana już wcześniej technologia gotowych elementów wielowarstwowych (tailored blanks), pozwalająca w jednej strukturalnej części optymalnie łączyć materiały o różnych przekrojach i cechach wytrzymałościowych.

Poza tym, przy porównywaniu żelaznych i nieżelaznych materiałów do produkcji nadwozi ważne są także kryteria ekonomiczne i ekologiczne. Pozyskiwanie aluminium z rud (najczęściej boksytowych) i rafinacja otrzymanego w ten sposób metalu – należą bez wątpienia do najbardziej energochłonnych współczesnych procesów produkcyjnych. Ich zapotrzebowanie na energię elektryczną jest tak znaczne, że huty aluminium trzeba lokalizować w bezpośrednim sąsiedztwie największych elektrowni.

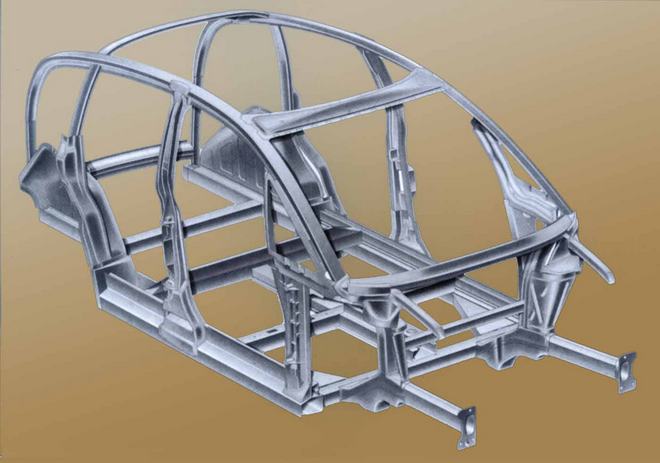

Aluminiowy szkielet nadwozia Audi A8

Z drugiej jednak strony, każdy materiał aluminiowy ma znaczną (w porównaniu z większością stopów żelaza) odporność na korozję, a raz wytworzony nadaje się do wielokrotnego recyklingu, i to o wiele tańszego niż w przypadku stalowego złomu. W konstrukcjach nośnych pojazdów dodatkową i bardzo ważną zaletą stopów aluminiowych, zwłaszcza stosowanych w formie zamkniętych profili cienkościennych, jest ich wysoka plastyczność, dzięki której drobne i średnie odkształcenia powypadkowe nie przenoszą się na dalsze partie struktury nadwozia.

W aluminiowym szkielecie Audi Al2 profile najbardziej narażone na uszkodzenia mocowane są śrubami w gniazdach odlewanych węzłów

Pewne nadzieje budzą rozwiązania kompromisowe w postaci tzw. hybrydowych elementów typu tailored blanks, zawierających ściśle zespolone ze sobą warstwy aluminium i stali. Metal lżejszy zmniejsza ich ogólną masę, a stal optymalizuje wytrzymałość mechaniczną i ułatwia łączenie poszczególnych elementów w większe struktury za pomocą klasycznych technik spawalniczych.

0 komentarzy dodaj komentarz