Nowoczesne smarowanie silnika

Współczesne silniki spalinowe używane w motoryzacji różnią się znacznie od swych poprzedników sprzed kilku zaledwie lat. W ślad za zmianami konstrukcji podążać musi stałe doskonalenie systemów ich smarowania.

Ruchome części silników tworzą węzły kinematyczne, charakteryzujące się występowaniem sił tarcia, które bezpośrednio wpływają na zużycie współpracujących powierzchni, a także na straty energii mechanicznej zamienianej w ciepło. Przeciwdziała się tym zjawiskom, wprowadzając pomiędzy trące o siebie elementy cienką warstwę filmu olejowego. Służy do tego układ smarowania silnika, nazywany z tej racji jego "krwiobiegiem".

Rozwój silników nigdy nie pozostawał bez wpływu na układy ich smarowania. Na początku XX wieku konstruktorzy chętnie wykorzystywali układy rozbryzgowe i grawitacyjny napływ oleju do panewek głównych wału korbowego. Jednakże wraz z wzrostem obciążeń i prędkości obrotowych ten sposób smarowania okazał się niewystarczający. Wprowadzono zatem układy ciśnieniowe stosowane do dziś.

Na rozwój układów smarowania wpływa od kilku lat downsizing silników samochodów osobowych. Przy jednoczesnym zwiększaniu mocy maksymalnej, a także przy coraz ostrzejszych normach emisji spalin, konstruktorzy silników starają się tak je projektować, aby ich sprawność była jak najwyższa, a zużycie paliwa było możliwie niskie. Zmniejszanie pojemności skokowej, przy utrzymaniu na wysokim poziomie mocy i momentu obrotowego, wymaga stosowania układów doładowujących, które bezpośrednio oddziałują na olej smarowy poprzez zwiększenie jego temperatury pracy. Jeszcze 10–15 lat temu temperatura pracy oleju w silniku oscylowała w granicach 80–90°C. W najnowocześniejszych jednostkach napędowych olej pracuje w stałej temperaturze ok. 100–110°C. Obecnie konstruowane układy smarowania muszą więc poradzić sobie ze zwiększoną temperaturą oleju, nie doprowadzając do spadku ciśnienia lub do zrywania filmu olejowego na smarowanych częściach.

Podstawowym elementem każdego ciśnieniowego układu smarowania jest pompa oleju, wymuszająca jego obieg w silniku. Najczęściej stosowane są dwa typy pomp – o zazębieniu wewnętrznym lub zewnętrznym. W obu rozwiązaniach pompy napędzane są od wału korbowego za pomocą przekładni łańcuchowych (najczęściej) lub zębatych (obecnie rzadkie rozwiązanie). Wydajność klasycznej pompy zależy wprost proporcjonalnie od prędkości obrotowej silnika. Rozwiązanie to ma jednak pewną wadę. Brak możliwości regulacji wydajności pompy wpływa na zwiększenie oporów wewnętrznych silnika, co negatywnie odbija się na jego zużyciu paliwa.

W najnowszych silnikach spalinowych stosowane są zmodernizowane pompy gerotorowe. Nowością w nich jest regulowana wydajność tłoczenia oleju, dzięki czemu można uzyskać jego stałe ciśnienie w całym zakresie prędkości obrotowej silnika. Pozwala to wyeliminować nadmiarowe zawory regulacji ciśnienia, powszechnie występujące w klasycznych pompach oleju. Ich główną wadą było marnowanie dużej części energii tłoczonego oleju w momencie otwarcia zaworu nadmiarowego.

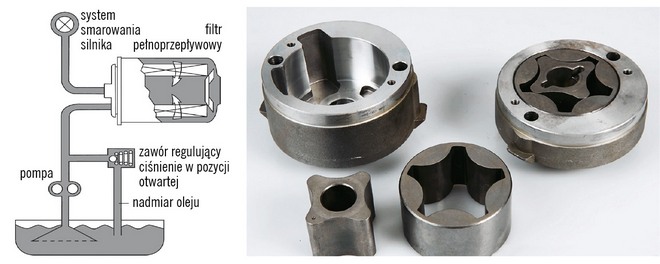

Po lewej: straty energii w okresach działania zaworu nadmiarowego; po prawej: elementy robocze nowoczesnej pompy gerotorowej

Pompy gerotorowe mają dwa poziomy ciśnienia roboczego. W przypadku pracy z małą prędkością wału korbowego aktywny jest poziom ciśnienia niskiego. Gdy prędkość obrotowa wzrasta do połowy jej pełnego zakresu roboczego, następuje przełączenie na poziom ciśnienia wysokiego. Dzięki temu ilość oleju tłoczonego przez pompę do układu smarowania odpowiada zawsze dokładnie aktualnemu zapotrzebowaniu silnika i zapewnia jego prawidłową pracę.

Pozwala to zmniejszyć opory wewnętrzne silnika o ok. 30% w porównaniu z silnikami wyposażonymi w pompy nieregulowane, a także zmniejszyć do minimum zjawisko pienienia się oleju.

W szybkoobrotowych, turbodoładowanych silnikach o zmniejszonej pojemności skokowej olej silnikowy jest poddawany dużym obciążeniom termicznym i mechanicznym, na które musi być odporny, a przy tym nie może tracić swojej lepkości. Spełnienie tych wymogów umożliwiają produkty olejowe wykonane w technologii Fluid Strength Technology(tm). Dzięki tym nowatorskim rozwiązaniom olej Castrol FST jest w stanie zmniejszyć kontakt metal-metal o ponad 40%, co bezpośrednio wpływa na parametry pracy silnika. Technologia ta umożliwia wykorzystanie zmiennego ciśnienia w filmie olejowym znajdującym się pomiędzy współpracującymi elementami silnika i dostosowywanie jego trwałości do zmiennych warunków pracy.

Omówione powyżej systemy to tylko część pakietu nowoczesnych rozwiązań, zastosowanych w celu obniżenia zużycia paliwa i emisji szkodliwych substancji przy jednoczesnym podniesieniu ochrony przeciwzużyciowej silnika. Są to jednak dobre przykłady do przedstawienia zagadnienia ciągłej optymalizacji pracy silników, w której producenci olejów aktywnie uczestniczą.

Tagi

-

2018-01-25 18:13

Smaruj

TomaSzczęsny

Ja się radziłem w sprawie instalacji wysokociśnieniowej w silnikach ciągników na gospodarstwie firmy gacol - specjalistów w tym temacie i poradzili mi dobrze. Oni może trochę w innej branży niż motoryzacyjna działają głównie, ale bardzo porządni specjaliści.

1 komentarzy dodaj komentarz