Kontekst prestiżowej nagrody

Światową nagrodę 2012 PACE™ (Premier Automotive Contribution to Excellence) przyznano firmie Delphi za nową metodę produkcji skraplaczy klimatyzacyjnych opracowaną przez polskich inżynierów.

Tego rodzaju informacje publikowane są chętnie przez nasze środki masowego przekazu, gdyż lubią je czytelnicy, telewidzowie, radiosłuchacze i internauci, spragnieni zawsze kolejnych dowodów na to, że „Polak potrafi”. Ważniejsza dla nich jest przy tym ranga autorytetów ten sukces potwierdzających, niż dziedzina, której on dotyczy i sama jego istota. Zgodnie więc z oczekiwaniami masowego odbiorcy należy tu wyjaśnić, że:

- światowe nagrody PACE przyznawane są corocznie przez czasopismo„Automotive News” za wybitne osiągnięcia w dziedzinie konstruktorskiejinnowacyjności, postępu technologicznego i nowych rozwiązań biznesowych tworzonych przez dostawców przemysłu samochodowego;

- opracowania pretendujące do nagrody oceniane są przez sąd konkursowy złożony z najznakomitszych ekspertów reprezentujących największe samochodowe koncerny;

- tegoroczna nagroda została uroczyście wręczona podczas Światowego Kongresu SAE (Society of Automotive Engineers – Stowarzyszenie Inżynierów Motoryzacyjnych).

Technologia MFTC

Nagrodę PACE uzyskał skraplacz, czyli ta część klimatyzacyjnej instalacji, w której czynnik chłodzący przepływa przez rurki i oddaje ciepło do omywającego je powietrza atmosferycznego, zmieniając swój stan skupienia z gazowego na ciekły. Z punktu widzenia konstruktora samochodu, a także jego użytkownika, jakość skraplacza jest tym lepsza, im mniejszą ma on masę przy tej samej mocy wymiany cieplnej, a także większą mechaniczną wytrzymałość na działanie zmiennych ciśnień wewnętrznych i drgań powodujących zmęczeniowe uszkodzenia aluminiowego materiału.

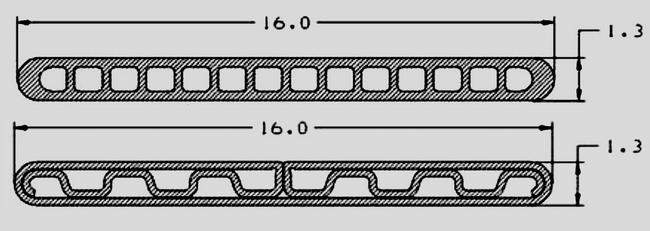

Przekrój wielokanałowego przewodu skraplacza wykonanego tradycyjną metodą wytłaczania (u góry) i w technologii zawijania aluminiowej taśmy

Nie są to jednak wymagania zbieżne. Masa zależy bowiem bezpośrednio od ilości metalu użytego w danej konstrukcji rurki. Ich wytrzymałość rośnie wraz ze stosunkiem grubości ścianek do powierzchni przekroju całej rurki, lecz równocześnie ulega spowolnieniu przenikanie przez te ścianki ciepła, a zawężone przekroje kanałów zwiększają opór przepływu czynnika, co również obniża sprawność wymiany cieplnej.

Ze względów funkcjonalnych i wytrzymałościowych optymalne okazało się w samochodowych skraplaczach zastosowanie wielu płaskich rurek o kilku równoległych kanałach wewnętrznych. Podczas montażu całego podzespołu każda z takich rurek łączona jest z sąsiednią cienką taśmą aluminiową, której zadaniem jest usztywnienie konstrukcji i zwiększenie powierzchni wymiany cieplnej z powietrzem atmosferycznym.

Tradycyjnie przez wiele lat wszyscy producenci, w tym także i Delphi, wytwarzali wspomniane wielokanałowe rurki metodą ich wyciskania z litego bloku aluminiowego. Ścianki oddzielające sąsiednie kanały musiały być stosunkowo grube, by zmniejszyć ryzyko przypadkowych uszkodzeń wyrobu podczas obróbki plastycznej.

Skraplacz klimatyzacyjny produkowany seryjnie w ostrowskiej fabryce z wykorzystaniem nagrodzonej technologii

Nowa, opatentowana technologia Delphi, nazwana MFTC (Multi-Port Folded Tube Condenser – skraplacz z wielokanałowymi rurkami zwijanymi) pozwala uzyskiwać rurki o podobnych funkcjach i rozmiarach poprzez wielokrotne wzdłużne zaginanie cienkiej aluminiowej taśmy, pokrytej dwustronnie warstwą lutowniczego spoiwa. Przycięte na odpowiednią długość wielokanałowe rurki tworzą rdzeń skraplacza, którego wszystkie stykające się elementy, także gięte ścianki rurek, ulegają szczelnemu zlutowaniu w tunelowym piecu.

Powstający w ten sposób produkt jest w porównaniu z technologią wyciskania tańszy, lżejszy, wytrzymalszy pod względem mechanicznym, odporniejszy na korozję i umożliwia bardziej intensywną wymianę ciepła. To sprawia, że skraplacze wykonywane przez zakład Delphi Thermal w Ostrowie Wielkopolskim zyskały już wiodącą pozycję w tym sektorze światowego rynku i montowane są w pojazdach zarówno popularnych, jak i najbardziej prestiżowych.

Dlaczego w Ostrowie?

Dlaczego w Ostrowie?

Inżynier Andrzej Krupa (na zdjeciu), dyrektor techniczny zakładu Delphi w Ostrowie Wielkopolskim, był szefem zespołu tworzącego nową technologię rurek zwijanych. W swej długiej i owocnej zawodowej karierze nie zmienił nigdy miejsca pracy. W 1964 roku, jako 14-letni absolwent podstawówki, trafił do przyzakładowej szkoły ówczesnej fabryki chłodnic, a potem, będąc nadal jej pracownikiem, ukończył technikum i politechnikę.

Podobnie silne osobiste związki łączyły z ostrowską fabryką i innych inżynierów z tej grupy, na przykład emerytowanego już Jana Ibrona, wieloletniego szefa zakładowej prototypowni Marka Filipiaka i znakomitą większość starszego i średniego pokolenia pracowników, łącznie z obecnym dyrektorem naczelnym, Dariuszem Adamkiem, który trafił tu bezpośrednio po skończeniu studiów inżynierskich.

W warunkach centralnie planowanej i zarządzanej gospodarki socjalistycznej właśnie to jedno przedsiębiorstwo produkowało wszystkie chłodnice potrzebne dla krajowego przemysłu i jako części zamienne do jego przestarzałych produktów. Okres ustrojowej transformacji nie dawał początkowo nadziei na poprawę tej sytuacji, gdyż zamierzano wówczas przekazać zakład na własność jednemu z Narodowych Funduszy Inwestycyjnych. Załoga uznała to za pierwszy krok do likwidacji, więc za pośrednictwem swych przedstawicieli włączyła się aktywnie w poszukiwania bardziej kompetentnego inwestora.

Firma Delphi nadawała się do tej roli wręcz idealnie. Z jednej bowiem strony dysponowała technologicznym i finansowym potencjałem, pozwalającym szybko zniwelować wszystkie zapóźnienia względem wolnorynkowych konkurentów, a z drugiej – wyróżniała się nietypową w kapitalistycznych realiach filozofią działania, bardzo korzystną dla wszystkich pracowników tej globalnej korporacji. Każdy zatrudniony w Delphi nie jest anonimowym fragmentem technologicznych ciągów ani scentralizowanych struktur zarządzania, lecz aktywnym współgospodarzem swego stanowiska i świadomym współtwórcą cenionych dóbr użytkowych. Nawet plansze rozwieszone w różnych miejscach produkcyjnej hali w Ostrowie przypominają na co dzień o tym, kto czuje się imiennie odpowiedzialny za daną maszynę i w jakim konkretnym modelu samochodu znajdą się wykonywane tu detale.

Od pomysłu do przemysłu

W końcu ostatniej dekady zeszłego stulecia inżynierowie z zakładu Delphi Thermal w Ostrowie Wielkopolskim mieli już znakomicie opanowaną produkcję aluminiowych wymienników ciepła, w tym także tych najtrudniejszych – klimatyzacyjnych. Znali więc również wszystkie jej słabsze ogniwa i mieli przy tym świadomość, że ich ewentualne propozycje modernizacyjne zostaną przez zagranicznych przełożonych przyjęte z pełnym zaufaniem, życzliwym zrozumieniem i racjonalnym poparciem, jeśli okażą się trafne.

Wspomnianych wcześniej wad rurek wyciskanych nie można było poprawiać na miejscu, gdyż elementy te produkowano w zakładzie kooperującym i dostarczano do Ostrowa. W trakcie prac rozwojowych powstała więc idea, by próbować rozwiązać występujące problemy w ramach całkiem innej koncepcji technologicznej. Ewentualny sukces tych prób stwarzał też szanse na wdrożenie nowej technologii w miejscu jej powstania, a tym samym – na skompletowanie całego procesu wytwarzania skraplaczy w obrębie ostrowskiej fabryki.

Po znalezieniu optymalnego sposobu formowania blachy aluminiowej w zespół równoległych kanałów za pomocą uproszczonego oprzyrządowania, całość dała się zadowalająco połączyć w piecu lutowniczym. Dzięki zastosowaniu własnej konstrukcji prototypowej walcarki do wielokrotnego, wzdłużnego zaginania taśmy, uzyskano ciągły proces produkcyjny, opatentowany przez firmę Delphi w 2000 roku. Wtedy jej amerykańscy specjaliści włączyli się w dopracowywanie konstrukcyjnych i technologicznych szczegółów, by można było w Ostrowie uruchomić masową produkcję i znaleźć dla niej odbiorców w samochodowych koncernach. W efekcie nowy wynalazek znalazł swe pierwsze zastosowanie w 2007 roku w modelu Opel Meriva, a od roku 2009 jest wykorzystywany już niemal powszechnie.

0 komentarzy dodaj komentarz