Panelowe naprawy blacharskie

Omawianie problematyki związanej z tym rodzajem napraw musi zawierać opis budowy, działania i zastosowań spotterów blacharskich, będących dziś podstawowym wyposażeniem stanowiska naprawczego.

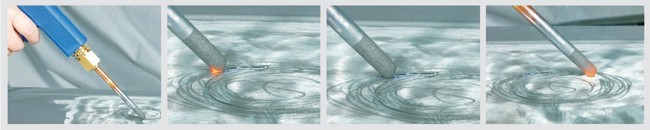

Spotterami nazywa się urządzenia transformatorowe, stanowiące rodzaj zgrzewarki oporowej, w której uchwycie można mocować różne elektrody robocze wraz z oprzyrządowaniem pomocniczym. Spottery umożliwiają prowadzenie panelowych napraw nadwozi przy maksymalnym zachowaniu pierwotnych własności mechanicznych naprawianych elementów. Ich użyciu towarzyszą znikome szkody zewnętrzne, a optymalny dobór parametrów pracy sprawia, że prostowana blacha nie ulega odkształceniom termicznym ani przegrzewaniu szkodliwemu dla jej wewnętrznej struktury (fot. 1).

Można nimi wykonywać powierzchniowe naprawy blach poszycia karoseryjnego, a przede wszystkim – konstrukcyjnych profili zamkniętych, takich jak: drzwi, słupki, maski, dachy czy też pokrywy bagażników.

W zależności od wyposażenia i napięcia zasilania spottery dzielą się na: podstawowe (basic) i uniwersalne (combi). Urządzenia z grupy basic (fot. 2) zwykle są zasilane napięciem 230 V i posiadają minimalne wyposażenie robocze, wykorzystujące pracę młotkiem bezwładnościowym oraz umożliwiające punktowe obkurczanie blachy w naprawianych miejscach. Dzięki temu najbardziej odpowiadają potrzebom małych warsztatów blacharskich lub lakierniczych o niewielkiej ilości i trudności wykonywanych napraw. Mogą też stanowić wyposażenie dodatkowe w placówkach posiadających już inne spottery. Zaletą urządzeń zasilanych napięciem 230 V jest ich stosunkowo niewielka masa, umożliwiająca łatwe ich przenoszenie oraz operowanie nimi podczas wykonywania napraw. Istotnym ułatwieniem jest również możliwość ich podłączania do standardowych gniazd zasilających, których w warunkach warsztatowych jest zawsze więcej niż tych zapewniających dostęp do sieci trójfazowej 400 V.

1. Spottery pozwalają na zminimalizowanie szkód podczas napraw blacharskich. Na karoserii pozostają tylko niewielkie ślady, 2. Spotter z grupy Basic - Spotter 2400 w wersji zainstalowanej na wózku (GYS),

3. Najnowszy spotter z grupy Combi – EZSPOT 3500A (model roku 2010) w wersji na wózku (EZ-DENT)

Druga grupa urządzeń, czyli spottery combi (fot. 3), zasilane są właśnie z sieci trójfazowej. Odznaczają się lepszymi parametrami roboczymi, większą zdolnością do pracy ciągłej oraz zwykle są lepiej wyposażone. Poza identycznym wyposażeniem jak w odmianie basic w skład zestawów ich oprzyrządowania wchodzą elektrody do liniowego oraz punktowego obkurczania (bańkowania) blachy w strefie naprawy (węglowe) oraz przeznaczone do przygrzewania:

- trzpieni gwintowanych M4,

- trzpieni z gwintem specjalnym,

- uchwytów do elementów ozdobnych (np. listwy Opel),

- podkładek.

W zestawie znajduje się ponadto uchwyt specjalny do podłączania elektrycznego bieguna zerowego („masy”), a także komplet elementów eksploatacyjnych: gwiazdy, trzpienie M4 i z gwintem specjalnym, uchwyty elementów ozdobnych, podkładki itp.

Spottery Combi przeznaczone są do prowadzenia profesjonalnych napraw karoserii w warsztatach blacharsko-lakierniczych. Ze względu na swą funkcjonalność mogą zastępować sprzęt wykorzystywany w innych, dotychczas stosowanych technologiach naprawczych.

Bardzo istotną cechą wszystkich tych urządzeń jest możliwość obkurczania blachy przy zastosowania elektrody węglowej (fot. 4). Metoda ta z powodzeniem zastępuje dotychczas najczęściej stosowaną technologię z użyciem palnika gazowego. Praca z palnikiem jest niewygodna, energochłonna, a przy tym, mimo swej skuteczności, powoduje niepożądane modyfikacje wewnętrznej struktury blachy, decydującej o jej cechach wytrzymałościowych. Nie bez znaczenia jest fakt, iż wyeliminowanie palnika wraz z butlami gazowymi oznacza radykalny wzrost poziomu bezpieczeństwa w warsztacie.

Zastosowanie elektrody węglowej to skok technologiczny w naprawach karoserii (EZ-DENT)

Przedstawiony na zdjęciu EZSPOT 3500A może być dodatkowo wyposażony w wiele przyrządów oraz końcówek dodatkowych. Nadaje się również do współpracy z kompletnymi zestawami naprawczymi EZ-DENT lub podobnymi.

Jego dodatkowym atutem jest oprogramowanie umożliwiające siedem rodzajów pracy.

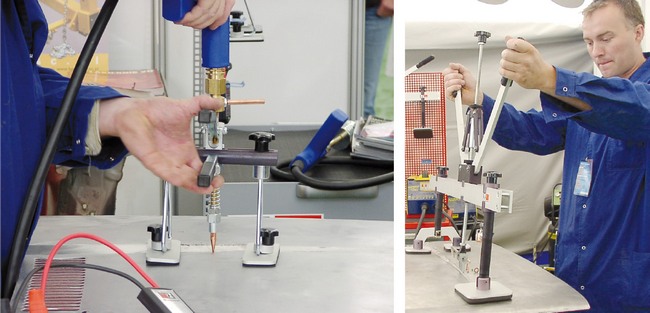

Przygrzewanie elementów do karoserii przy zastosowaniu spottera EZSPOT 3500A (EZ-DENT)

W pamięci procesora zapisane są parametry, które wstępnie odpowiadają wymaganiom poszczególnych czynności, lecz można je dodatkowo korygować w zależności od potrzeb. Urządzenie to ma konstrukcję całkowicie inwertorową. Proces zgrzewania czy też podgrzewania rozpoczyna się automatycznie po zetknięciu elektrody z naprawianym elementem, a kończy się po upływie zaprogramowanego czasu lub odsunięciu elementu roboczego od blachy. Parametry pracy są tak dopasowane, by przy minimalnym zużyciu energii osiągnąć zakładany cel.

Zastosowanie dodatkowe oprzyrządowania do napraw panelowych znacznie poszerza możliwości spottera EZSPOT 3500A (EZ-DENT)

Należy tu nadmienić, że technologia termicznej i plastycznej obróbki elementów panelowych wykonanych ze stopów aluminium jest odmienna od stosowanej podczas napraw karoserii stalowych. W przypadku profili i wytłoczek stalowych proces ten jest znacznie prostszy. Element roboczy w postaci gwiazdy zamocowanej w uchwycie młotka bezwładnościowego przygrzewa się na dnie wgniecenia i wyciąga je na zewnątrz kolejnymi udarami. W przypadku karoserii aluminiowych mocowanie elementu roboczego jest osobną czynnością, natomiast do wyciągania wgniecenia należy zastosować dodatkowe uchwyty, nakręcane na przygrzany do blachy trzpień gwintowany. Przygrzewanie następuje poprzez chwilowe zajarzenie łuku elektrycznego.

Najnowszy spotter Combispot (GYS) I JEGO panele sterowania: z lewej – do materiałów aluminiowych,

z prawej – do stalowych

0 komentarzy dodaj komentarz