Lakiernictwo renowacyjne (cz. VII)

Błędy i wady lakiernicze

Wadliwie wykonane powłoki to z reguły efekt technologicznych nieprawidłowości i zaniedbań popełnianych w lakierniach podczas przygotowywania podłoża, gruntowania, wypełniania-szpachlowania oraz aplikacji lakieru bazowego i nawierzchniowego.

Zawodowe kwalifikacje lakiernika sprowadzają się więc głównie do umiejętności ich unikania, a w mniejszym stopniu do korygowania zaistniałych już usterek. O praktycznych wnioskach wynikających z tej ogólnej zasady piszą dziś czołowi polscy specjaliści, reprezentujący różne firmy, marki i technologie lakiernicze

Marek Lemiszewski, Technik lakiernik szkoleniowiec, Multichem

Marek Lemiszewski, Technik lakiernik szkoleniowiec, Multichem

Lepiej zapobiegać niż naprawiać

Błędy w procesie naprawy lakierniczej mogą pojawić się na każdym etapie pracy. Dobrze, jeżeli możemy je szybko i poprawnie zidentyfikować, a następnie usunąć. Większy problem stanowią wady, które mogą ujawnić się po określonym czasie – w tym przypadku ich usunięcie może się okazać niemożliwe. Jedyne wyjście to ponowne lakierowanie. Dlatego ważniejsze jest zapobieganie powstawaniu błędów niż ich usuwanie.

Na etapie przygotowania podłoża należy stosować odpowiednie zmywacze. Jeśli nie zostaną usunięte przez nie pozostałości wosków, asfaltu lub silikonów, mogą wystąpić problemy z przyczepnością. Nie jest dobrym środkiem czyszczącym benzyna ekstrakcyjna, ponieważ nie zmywa wszystkich zanieczyszczeń, a tylko je rozprowadza po powierzchni.

W technologii renowacyjnej mamy dwa bardzo dobre materiały, pełniące funkcję warstwy antykorozyjnej: grunt reaktywny i epoksydowy. Bardzo często lakiernicy ze źle pojętej oszczędności stosują tylko podkład wypełniający. Niektóre takie produkty zawierają składniki antykorozyjne, lecz nie mogą zastępować oddzielnej warstwy antykorozyjnej.

Po pracach blacharskich większe nierówności wyrównuje się za pomocą szpachlówki poliestrowej. Tutaj najczęstszą wadą jest niezgodne z zaleceniami producenta dozowanie utwardzacza. Przy zbyt dużej jego ilości mogą powstać przebarwienia lakieru, co ujawnia się dopiero w kolejnych etapach pracy. Pamiętajmy również, iż nie należy stosować szpachlówek poliestrowych bezpośrednio na grunt reaktywny.

Następny etap renowacji powłoki lakierniczej to podkłady wypełniające. W tym wypadku często powielanym błędem jest zastosowanie niewłaściwego koloru podkładu. Powinien on być identyczny z użytym przez producenta samochodu. Pozwoli to dodatkowo na mniejsze zużycie farby wierzchniej.

Podczas aplikacji lakieru bazowego lakiernik musi być ubrany w odpowiedni, czysty kombinezon, aby nie przenikały do świeżej powłoki pozostałości prac szlifierskich.

Obszar, w którym nałożony ma być lakier bazowy, trzeba szlifować papierami o gradacjach wskazanych w instrukcjach technicznych. Przejścia pomiędzy nowym a starym fragmentem powłoki wymagają stosowania papieru o mniejszej gradacji. Alternatywnie można korzystać z włókniny szarej lub „miodowej”, użytej wraz z żelową pastą do matowania. Źle dobrana gradacja papieru powoduje konieczność zużycia większej ilości lakieru, ponowne szlifowanie i pojawienie się rys pod warstwą lakieru bezbarwnego.

Przy lakierach bazowych niebagatelne znaczenie ma używanie oryginalnych rozcieńczalników. Używając tych produktów, unika się kłopotów z uzyskaniem odcienia koloru zgodnego z wzorcem producenta.

Stosowanie się do zaleceń producenta materiałów lakierniczych może zapobiec wielu błędom. Należy również zadbać o sprzęt. Sprężarka i instalacja pneumatyczna muszą dostarczać czyste powietrze w odpowiedniej ilości. W trakcie czyszczenia pistoletów lakierniczych nie powinno się zalewać rozcieńczalnikiem kanałów powietrznych. Do przedmuchiwania elementów trzeba używać specjalnych pistoletów.

Odpowiednie procedury pozwalają wykonać lakierowanie z możliwie najlepszym efektem. Komplet materiałów jednego producenta daje gwarancję niezawodności całej technologii, także w przypadku stosowania metody „mokro na mokro”, a schnięcie produktów będzie przebiegać prawidłowo i we właściwym czasie.

Powszechną dziś przyczyną powstawania większości wad lakierniczych jest niechęć do czytania jakichkolwiek instrukcji.

Mariusz Safarzyński, Konsultant techniczny, Spies Hecker

Mariusz Safarzyński, Konsultant techniczny, Spies Hecker

Wiele zależy od sprzętu

Najczęstszym błędem podczas przygotowania powierzchni przed rozpoczęciem budowania powłoki lakierowej jest niedostateczne oczyszczenie (wyszlifowanie) podłoża po pracach blacharskich. Usunięcie uszkodzonej powłoki w tych miejscach ma znaczący wpływ na przyczepność warstw naprawczych i ich wygląd zewnętrzny. Powierzchnia, na którą będą nanoszone szpachle poliestrowe, powinna być oczyszczona do gołej blachy.

Gruntowanie to bardzo często pomijana operacja, mająca duży wpływ na przyczepność kolejnych warstw i zabezpieczanie antykorozyjne. Niestety większość podkładów wypełniających nie posiada tych cech i nie powinniśmy stosować ich bezpośrednio na powierzchnię stalową lub ocynkowaną. Konieczne jest zastosowanie gruntu epoksydowego lub reaktywnego na bazie żywic PVB.

Podczas prac szlifierskich należy pamiętać o właściwych gradacjach materiałów ściernych. Aby uniknąć powstawania rys, na każdym kolejnym etapie wymagana jest drobniejsza gradacja. Szczególnie jest to ważne podczas przygotowania powierzchni i szlifowania szpachli przed nanoszeniem wypełniacza. Spotykam się z tym że, mniej doświadczeni lakiernicy pozostawiają rysy po gradacji P150-P180 zamiast P240-P280. W połączeniu z niedostatecznym wysuszeniem materiału powoduje to powstawanie wad powłoki w ciągu kilku tygodni. Ekonomicznym i skutecznym narzędziem do suszenia wszelkich warstw na etapie przygotowania jest promiennik podczerwieni.

Dobrze przygotowana powierzchnia jest podstawą w nakładaniu kolejnych warstw. Twardość i dokładność szlifowania ma wpływ na rozlewność i wygląd lakieru bazowego.

Podczas jego aplikacji należy zwrócić szczególną uwagę na stan sprzętu natryskowego, mam tu na myśli pistolet i instalację sprężonego powietrza. W momencie pojawienia się problemów z aplikacją bazy (koloru) proponuję rozpocząć szukanie przyczyny od sprawdzenia pistoletu. Możemy to zrobić w prosty sposób, natryskując strumienie o różnej wysokości na papier i sprawdzając równomierność ich rozłożenia.

Jeśli pistolet został sprawdzony, kontrolujemy instalację sprężonego powietrza. Powietrze dostarczane do pistoletów lakierniczych powinno być wolne od oleju, wody i kurzu. Zapewnia to tylko dobrze zaprojektowana instalacja z osuszaczem i zestawem filtrów. Najprostszym sposobem na sprawdzenia jakości powietrza jest próba lusterkowa, niewymagająca żadnych kosztów. Wystarczy skierować sprężone powietrze przez kilka minut na lusterko i następnie obejrzeć jego powierzchnię, by otrzymać pierwszą informację o stanie instalacji. W swojej długoletniej praktyce instruktora często spotykam się z zaniedbaniami systemu sprężonego powietrza i pistoletu, ze zbyt rzadką ich kontrolą i serwisowaniem.

Główne wady powstające w wyniku niesprawności sprzętu to nierównomierne rozłożenie lakieru bazowego (tzw. chmurkowanie), kratery, oczka silikonowe i zmatowienie powierzchni lakieru bezbarwnego. Wszystkie wymagają ponownego lakierowania, a koszty tym spowodowane mogą Państwo skalkulować sami...

Łukasz Kelar, Dyrektor działu szkoleń, Novol

Łukasz Kelar, Dyrektor działu szkoleń, Novol

Błędy nowej generacji

Chyba nie ma na świecie lakiernika, który nigdy nic nie poprawiał na naprawianym samochodzie. Doświadczone oko niemal po każdej naprawie znajdzie jakieś ślady działalności lakiernika. Strony WWW i katalogi firm produkujących materiały lakiernicze pełne są informacji na temat wad lakierniczych – przyczyn ich powstawania, zapobiegania i usuwania. Nie ma sensu po raz kolejny na łamach czasopisma publikować całej ich listy – skoncentrujemy się więc tutaj na kilku, z którymi najczęściej spotykamy się podczas szkoleń czy spotkań z klientami.

Wiele błędów lakierniczych znanych jest od bardzo dawna. Inne związane są przede wszystkim ze zmianami technologicznymi, które trwają od kilku lat, a przede wszystkim od wejścia w życie unijnej dyrektywy ograniczającej emisję lotnych związków organicznych.

Jednym z rodzajów produktów, których wprowadzeniu na rynek towarzyszyło sporo problemów w warsztatach, były lakiery o bardzo wysokiej zawartości części stałych (LZO<420g/l). Mają one dużo wyższą lepkość niż produkty klasy MS czy HS, do których przez lata przyzwyczaili się lakiernicy. W efekcie, bardzo łatwo jest przy ich użyciu znacznie przekroczyć zalecaną grubość powłoki. Po pierwsze, tracimy przez to wydajność tego typu lakierów, gdyż dodatkowe kilkadziesiąt mikronów grubości to zwyczajnie pieniądze wyrzucone w błoto. Po drugie, zbyt gruba warstwa bezbarwna może zmieniać kolor bazy metalicznej czy perłowej (efekt soczewki – grubsza warstwa lakieru optycznie powiększa ziarno). Kolejny problem – to schnięcie, które drastycznie wydłuża się wraz z każdym niepotrzebnym mikronem grubości. No i w skrajnym przypadku, szczególnie jeśli lakier po aplikacji był od razu wygrzewany, może pojawić się jego gazowanie. Ta wada lakiernicza spowodowana jest zbyt szybkim uwalnianiem się rozcieńczalników. Ryzyko jej powstawania rośnie wraz z temperaturą i grubością warstwy, a co najgorsze – nie da się jej usunąć przez polerowanie czy inne, tak lubiane przez lakierników „działania maskujące”. Jedyną metodą naprawy jest solidne zeszlifowanie lakieru oraz ponowne malowanie.

Obecnie problemy z lakierami typu VHS zdarzają się już rzadziej, ponieważ lakiernicy już się do nich przyzwyczaili. Jednak kilka lat temu dość często trafiały do nas uwagi dotyczące tego typu produktów, gdzie problemem było zazwyczaj gazowanie. W wielu przypadkach regularnie przekraczano 100 µm grubości warstwy, a rekordziści dochodzili nawet do 150 mikronów! Najprostszym rozwiązaniem dla lakierników dopiero zaczynających pracę z lakierami VHS jest zmiana dyszy w pistolecie. W większości lakierni przez lata standardem było 1,4 mm, obecnie częściej kupuje się pistolety z dyszą 1,3 mm. Do lakierów typu VHS wystarczy użyć 1,2 mm, co zmniejsza ilość nakładanego lakieru o ok. 25% w porównaniu z dyszą 1,4 mm, więc momentalnie maleje ryzyko przekroczenia zalecanej grubości warstwy.

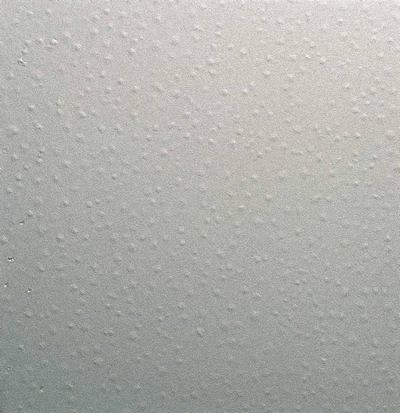

Lakier klasy VHS zapewnia piękny wygląd i trwałość powłoki, dla wielu lakierników

jest jednak dużym wyzwaniem

Taki wygląd powłoki to już na szczęście rzadki widok. To efekt zastosowania bardzo niskiej

jakości materiałów i wielu błędów podczas aplikacji

Kolejnym nowoczesnym produktem niosącym ryzyko wystąpienia wad są bazowe lakiery wodorozcieńczalne. Tutaj znów głównym czynnikiem ryzyka jest małe doświadczenie. Czas schnięcia tych lakierów zależy w bardzo dużym stopniu od wilgotności powietrza: jeśli jest ona wysoka, a warsztat nie posiada dobrej wentylacji – może on być bardzo długi. A ponieważ lakiernikom zazwyczaj bardzo się spieszy, często zdarza się, że lakier bezbarwny nakładany jest na nie do końca wysuszoną bazę. W efekcie możliwe jest matowienie lakierów bezbarwnych, gazowanie, a w skrajnym przypadku nawet utrata jego przyczepności. Drugim problemem związanym z pracą bazami wodnymi jest kolor. Nie da się go ocenić na mokrej warstwie, wielu lakierników nie lubi „tracić” czasu na natryski próbne – więc dopiero po skończonym malowaniu przekonują się, że efekt ich pracy widoczny jest nawet po ciemku… Związane jest to również z tym, że bazy wodorozcieńczalne są znacznie bardziej wrażliwe na metodę aplikacji, niż konwencjonalne (rozcieńczalnikowe). Na kolor mają tu wpływ: grubość warstwy, rodzaj użytego pistoletu, ciśnienie itp. Każde odstępstwo od zaleceń producenta bazy zazwyczaj kończy się źle… Zaradzić temu można właśnie dzięki natryskom próbnym. Pozwalają one ocenić, jak dany kolor zachowa się w warunkach naszej lakierni, nanoszony ręką i pistoletem konkretnego lakiernika. Dodatkowym bonusem jest możliwość tworzenia własnej biblioteki kolorów, często spotykanej w porządnych warsztatach.

Nieśmiertelnym problemem wielu warsztatów jest osiadanie powłoki, będące efektem skurczu podczas wysychania i utwardzania. Dotyczy to głównie szpachlówek poliestrowych i podkładów. Podstawową przyczyną jest zazwyczaj pęd lakierników do potaniania i przyspieszania pracy. Stosowanie nieoryginalnych rozcieńczalników (na czele z królującym w wielu lakierniach nitro), niewystarczające wysuszenie produktu przed obróbką, stosowanie zbyt agresywnych papierów ściernych – zazwyczaj kończą się „pięknymi” rysami, widocznymi na powierzchni lakieru już po skończonej naprawie. Najłatwiej takie wady można znaleźć w dowolnym autokomisie sprzedającym „bezwypadkowe auta z Niemiec”, chociaż niejednokrotnie spotkałem się już z podobnymi niedoróbkami prosto z ASO znanych marek. Niestety, jedyną możliwością naprawy takiej powłoki jest ponowne lakierowanie.

To tylko trzy wybrane przykłady błędów lakierniczych. Analizę pozostałych każdy zainteresowany bez problemu znajdzie w Internecie. Ważniejsze tutaj wydaje mi się podkreślenie, jak bardzo istotne jest poprawne stosowanie technologii zalecanej przez dobrego producenta materiałów lakierniczych. Niestety, polski rynek zalany jest tanimi wyrobami „Made in EU”. Brak na ich etykietkach jakichkolwiek informacji o producencie jest nie tylko sprzeczny z polskim prawem, ale również powinien być ostrzeżeniem o niskiej jakości produktu (sam producent się do niego nie przyznaje!).

Sławomir Bugajski, Dyrektor techniczny, Akzo Nobel Car Refinishes Polska

Sławomir Bugajski, Dyrektor techniczny, Akzo Nobel Car Refinishes Polska

Nieuchronne konsekwencje

Pomimo zastosowania wszystkich możliwych środków ostrożności oraz doświadczonego zespołu posiadającego wszelką niezbędną wiedzę, błędy w czasie naprawy powłok lakierowanych wydają się być nieuniknione. Niektóre wady pojawiają się bezpośrednio przy naprawie, inne będą widoczne dopiero po pewnym czasie. W każdym przypadku jednak – jeśli wada już się pojawiła – ważne jest, aby umieć ją zidentyfikować, znać przyczyny jej powstania oraz wiedzieć, jak ją usunąć.

Najwięcej błędów związanych jest z procesem przygotowania podłoża. Bazując na naszych doświadczeniach, można z pewnością stwierdzić, iż około 80% wad lakierniczych jest ściśle powiązane z takimi operacjami, jak niedokładne odtłuszczanie powierzchni, niewłaściwe szlifowanie, niezachowanie zalecanych czasów odparowania oraz utwardzania poszczególnych produktów. Bardzo często pracownicy lakierni, popadając w rutynę lub szukając „szybszych” rozwiązań, łamią reżim technologiczny, lecz negatywne konsekwencje tych decyzji są nieuniknione.

W opisie najczęściej spotykanych wad lakierniczych ograniczę się tym razem do tych, które powstają już na etapie przygotowania podłoża, a widoczne są dopiero na lakierze nawierzchniowym.

1. Miejscowe przebarwienia pojawiają się na wierzchniej warstwie lakieru. Ich przyczyną mogą być: nieusunięte właściwie zanieczyszczenia (np. bitumiczne) naprawianej powierzchni, nadmiar utwardzacza dodanego do produktów poliestrowych, niewystarczająco zmieszane produkty poliestrowe z utwardzaczem, aplikacja bazowych lakierów wodorozcieńczalnych na podłoże przeszlifowane do gołego metalu.

Zapobieganie polega na dokładnym odtłuszczeniu naprawianej powierzchni i przyległego do niej obszaru, zastosowaniu właściwych proporcji (w razie potrzeby z użyciem dozownika) i mieszaniu składników do uzyskania jednorodnej mieszaniny o jednolitym kolorze, nakładaniu bazowego lakieru wodorozcieńczalnego wyłącznie na warstwy podkładu lub izolatora.

2. Pęcherzyki rozłożone lokalnie lub na dużych powierzchniach ujawniają się dopiero po pewnym czasie od wykonania naprawy. Możliwe przyczyny to: zanieczyszczenia pozostałe na powierzchni przygotowanej do lakierowania, wilgotne powietrze skraplające się na powierzchni pojazdu, osady drobin soli lub wapna, wilgoć w kitach poliestrowych (atmosferyczna lub spowodowana matowaniem na mokro), pozostawiony pył z matowania, użycie niewłaściwego rozpuszczalnika lub utwardzacza, reakcja utwardzacza z wilgocią w otwartej puszce, zawartość wody w sprężonym powietrzu.

Zapobieganie: sprawdzić dokładnie podłoże przed i po oczyszczeniu/odtłuszczeniu; zawsze dokładnie odtłuszczać powierzchnię; pozostawiać przed naprawą samochód w komorze na czas niezbędny do osiągnięcia zalecanej temperatury (22°C-24°C); niezwłocznie po matowaniu spłukać i osuszyć całe nadwozie i przedmuchać jego powierzchnię przed lakierowaniem; zawsze matować kity szpachlowe na sucho; szczelnie zamykać pojemniki z utwardzaczem; regularnie sprawdzać separator wody i oleju w instalacji sprężonego powietrza.

3. Kontur (kontur mapa) to nazwa usterki w postaci obwódki widocznej pod wierzchnią warstwą lakieru wokół naprawianego miejsca. Powstaje na skutek niewłaściwego szlifowania poprzednich warstw. Przyczyną może być też: użycie szpachli nieodpowiedniej do danego podłoża i spowodowane tym naprężenia albo niewystarczająca przyczepność; niedostateczne odtłuszczenie powierzchni przed matowaniem; kruszenie się krawędzi szpachlówki podczas matowania; użycie zbyt drobnego papieru do matowania podłoża; częściowe nałożenie szpachlówki na starą powłokę lakierniczą, niewystarczające wyrównanie i wyszlifowanie szpachlówki na brzegach.

Zapobieganie: sprawdzić podłoże (po matowaniu) zanim zostanie zastosowana szpachlówka poliestrowa; dobrać właściwą szpachlówkę do podłoża (poliestrową stosować tylko na gołą stal lub na podkład epoksydowy); podłoże zawsze odtłuścić przed matowaniem; stosować wymaganą gradację papieru, zarówno przy matowaniu, jak i przy szlifowaniu; zmatować powierzchnię wokół naprawianego miejsca, aż do oryginalnej warstwy lakieru; używać bloku szlifierskiego do wygładzania i regularnie sprawdzać gładkość powierzchni.

4. Igiełkowanie widoczne jest na powierzchni lakieru jako małe wgłębienia o średnicy 0,5 mm. Po ich powiększeniu można zobaczyć warstwę produktu, od której rozpoczęło się tworzenie tego zjawiska. Jego przyczyną może być powietrze zamknięte w szpachlówce podczas jej nakładania. Z kolei zamknięcie powietrza bywa powodowane: złą techniką mieszania produktów; przekroczonym czasem ich przydatności do użytku. Do zamknięcia powietrza w warstwie szpachlówki dochodzi też wówczas, gdy jej wgłębienia otwarte po szlifowaniu nie mogą być wypełnione i wyrównane kolejnymi warstwami, ponieważ: zastosowano zbyt małą lub zbyt dużą średnicę dyszy pistoletu, niewłaściwą lepkość produktu albo zbyt krótki czas jego odparowania (wówczas resztki rozpuszczalnika zbierają się pod kolejną, zbyt szybko nałożoną warstwą lakieru).

Zapobieganie: stosować poprawną aplikację szpachlówek wypełniających (optymalny kąt szpachelki względem powierzchni wynosi ok. 60°); nie używać przeterminowanego kitu szpachlowego; właściwie mieszać szpachlówkę, eliminując możliwość zamykania powietrza; używać odpowiednich dysz w trakcie aplikacji lakieru nawierzchniowego i mieszać go we właściwych proporcjach, używając miarki; nie przekraczać okresu przydatności lakieru; zachowywać odpowiedni czas odparowania między warstwami, uwzględniając temperaturę otoczenia, przepływ powietrza i rodzaj rozpuszczalnika.

5. Ślady matowania – rysy pod lakierem mogą pojawić się natychmiast lub dopiero po kilku tygodniach. Często można w nich rozpoznać ślady po szlifierce lub po ręcznym bloku szlifierskim, powstające, jeśli: matowanie wykonano zbyt gruboziarnistym papierem, nie zastosowano zalecanych kroków szlifowania, warstwy podkładu lub szpachlówki nie były wystarczająco utwardzone przed obróbką, użyto materiałów do szlifowania o słabej jakości.

Zapobieganie: wybrać gradację papieru odpowiednią dla wykonywanej operacji i produktu; stosować po kolei właściwe kroki szlifowania – P120, P220, P320 itd.; pozostawić powierzchnię do osiągnięcia właściwego utwardzenia; przed matowaniem dokładnie usunąć wszelkie zanieczyszczenia.

6. Odpryski lakieru powstają, gdy jedna warstwa lakieru lub podkładu ma słabą przyczepność albo gdy występuje zbyt duża różnica twardości pomiędzy warstwami, tworząc naprężenia. Sprzyja też temu nakładanie zbyt grubych warstw poszczególnych produktów.

Zapobieganie: dostosować system naprawy do podłoża i warunków eksploatacji pojazdu; przestrzegać prawidłowej technologii zgodnej z zaleceniami producenta materiałów lakierniczych.

7. Kratery – rybie oczka tworzą się, jeśli świeży lakier nie rozlewa się na całej powierzchni, a w jego warstwie pozostają niewielkie zagłębienia, przez które czasem widać warstwę poprzednią. Powodowane to jest zwykle nieprawidłowym odtłuszczeniem naprawianego nadwozia lub zanieczyszczeniem silikonem kabiny lakierniczej.

Zapobieganie: przemyć samochód dokładnie przed lakierowaniem za pomocą specjalnych zmywaczy; odtłuszczać naprawianą powierzchnię przy użyciu czystych ściereczek; w kabinie i na stanowisku przygotowawczym nie używać produktów zawierających silikon; nie zostawiać ściereczki pyłochłonnej w kabinie podczas suszenia polakierowanego pojazdu. Cdn.

Jarosław Kryspin, Technik lakierniczy, Pro-West

Jarosław Kryspin, Technik lakierniczy, Pro-West

Dziewięć punktów

W dzisiejszym lakiernictwie naprawy renowacyjne są procesem stosunkowo skomplikowanym, szczególnie jeśli prowadzi się je bez podstawowej wiedzy lakierniczej. Przed rozpoczęciem takiej naprawy najważniejsze jest rozpoznanie i ocena naprawianej powierzchni, gdyż pozwala to odpowiednio dobrać materiały i narzędzia. Podłoża występujące w obecnym lakiernictwie pojazdowym to: metale (stal surowa, ocynkowana, szlachetna i aluminium), tworzywa sztuczne (PP, PVC, ABS, PE, RTM, PP/EPDM) oraz karbon i kompozyty.

Skoncentruję się tutaj na nadwoziach metalowych, ponieważ takie są najczęściej naprawiane. Tworzywa sztuczne i karbon, choć coraz częściej stosowane w pojazdach, wymagają jednak doboru innej technologii naprawczej.

Podczas naprawy nadwozi metalowych wykonujemy czynności na powierzchniach o różnym stopniu uszkodzenia: od wgłębień do metalu, korozji lub znacznych uszkodzeń mechanicznych, aż po drobne odpryski, rysy i niewielkie wgniecenia bez odsłonięcia metalu.

Naprawa renowacyjna ma przywrócić pojazdowi wygląd maksymalnie zbliżony do fabrycznego, czyli grubość powłoki lakierniczej od 90 do 120 mikronów, przy powierzchni gładkiej i bez wad. Podczas naprawy z użyciem produktów Mipa musimy przestrzegać kilku podstawowych zasad opracowanych przez tegoż producenta, a opisanych szczegółowo w poprzednich odcinkach tego cyklu.

Podstawowe błędy popełniane przy tym przez lakierników dają się przedstawić w dziewięciu kolejnych punktach.

1. Pominięcie czyszczenia, czyli odmuchiwania i przemywania podłoża, prowadzi najczęściej do utraty przyczepności warstw lakierniczych z powodu pozostawionego pyłu lub drobinek oleju bądź silikonu. Może też powodować powstawanie ognisk korozji (przy niedostatecznym osuszeniu powierzchni) albo pęcherzy pod lakierem (przyczyna to kryształki soli z wyschniętych kropli ludzkiego potu). Zdarzają się też wady w postaci wtrąceń drobinek pyłu podczas lakierowania. Korygowanie tych następstw złego czyszczenia wymaga zazwyczaj ponownego lakierowania, ponieważ większość z nich ujawnia się dopiero po zakończeniu naprawy. Jedynie wtrącenia pyłów na lakierze nawierzchniowym dają się czasem usunąć metodą polerowania.

2. Złe wykonanie aplikacji podkładu przyczepnościowego lub jej pominięcie może powodować brak przyczepności (szczególnie w przypadku aluminium lub stali ocynkowanej) i/lub powstawanie ognisk korozji. Nie wolno tego podkładu nanosić w zbyt grubych warstwach, ponieważ spadnie jego przyczepność, a w niektórych przypadkach może on nie dosychać. Korygowanie błędów na etapie gruntowania jest trudne, ponieważ są one niedostrzegalne na początku naprawy.

3. Używanie zbyt agresywnego materiału ściernego podczas szlifowania skutkuje powstawaniem głębokich rys trudnych do pokrycia oraz usunięciem nadmiernej ilości materiału nieuszkodzonego, np. zebraniem warstwy kataforezy. Częstym błędem szlifowania jest też niedokładne usunięcie ognisk korozji i uszkodzonego lakieru albo niedostateczne wyrównanie rys, będące przyczyną tzw. siadania materiału naprawczego.

4. Skutkiem niedokładnego wymieszania szpachlówki z utwardzaczem jest miejscowe niedosychanie powłoki, zapychanie papieru ściernego, „siadanie” powierzchni, napowietrzenie szpachlówki, a co się z tym wiąże – powstanie pustych przestrzeni w warstwie materiału wypełniającego. Nadmiar utwardzacza powoduje przebarwienie lakieru nawierzchniowego (widoczne

po wygrzaniu, podczas polerowania lub na słońcu), zapychanie papieru ściernego, kruchość materiału. Z kolei niedobór utwardzacza jest przyczyną zapychania papieru ściernego i „siadania” powierzchni. Wady powoduje też zły dobór szpachli do miejsca naprawy. Na miejsca narażone na wysoką temperaturę odpowiedni jest materiał z opiłkami aluminium, a w miejscach dużych obciążeń i naprężeń – szpachlówka z włóknem szklanym, na powierzchnie pionowe i lekkie – szpachlówka o zredukowanym ciężarze właściwym, np. Mipa P13. Szpachlówki źle dobrane ulegają odparzaniu, pękaniu lub spływaniu. Uwaga! Szpachlówka nigdy nie powinna mieć kontaktu z wilgocią, którą bardzo dobrze chłonie, a kropelki wody stają się widoczne pod wpływem temperatury jako pęcherzyki.

Szpachlówka poliestrowa nie może być nakładana na wszystkie podkłady gruntujące. Przed zastosowaniem zawsze należy zapoznać się kartą techniczna produktu dostarczoną przez producenta.

5. Przy szlifowaniu szpachlówki zbyt gruby materiał ścierny (zalecany od P120) sprawia, iż powstają w niej głębokie rysy, na których lakier „siada” w sposób widoczny na powierzchni. Podobne są skutki złego stopniowania gradacji (pomijania zbyt wielu stopni) albo nieprawidłowego prowadzenia narzędzia szlifierskiego.

6. Zbyt gruba warstwa podkładu wypełniającego sprzyja jego niedosychaniu i wchodzeniu w szkodliwe reakcje z warstwą poprzednią. Typowym błędem w tej fazie pracy może być również: nadmierny pośpiech w aplikacji kolejnych warstw materiału, nierównomierne jego nałożenie, zły dobór rozcieńczalnika lub utwardzacza (skutek: powstawanie „odkurzu” podczas szlifowania) i zbyt mała strefa pokryta podkładem albo zbyt cienka jego warstwa. Błędy popełniane w trakcie szlifowanie podkładu są podobne do tych już omówionych przy szlifowaniu szpachlówki. Prawidłowe stopniowanie papieru ściernego to w tym wypadku np. P320-400-500. Uwaga! Powierzchnię o zadowalającej gładkości łatwiej jest uzyskać przy użyciu profesjonalnego sprzętu, np. szlifierki ETS 150/3 firmy Festool.

8. Podczas lakierowania zbyt mokry, wolny lub prowadzony ze zbyt bliskiej odległości natrysk materiału bazowego skutkuje powstawaniem przebarwień oraz plam w ciemniejszym kolorze. Z kolei natrysk zbyt suchy, zbyt szybki i z dużej odległości jest przyczyną stawiania się ziarna i rozjaśnienia koloru. Podobne zmiany odcienia powodowane są zbyt wysokim lub niskim ciśnieniem, bądź też stosowaniem rozcieńczalników nieodpowiednich albo w złych proporcjach (skutkiem bywa tu również brak przyczepności). Zbyt cienkie warstwy bazy mogą powodować brak krycia, szczególnie na krawędziach.

Lakier bezbarwny nie powinien być nakładany zbyt szybko po lakierze bazowym (należy odczekać około 10-15 minut), by uniknąć rozmazania lakieru bezbarwnego w postaci przebarwień. Także w tym wypadku zbyt grube warstwy powodują niedosychanie, tworzenie nadlewek przy uszczelkach, mętnienie i zacieki. Skutkiem za dużego ciśnienia jest rozsuwanie materiału, tworzenie brzydkiej struktury i mgły lakierniczej, niskie zaś powoduje również nieestetyczną strukturę i zacieki.

Przy zbyt wysokiej temperaturze wygrzewania dochodzi do „zagotowania” powierzchni, ale podobne efekty daje też stosowanie niewłaściwego rozcieńczalnika i niewłaściwy czas odparowania między warstwami.

Prawidłowa aplikacja lakierów wymaga – oprócz stosowania odpowiednich rozcieńczalników i utwardzaczy – przestrzegania właściwej temperatury i wilgotności w kabinie (wilgotność powyżej 85% może powodować zmatowienie lakieru, częste w przypadku mokrej posadzki).

9. Polerowanie jako metoda korygowania wcześniej popełnionych błędów okazuje się nieskuteczne w stosunku do: rys spowodowanych używaniem zbyt niskiej lub źle stopniowanej gradacji papieru ściernego. Błędem samego polerowania może być nieodpowiedni dobór środków lub niewłaściwe ich wykorzystywanie. Na przykład zbyt krótkie i obfite oraz prowadzone na zbyt dużych obrotach polerowanie pastą powoduje jej wyrzucanie na zewnątrz, zapychanie gąbki, a w konsekwencji – niezadowalające efekty wykonywanej operacji. Korygowanie polerowania wymaga ponownego zebrania powierzchni odpowiednim papierem ściernym lub innym materiałem oraz poprawnego powtórzenia zabiegu. Złe polerowanie, zwłaszcza powtarzane parokrotnie, prowadzi do zniszczenia powłoki i konieczności ponownego lakierowania.

Wojciech Nałęcz, Dystrybucja-Serwis SATA

Wojciech Nałęcz, Dystrybucja-Serwis SATA

Wiele zależy od narzędzi

Pistolet lakierniczy jako narzędzie aplikacji, kryje w sobie ogromny potencjał różnorakich wad powłok lakierniczych. Im mniej możliwości obróbki danej powłoki, tym wady te są bardziej dokuczliwe. Czy trzeba wówczas z mozołem rozkręcać cały pistolet do ostatniej śrubki? Niekoniecznie.

Zacznijmy od potencjalnych wad najłatwiejszych do zidentyfikowania, a wynikających z braku elementarnej sprawności mechanicznej pistoletu. W tym celu należy wykonać krótki test aplikacji. Jeśli:

- wzór natrysku ma właściwe rozmiary, kształt symetryczny i jest jednorodnie wypełniony;

- pistolet reaguje prawidłowo na pokrętła regulacji i podaje materiał równomiernie;

- wielkość kropli zachowuje jednorodność oraz brakuje widocznych śladów wycieku,

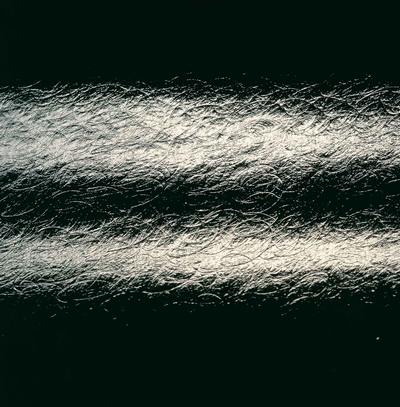

- to możemy założyć, iż wszelkie wady powłoki są w głównej mierze efektem mizernych umiejętności lakiernika. Wyciek z niedomykającej się dyszy będzie zazwyczaj widoczny w postaci rozlanych kropli na malowanym obiekcie (fot. 1).

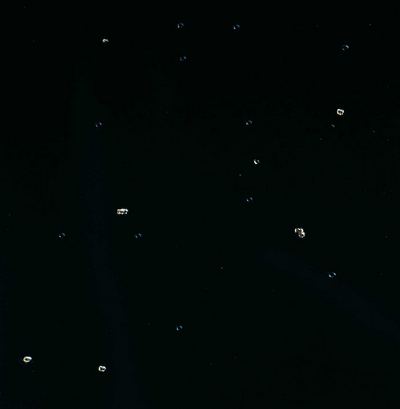

Przyczyn wadliwego wzoru natrysku może być kilka, ale zasadniczych należy szukać w obrębie elementów dyszy dozujących i rozpylających materiał. Jest to najdelikatniejsze miejsce w pistolecie i nawet niewielkie uszkodzenia mechaniczne spowodują wadliwy wzór natrysku (fot. 2). Zdecydowanie jednak częstszą niż uszkodzenie przyczyną wadliwego rozpylania jest... zanieczyszczenie elementów dyszy (fot. 3).

Mechanicznie sprawny pistolet może być nadal dla lakiernika przyczyną przykrych i kosztownych niespodzianek. Krytyczny wpływ ma tu jego mycie.

Na pytanie, jak należy pistolet myć, można by przewrotnie i najkrócej zapytać w odpowiedzi: a co w trakcie malowania ulega zabrudzeniu? Nieumiejętne mycie powoduje zbieranie się popłuczyn farby w kanałach powietrznych pistoletu. Przy znacznym ich nagromadzeniu złuszczają się, odpryskują i wraz z przepływającym powietrzem przedostają na malowany obiekt (fot. 4). Jest to zjawisko okresowe, trudne do przewidzenia i... dość powszechnie spotykane.

Stosowanie myjki ułatwia mycie, ale niekoniecznie eliminuje to zjawisko. Nieprawidłowo użyta myjka do pistoletów może stać się dodatkowym źródłem zanieczyszczeń i związanych z tym wad (fot. 5 i 6).

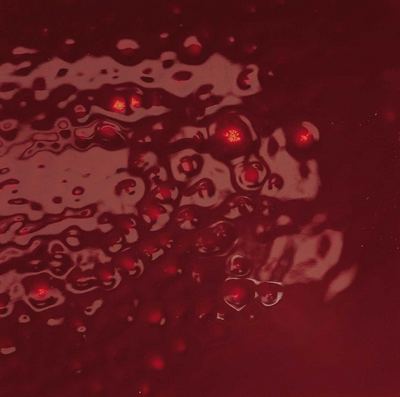

Kolejnym, zdecydowanie godnym uwagi czynnikiem jest powietrze zasilające pistolet. W dobie zaawansowanego marketingu „bezolejowych” sprężarek oraz „bezobsługowych” filtrów powietrza bardzo często zapominamy o okresowej kontroli jego jakości. Skutkiem ubocznym zasady działania pistoletu natryskowego jest jego skłonność do skraplania oparów zawartych w przepływającym powietrzu

(fot. 7 i 8). Efekty zazwyczaj nie dają długo na siebie czekać i są widoczne w postaci jaśniejszych (woda) lub brązowawych (olej) niejednorodności powłoki. Okresowa kontrola prawidłowego działania, stanu czystości pistoletu i powietrza zasilającego może nie tylko zapobiec wielu kosztownym niespodziankom, ale również przyspieszyć lokalizację źródeł problemów, gdy takowe się pojawią.

Tagi

Lakiernictwo Akzo Nobel Novol Nadwozia Lakiery SATA Multichem Powłoki lakiernicze Pro-West Spies Hecker

-

2012-05-21 09:49

lakiernik

Nowak

Na szczęście lakiernicy z serwisu http://naprawy-nadwozi.pl, z usług którego korzystam takich błędów nie popełniają :D Jakby mi odwalili taką fuszerkę to już bym ich dawno puścił z torbami :P

-

2012-11-30 20:43

b

bj

i co dalej

-

2013-05-06 01:34

lakiernik

Nowak

No nic. Ważne, ze serwis trzyma poziom i takich fuszerek nie odstawia.

-

2012-05-21 09:50

lakiernik

Nowak

Na szczęście lakiernicy z serwisu http://naprawy-nadwozi.pl, z usług którego korzystam takich błędów nie popełniają :D Jakby mi odwalili taką fuszerkę to już bym ich dawno puścił z torbami :P

-

2013-07-08 08:57

Darmowa reklama

łP

Darmowa reklama?

-

2013-07-29 11:25

Darmowa informacja

Gienek

To co widzę to darmowa informacja bardziej.

-

2014-07-28 18:03

Marti

Marti Marti

Polecam również zapoznać się z artykułem http://www.automix-lodz.pl/najcz-strze-wady-lakiernicze.php napisanym przez profesjonalistów z serwisu Auto-Mix w Łodzi.

-

2014-12-21 13:49

SPAM

Jan Nowak

To nie miejsce na reklamę zakładów lakierniczych!!!

-

2018-12-05 20:21

artb

art

Należy jeszcze wspomnieć że ów pęd lakierników do skracania procesu naprawy oraz zmniejszaniu jej kosztów, wynika bezpośrednio z oczekiwań klienta Janusza który koniecznie chce tanio i szybko

-

2021-12-12 15:01

Inny odcien pod roznym katem

Tomek

Witam. Jakiś czas temu miałem naprawiana maske po uderzeniu czegoś na drodze. Uszkodzenie było do blachy. Po naprawie w aso na masce pod roznym katem widac plame wielkości 30 cm jaśniejszego odcienia. Co można z tym zrobić? Pozdrawiam

10 komentarzy dodaj komentarz