Sprężone powietrze w lakiernictwie samochodowym

Proces odpowiedniego przygotowania sprężonego powietrza ma kluczowe znaczenie dla jakości uzyskiwanej powłoki lakierniczej, sam zaś zależy od doboru urządzeń i prawidłowego skonfigurowania układu.

Obecnie jesteśmy w okresie szybkiego rozwoju i ciągłego udoskonalania wszelkich metod lakierowania powierzchniowego. Oprócz dostępu do nieprzebranej masy produktów lakierniczych o rozmaitym przeznaczeniu współczesne lakiernie usługowe dysponują najnowocześniejszym sprzętem do ich komponowania, aplikacji i suszenia. Mogłoby się wydawać, że nic nie stoi na przeszkodzie dla uzyskania powłoki lakierniczej o perfekcyjnej jakości. Skąd zatem te wszystkie „rybie oczka”, kratery, okrągłe wgłębienia, nieregularne wtrącenia, plamy wodne czy utrata przyczepności poszczególnych warstw? Przyczyna tkwi w złej jakości sprężonego powietrza. Wielu lakierników pochłoniętych innymi profesjonalnymi i biznesowymi problemami zapomina, że czynnikiem mającym wpływ na efekt końcowy lakierowania czy przygotowania powierzchni jest sprężone powietrze. Jego zła jakość może się objawiać zawartością wody, oleju lub zanieczyszczeń stałych w instalacji pneumatycznej. Zjawiska te są naturalnym efektem ubocznym procesu sprężania powietrza. Mogą być jednak potęgowane przez zastosowanie sprężarki o złej jakości, brak odpowiednich filtrów i urządzeń osuszających. Trzeba jasno powiedzieć, że nie wystarczy zainstalowanie „odstojnika”, aby pozbyć się wilgoci, tak jak „filtr–reduktor” nie jest w stanie wyeliminować całkowicie oleju i cząsteczek stałych.

Powietrze zasysane przez sprężarkę zawsze zawiera wilgoć, której ilość zależy od aktualnych warunków atmosferycznych. Możemy wyeliminować ją jedynie po sprężeniu powietrza. Wszystkie sprężarki (nawet bezolejowe) wprowadzają do instalacji wraz ze sprężonym powietrzem większą lub mniejszą ilość oleju. Z kolei obecność zanieczyszczeń stałych zależy od stopnia skuteczności filtra na przewodzie ssącym sprężarki.

Dobór właściwej sprężarki

Współczesny rozwój pneumatyki pozwala na skuteczną walkę z czynnikami obniżającymi jakość sprężonego powietrza. Najczęściej używane w lakierniach są sprężarki tłokowe. Ich najliczniejsze na rynku modele polskie i włoskie wyróżniają się niską ceną, ale ich żywotność i niezawodność oraz jakość sprężonego powietrza są wysoce niedostateczne. Wysoka temperatura sprężania oraz duża emisja oleju do instalacji sprawiają, że uzdatnienie (odwodnienie i odolejenie) takiego powietrza jest trudniejsze i droższe niż w przypadku sprężarek śrubowych.

Sprężarki śrubowe, coraz częściej zastępujące tłokowe, charakteryzują się w stosunku do nich: większą sprawnością, zdecydowanie niższym poziomem hałasu, niższą temperaturą sprężonego powietrza i niską emisją oleju do instalacji. Coraz częściej sprężarki te wyposażane są w mikroprocesor sterujący pracą i monitorujący w sposób ciągły proces sprężania. Precyzyjne komunikaty o trybie pracy i stanach awaryjnych podawane są w formie tekstowej na wyświetlaczach ciekłokrystalicznych. Warunki takie spełniają

m. in. sprężarki śrubowe niemieckiej firmy ALMiG Kompressoren. Podstawowa przewaga sprężarek śrubowych nad tłokowymi polega na ich przystosowaniu do ciągłej pracy nawet przez 24 godziny na dobę.

Jednak nie wszystkie warsztaty lakiernicze są tak mocno obciążone. W przypadku mniejszego zapotrzebowania warto zastanowić się nad sprężarką tłokową w wersji przemysłowej, wykonaną z najwyższej jakości materiałów wg najnowocześniejszej technologii. Parametry sprężonego powietrza są wówczas zbliżone do uzyskiwanych przy sprężarce śrubowej, natomiast stosunkowo wysoki koszt zakupu zwróci się dzięki znacznie niższym kosztom eksploatacji i niższych kosztach urządzeń uzdatniających sprężone powietrze.

Usuwanie wody

W zależności od dokonanego wyboru sprężarki należy odpowiednio skonfigurować układ urządzeń uzdatniających sprężone powietrze. Wybór tego rodzaju urządzeń jest na rynku jeszcze większy niż sprężarek. Jednak nie każde urządzenie jest w stanie zapewnić odpowiednią jakość powietrza.

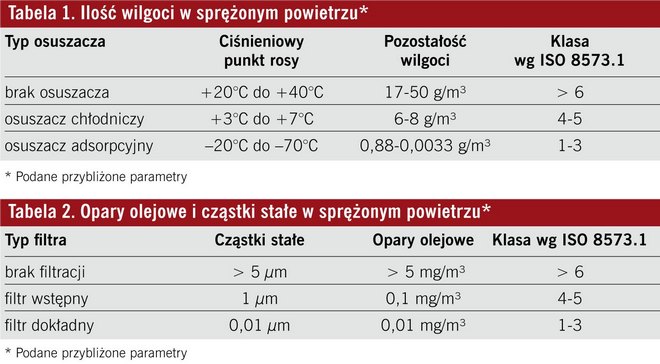

Zacznijmy od osuszaczy. Najbardziej popularne są dwa ich rodzaje: chłodnicze, zapewniające ciśnieniowy punkt rosy na poziomie +3°C, oraz adsorpcyjne, osiągające punkt rosy między –20°C a –70°C.

Zasada działania osuszacza chłodniczego polega na przejściu powietrza przez chłodzony powietrzem wymiennik ciepła, a następnie na schłodzeniu go w parowniku obiegu czynnika chłodzącego. W tych warunkach ze sprężonego powietrza wykrapla się woda, która poprzez automatyczny zawór odwadniający zostaje usunięta na zewnątrz. Wolne od wilgoci powietrze przepływa ponownie przez powietrzny wymiennik ciepła, gdzie zostaje ogrzane ciepłem z powietrza wpływającego do osuszacza.

Zaletą tego rozwiązania jest jego stosunkowo niska cena, a także brak szybko zużywających się elementów. Za wadę uznać trzeba stosunkowo wysoką wilgotność sprężonego powietrza (ok. 30%), grożącą przy jego rozprężaniu zamarzaniem dyszy wylotowej pistoletu. Poza tym taka instalacja powinna przebiegać wewnątrz budynku, by zimą nie wykraplała się w niej woda. Z tego powodu nie zaleca się jej do prac lakierniczych.

Osuszacz adsorpcyjny działa na zasadzie pochłaniania wilgoci z powietrza przez środek adsorbujący. Zbudowany jest z dwu kolumn wypełnionych odpowiednim adsorbentem. Podczas gdy jedna z nich pracuje, druga jest regenerowana. Regeneracja kolumn odbywa się cyklicznie i jest sterowana czasowo. Główną zaletą tych urządzeń jest uzyskanie powietrza o bardzo niskiej wilgotności względnej, co skutecznie zapobiega mrożeniu na skutek jego rozprężania. Wada to stosunkowo wysoka cena oraz konieczność okresowej wymiany środka adsobującego oraz strata ok. 15% osuszonego powietrza na regenerację kolumn. Osuszacze adsorpcyjne spełniają jednak wszystkie wymogi lakiernictwa.

Skuteczność wszelkich osuszaczy zależy od masy przepływającego przez nie powietrza, dlatego niezwykle istotny jest ich prawidłowy dobór do parametrów sprężarki (wydajności, ciśnienia i temperatury).

Doskonale czyste powietrze

Osuszenie jest pierwszym etapem uzdatniania sprężonego powietrza, drugim natomiast jest filtracja z zanieczyszczeń olejowych i stałych. Polega ona na zastosowaniu odpowiedniej kombinacji filtrów wstępnego i dokładnego oczyszczania. Przy niskiej jakości sprężarki zachodzi potrzeba zastosowania przed układem filtrów tzw. separatora cyklonowego, który oddziela zanieczyszczenia mechanicznie poprzez wprowadzenie powietrza w ruch wirowy na cyklonowej kierownicy aerodynamicznej. Większe cząsteczki (do 3 mikronów) wyrzucane są siłą odśrodkową i spływają po wewnętrznej ścianie na dno filtra, skąd są usuwane poprzez zawór spustowy (w zaawansowanych konstrukcjach automatyczny). W sprężarkach śrubowych o wysokiej jakości (np. ALMiG) sprężone powietrze może być bezpośrednio kierowane do filtra wstępnego. Powinien on być umieszczony przed osuszaczem i zawierać wkład koalescencyjny, usuwający cząstki (stałe, aerozole oleju i wodę) o wielkości ponad 0,1 mikrona przy pozostałości oleju 0,1 mg/m3. Powinien być również wyposażony w zawór spustowy (najlepiej automatyczny). Działanie tego typu filtrów polega na przepuszczaniu powietrza przez kilka warstw filtrujących. W wewnętrznej następuje wstępne oczyszczenie z aerozoli, gdyż na jej włóknach osadzają się cząsteczki, które, koagulując, tworzą coraz większe krople przetłaczane wraz z innymi zanieczyszczeniami do warstwy zewnętrznej, skąd ociekają na dno obudowy filtra, a następnie usuwane są przez zawór spustowy.

Filtr dokładnego oczyszczania redukuje zanieczyszczenia stałe powyżej 0,01 mikrona oraz aerozole oleju do 0,01 mg/m3. Nie wymaga stosowania automatycznego zaworu spustowego. Zależnie od rodzaju zastosowanego osuszacza filtr ten powinien w instalacji znajdować się za osuszaczem chłodniczym, a przed osuszaczem membranowym, by chronić go przed uszkodzeniem z powodu zaolejenia. Układ uzdatniający z osuszaczem adsorbcyjnym powinien mieć odolejający filtr dokładnego oczyszczania na wejściu oraz filtr odpylający na wyjściu. Osuszacze adsorpcyjne o wysokiej jakości są standardowo wyposażane w filtry powietrza.

Także przy doborze układów filtrujących bardzo ważne jest precyzyjne określenie ilości powietrza potrzebnej do lakierowania. Przyjmuje się, że dla systemów wysoko ciśnieniowych (do 5 barów) potrzebne są układy o przepływach do 300 l/min na jedno stanowisko lakiernicze. Przy systemach niskociśnieniowych (do 3,5 barów) przepływ powinien wynosić od 500 do 750 l/min dla jednego stanowiska.

Układ sprężonego powietrza ze sprężarką, osuszaczem i filtrami wysokiej jakości pozwala uzyskać powietrze o 3, 2, a nawet 1 klasie czystości wg normy ISO 8573.1. Jest to całkowicie zgodne z zaleceniami Technicznego Komitetu Międzynarodowej Organizacji Standaryzacji (PNEUROP) w zakresie wymaganej jakości sprężonego powietrza do lakierowania.

-

2015-09-24 12:13

ttt

tomek

ftrd

-

2015-09-24 12:14

ytt

yt

fdfrt

-

2015-09-24 12:14

frt

frdr

fdrt

-

2015-09-24 12:16

---

---

-----

-

2015-09-24 12:16

frt

frdr

fdrt

-

2016-02-10 14:19

Sprężarka

Dawid

Ciekawy artykuł. Ja zamawiałem sprężarkę wraz z niezbędnymi akcesoriami w Vectorze z Tranowa Podgórnego. Bardzo trafnie ocenili moje potrzeby i pomogli dokonać odpowiedniego wyboru

6 komentarzy dodaj komentarz