Samochodowy biznes lakierniczy

Postronni obserwatorzy zwracają uwagę głównie na estetyczne walory lakierów nadwoziowych. Dla motoryzacyjnych profesjonalistów równie ważne są funkcje praktyczne stosowanych dziś powłok lakierniczych.

Upodobania dotyczące kolorów i struktur lakierowanych powierzchni nadwozi są sprawą czysto subiektywną, ale tylko w skali indywidualnych wyborów. Koncerny samochodowe, zainteresowane sprzedażą dziesiątek i setek tysięcy egzemplarzy poszczególnych modeli pojazdów rocznie, muszą swe produkcyjne decyzje opierać na bardziej wymiernych i stabilnych przesłankach. W warunkach bardzo wyrównanej rynkowej konkurencji lakiernicze wykończenie nadwozia jest coraz częściej czynnikiem rozstrzygającym o zakupie konkretnego pojazdu przez potencjalnego klienta.

Rys.: Oznaczenia kolorów w pojazdach najpopularniejszych marek

Dlatego ulotne na pozór gusta nabywców samochodów podlegają bardzo poważnym i drobiazgowym badaniom statystycznym, uwzględniającym nie tylko deklarowane preferencje i wyniki dotychczasowej sprzedaży, lecz również szanse poszerzenia grona nabywców o zwolenników jakiegoś całkiem nowego lakierniczego hitu. Poza tym klient musi być zadowolony ze swego wyboru nie tylko w momencie jego dokonywania, ponieważ jego późniejsze złe doświadczenia szybko upowszechniają się w masowej opinii i zniechęcają następców. Wybrane pokrycie lakiernicze musi więc odznaczać się dobrą jakością, trwałością i łatwością przeprowadzania ewentualnych napraw.

|

Kryteria technologiczne i ekologiczne Nakładane fabrycznie powłoki lakiernicze różnią się ilością i rodzajem występujących w nich warstw. Pierwszą, sąsiadującą bezpośrednio z podłożem warstwę każdej powłoki lakierniczej stanowi farba podkładowa, zwana też gruntującą albo po prostu gruntem. Jej zadaniem jest zapewnienie dobrej przyczepności całej powłoki do podłoża, a przeważnie też zabezpieczenie jego powierzchni przed korozją. Zamiast dwu warstw podkładu i wypełniacza zwykłego do gruntowania gołego podłoża można stosować jedną warstwę wypełniacza podkładowego, pełniącego wszystkie funkcje podkładu, a ponadto wyrównującego wszelkie drobne nieregularności malowanej powierzchni. Oba rodzaje wypełniaczy, zależnie od swego składu, mogą być pokrywane następnymi warstwami powłoki po uprzednim oszlifowaniu lub metodą zwaną "mokrym na mokre". Podkłady jednofunkcyjne dzielą się na reagujące i przyczepne. Podkład reagujący, zwany też aktywnym, służy do pokrywania podłoży stalowych lub cynkowych. Materiał ten nie nadaje się do bezpośredniego lakierowania. Od warstwy barwnego lakieru oddzielany jest więc materiałem pośrednim, zwanym wypełniaczem. Podkłady przyczepne stosowane są do podłoży z tworzyw sztucznych. Materiały tego rodzaju produkowane są w wersjach specjalizowanych, przeznaczonych do konkretnego rodzaju tworzywa, lub uniwersalnych, nadających się do większości tego rodzaju materiałów. W lakiernictwie przemysłowym korzysta się obecnie z kilku podstawowych rodzajów wypełniaczy zwykłych i podkładowych. Wypełniacze poliuretanowo-akrylowe dzięki dużej zawartości cząstek stałych odznaczają się dobrą zdolnością wypełniania nierówności podłoża. Mogą być pokrywane następnymi warstwami metodą "mokrym na mokre" lub po uprzednim wysuszeniu i oszlifowaniu. Wypełniacze tonujące dają się zabarwiać domieszką lakieru zewnętrznego, co pozwala zmniejszyć grubość następnej warstwy powłoki. |

|

Wypełniacze specjalne o zwiększonej przyczepności stosowane są do pokrywania elementów stalowych i plastikowych, malowanych równocześnie tym samym lakierem.

Rys.: Mimo ogromnej liczby gotowych receptur kolorów i odcieni w mieszalnikowych systemach lakierniczych przy większości napraw konieczne są ich indywidualne korekty

Kolejną warstwę powłoki tworzy lakier nawierzchniowy. Przy lakierowaniu standardowym (jednowarstwowym) jest to zarazem warstwa ostatnia. Powłoki dekoracyjne są wielowarstwowe i oprócz barwnego lakieru bazowego mogą zawierać warstwę wprowadzającą specjalne efekty wizualne (metalizującą, perłową itp.). We wszystkich tych wypadkach stosowana jest jeszcze zewnętrzna ochronna warstwa z twardego lakieru bezbarwnego.

Rys.: Warstwy lakiernicze w powłoce wykonanej fabrycznie

Ze względów ekologicznych w przemysłowym lakiernictwie samochodowym do wykonywania wszystkich tych warstw (oprócz zewnętrznego lakieru bezbarwnego) stosuje się obecnie materiały wodorozcieńczalne o znikomej zawartości rozpuszczalników organicznych.

|

Kompatybilne technologie naprawcze Po przeprowadzonej naprawie lakierniczej powierzchnia i kolor świeżej powłoki uzupełniającej ubytki muszą być identyczne jak w pokryciu oryginalnym. Niezbędne jest również maksymalnie wierne odtworzenie jego oryginalnej struktury. Dotyczy to również pokryć na nowych elementach nadwozi zamontowanych podczas napraw blacharskich. Należy więc dążyć do zachowania identycznego układu warstw i stosowania identycznych, w miarę możliwości, materiałów lakierniczych. W przypadku uszkodzeń powierzchniowych zawsze bardziej korzystna jest wymiana samych warstw zewnętrznych, niż całej powłoki. Zasadą nadrzędną jest więc zachowanie chemicznej zgodności wszystkich starych i nowych elementów tworzących odnowioną powłokę. Producenci samochodów udostępniają wszystkim zainteresowanym pełną informację na temat materiałów użytych w danym modelu, jednak warsztaty pracują zwykle w oparciu o system lakierniczy jednego dostawcy, ponieważ wszyscy wielcy producenci lakierów samochodowych umożliwiają idealny dobór kolorystyki do każdego z fabrycznie pomalowanych modeli współczesnych pojazdów. Jeśli powłoka oryginalna wykonana była za pomocą innego systemu niż ten, którym dysponuje warsztat, konieczne staje się stosowanie tak zwanych podkładów pośrednich, których zadaniem jest oddzielanie nowej warstwy powłoki od starej. Także wypełniacze produkowane na bazie tworzyw sztucznych nadają się do stosowania jako warstwy pośrednie pomiędzy lakierami z żywic syntetycznych a większością rodzajów starych powłok z wyjątkiem akrylowych termoutwardzalnych. |

|

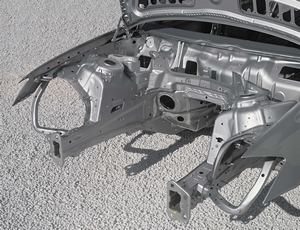

| Rys.: Coraz częściej główną ochroną blachy stalowej przed korozją jest nanoszona elektrolitycznie warstwa cynku | |

|

|

| Rys.: Specjalne efekty dekoracyjne sprawiają, że powłoka bardziej się podoba, ale równocześnie jest znacznie trudniejsza w naprawach |

Producenci samochodów, wprowadzając nowy odcień kolorystyczny lakieru, nadają mu nazwę i numer kodowy, złożony przeważnie z kombinacji liter i cyfr. Wysyłają też poszczególnym producentom lakierów wykonane na blasze wzorcowe jego próbki, by można było według nich opracowywać kolorystykę materiałów dostarczanych do lakierni produkcyjnych i warsztatów. Kody pozwalające identyfikować odcień umieszczane są na poszczególnych pojazdach w stałych, ustalonych dla danej marki miejscach. Są to informacje przy doborze odcieni naprawczych pomocne, lecz niewystarczające. Zabarwienie rzeczywistych powłok nadwozi zmienia się bowiem nieznacznie, choć zauważalnie - zarówno w kolejnych seriach produkcyjnych, jak i w trakcie użytkowania tego samego pojazdu. W związku z tym producenci lakierów oprócz receptur kolorów oryginalnych dostarczają lakierniom receptury lekko skorygowane, zwane "niuansami". Są one opisywane w formie poprawek do koloru pierwotnego, jako np. warianty jaśniejsze, bardziej nasycone, z drobniejszym lub grubszym ziarnem dodatku metalicznego itp. i obejmują w sumie wszystkie marki, modele i roczniki samochodów eksploatowanych obecnie na całym świecie. Doświadczony lakiernik może podobne korekty odcieni wprowadzać samodzielnie w dowolnym systemie lakierniczym.

W związku z nowymi przepisami unijnymi dotyczącymi ekologii w lakiernictwie renowacyjnym, podobnie jak w przemysłowym, wielowarstwowe powłoki wykonywane są przy coraz większym udziale materiałów wodorozcieńczalnych.

Oprócz zminimalizowanej emisji rozpuszczalników zapewniają one mniejsze zużycie podkładów, wypełniaczy i lakierów, zwłaszcza przy zastosowaniu niskociśnieniowych pistoletów lakierniczych typu HVLP.

0 komentarzy dodaj komentarz