Czyszczenie układów paliwowych (cz.II)

Fot. Launch

Stopień rozpylenia paliwa w zanieczyszczonym rozpylaczu (z lewej) różni się znacznie od prawidłowego

W układach zasilania współczesnych samochodowych silników benzynowych od wtryskiwacza zależy poprawność rozpylania paliwa, a tym samym - tworzenia mieszanki paliwowo-powietrznej w cylindrze.

Zgodnie z założeniami konstrukcyjnymi silnika wtryskiwacz realizujący impulsy wykonawcze otrzymywane ze sterownika elektronicznego powinien dostarczać do cylindra dawkę paliwa odpowiednią dla danych warunków pracy i prawidłowo rozpyloną, a poza tym przy silniku niepracującym uniemożliwiać wewnętrzne wycieki z układu paliwowego.

Do parametrów pracy wtryskiwacza opisujących jego warunki pracy zalicza się:

- charakterystykę rozpylania,

- kąt rozpylania,

- położenie punktu wtryskiwania,

- wielkość wtryskiwanej dawki paliwa.

|

Wtryskiwacze stosowane obecnie w silnikach benzynowych są sterowane elektromagnetycznie przez impulsy elektryczne wysyłane ze sterownika. Dlatego istotna dla działania wtryskiwacza jest oporność cewki odpowiedzialnej za jego uruchamianie. Wielkość wtryskiwanej dawki paliwa regulowana jest czasem otwarcia wtryskiwacza, czyli długością impulsu elektrycznego. Cewka wtryskiwacza w czasie przepływu przez nią prądu wytwarza silne pole magnetyczne, które unosi iglicę zaworu, pokonując przy tym opór sprężyny dociskającej ją do stożkowego gniazda. Przy braku impulsu elektrycznego wtryskiwacz jest zamknięty dociskiem tej sprężyny i paliwo nie powinno z niego wyciekać. Zjawiskiem bardzo niekorzystnym dla prawidłowej pracy wtryskiwaczy silników benzynowych są reakcje chemiczne zachodzące w paliwie, w wyniku których powstaje kwas siarkowy. Ma on bardzo szkodliwy wpływ na cały układ zasilania paliwem, ponieważ powoduje tworzenie się zanieczyszczeń. Wtryskiwacz, jako element o dużej precyzji wykonania i działania, ma bardzo ograniczoną tolerancję na wszelkiego rodzaju zanieczyszczenia, a w szczególności na stosunkowo ciężkie żywice, smoły i laki zatykające bardzo małe otwory wtryskowych. |

| Uniwersalne urządzenie CNC-601A |

Najbardziej niekorzystne warunki pracy silnika, sprzyjające utracie drożności wtryskiwaczy, mają miejsce wówczas, gdy mocno nagrzany silnik (temperatura wtryskiwacza osiąga wartość 150°C) zostaje nagle unieruchomiony, czyli pozbawiony chłodzenia paliwem, którego resztki szybko wtedy odparowują i pozostawiają bardzo twarde osady, mocno przywierające do metalowych powierzchni. Intensywne osadzanie się zanieczyszczeń na wtryskiwaczach następuje również podczas ich pracy „na sucho”, czyli w sytuacji, gdy zawór iglicowy otwiera się i zamyka, lecz nie działa pompa paliwa. Tak dzieje się na przykład w samochodach dwupaliwowych po przełączeniu zasilania z benzynowego na gazowe.

Proces zanieczyszczania powierzchni roboczych wtryskiwaczy następuje stopniowo, poprzez narastanie kolejnych warstw osadów. Zmienia to charakterystykę wtryskiwaczy ze względu na ograniczenie swobodnego wypływu paliwa. Zanieczyszczenia wtryskiwaczy powodują też zmianę kształtu wtryskiwanego strumienia paliwa, co zakłóca normalny, prawidłowo przebiegający proces tworzenia się mieszanki paliwowo-powietrznej, a w konsekwencji powoduje zmniejszenie osiągów silnika oraz zwiększoną emisję toksycznych składników spalin.

Problemy wynikające z wadliwej pracy wtryskiwaczy są trudne do zlokalizowania bez użycia specjalistycznego sprzętu. Uniwersalnymi przyrządami diagnostycznymi można sprawdzić jedynie rezystancję uzwojenia cewki lub dokonać kontroli przebiegu impulsu sterującego. Najważniejsze jednak dla prawidłowej pracy wtryskiwacza parametry, czyli szczelność, jakość rozpylania czy kształt stożka rozpylani, można określić wyłącznie po jego wymontowaniu i sprawdzeniu specjalistycznym urządzeniem.

Bardzo przydatne do tego celu jest urządzenie CNC-601A firmy Launch, ponieważ umożliwia zarówno testowanie, jak i czyszczenie wtryskiwaczy.

Urządzenia tego rodzaju mają ciśnienie zasilania paliwem regulowane za pomocą sterowania mikroprocesorowego. Dzięki temu możliwe jest sprawdzenie:

- procesu rozdzielania wtrysku,

- ciśnienia otwarcia oraz zamknięcia wtrysku,

- dawkowania,

- rozpylania przy użyciu funkcji podświetlenia lub za pomocą specjalnej lampy,

- szczelności wtryskiwaczy pod wysokim ciśnieniem,

- przebiegu wtryskiwania, czyli testowanie kąta wtrysku i stanu rozpylania.

Urządzenia te w zależności od modelu pozwalają na sprawdzanie 6 lub 8 wtryskiwaczy jednocześnie, dzięki czemu uzyskuje się możliwość wzajemnego porównywania parametrów pracy poszczególnych wtryskiwaczy danego silnika.

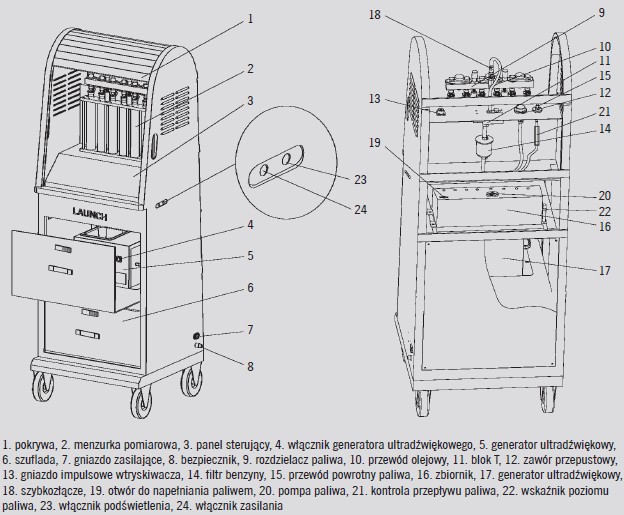

Zasadnicze części agregatu CNC-601A

Rozbieżności pomiędzy otrzymanymi wynikami a danymi fabrycznymi świadczą jednoznacznie o zanieczyszczeniu wtryskiwaczy. Wówczas bardzo przydatne są pozostałe funkcje urządzenia, czyli:

- czyszczenie ultradźwiękowe - polegające na usuwaniu osadów węglowych z kilku wtryskiwaczy jednocześnie za pomocą generatora ultradźwiękowego (jest to możliwe dzięki jednoczesnemu sterowaniu wtryskiwaczami i generowaniu ultradźwięków o odpowiedniej częstotliwości w płynie czyszczącym);

- czyszczenie flush-back - usuwające zanieczyszczenia poprzez przepłukiwanie wtryskiwaczy strumieniem paliwa wraz ze specjalnym detergentem.

Urządzenia z serii CNC wyposażone są w specjalne adaptery i złącza do włączania bezpośrednio w układ paliwowy pojazdu, co umożliwia czyszczenie wtryskiwaczy bez konieczności demontowania ich z silnika. Przy wykorzystaniu tej funkcji urządzenia czyszczeniu podlegają również komory spalania.

Zobacz także: Czyszczenie układów paliwowych (cz.I)

0 komentarzy dodaj komentarz