Ćwierć wieku dwumasowego koła zamachowego

Wprowadzenie dwumasowego koła zamachowego, opracowanego przez specjalistów firmy LuK, wyznaczyło nowe standardy w izolowaniu hałasów i tłumieniu drgań w układzie przenoszenia napędu.

Do czasu wdrożenia DKZ (dwumasowego koła zamachowego) do seryjnej produkcji w roku 1985 tłumienie drgań skrętnych w układach napędowych uzyskiwano dzięki tłumikom stanowiącym integralną część tarczy sprzęgłowej. Konieczność stosowania elementów o takiej funkcji dostrzegano bowiem już znacznie wcześniej, ponieważ ich brak powodował hałaśliwą pracę napędów, co znacznie zmniejszało komfort jazdy oraz przyspieszało eksploatacyjne zużycie skrzyni biegów, przekładni głównych, mechanizmów różnicowych oraz przegubów wałów napędowych i półosi.

Drgania skrętne są rezultatem zarówno cyklicznej pracy silnika spalinowego, charakteryzującego się znaczną nieregularnością prędkości obrotowej wału korbowego, jak i zjawisk występujących w różnych częściach układu przeniesienia napędu. Zwiększenie liczby cylindrów silnika nie eliminuje cyklicznych zmian wartości i kierunku obciążeń mechanizmu tłokowo-korbowego, lecz tylko zwiększa ich częstotliwość. Z kolei elementy przenoszące moment obrotowy z silnika na koła pojazdu podlegają działaniu zmiennych sił, powodowanych nierównościami drogi, a także odznaczają się określonymi częstotliwościami drgań własnych. Wszystkie wspomniane tu rodzaje drgań mogą wchodzić we wzajemne rezonanse, zwielokratniające niekorzystne ich skutki.

Podział masy koła zamachowego

Tłumiki drgań zintegrowane z tarczami sprzęgłowymi to przeważnie obwodowe sprężyny zwojowe, pośredniczące w przekazywaniu momentu obrotowego z okładzin ciernych, czyli z koła zamachowego, na piastę tarczy osadzoną na wale wejściowym skrzyni biegów. Sprężyny te podczas okresowego wzrostu wartości przekazywanego momentu są ściskane, a następnie rozprężają się, gdy moment ten maleje. Zakres uzyskiwanej w ten sposób kompensacji drgań jest jednak stosunkowo niewielki, a nawet zdecydowanie za mały przy współpracy z nowoczesnymi silnikami o dużych mocach i prędkościach obrotowych.

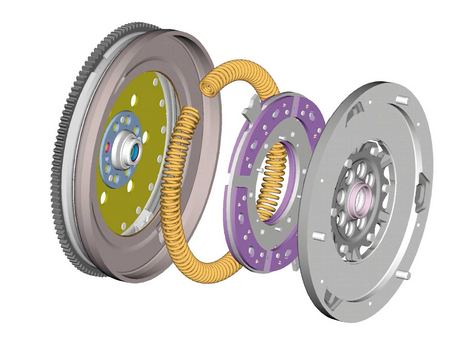

Tradycyjny system amortyzacji drgań skrętnych za pomocą sprężyn w tarczy sprzęgłowej

Skuteczność tego tradycyjnego rozwiązania okazała się jeszcze bardziej niezadowalająca, gdy w latach osiemdziesiątych ubiegłego stulecia upowszechniło się dążenie konstruktorów do optymalizacji tarcia w układzie przeniesienia napędu i zwiększania jego efektywności oraz pojawiły się nowoczesne silniki wysokoprężne z bezpośrednim wtryskiem paliwa, generujące wysokie częstotliwości omawianych drgań.

Koncepcja DKZ opracowana w firmie LuK polegała na zastąpieniu jednoczęściowego koła zamachowego konstrukcją dwuczęściową o identycznej masie. Pierwsza z tych części, zwana masą pierwotną, jest połączona sztywno z wałem korbowym silnika, a druga, zwana masą wtórną, łączy się klasycznym sprzęgłem ciernym ze skrzynią biegów. Obie zaś są połączone ze sobą za pomocą sprężynowego układu tłumiącego. Jego głównym elementem są tak zwane sprężyny łukowe, znacznie dłuższe niż w tradycyjnych tłumikach drgań integrowanych z tarczami sprzęgłowymi. Dzięki temu, a równocześnie też za sprawą znacznej bezwładności masy wtórnej, mogą one kompensować pojawiające się drgania bardziej skutecznie.

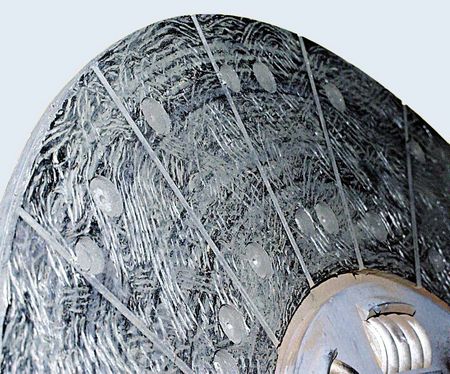

Dłuższe sprężyny obwodowe łączące dwie masy DKZ zapewniają skuteczniejsze tłumienie drgań

Poza tym tylko DKZ pozwala uzyskać taką wartość krytycznej prędkości obrotowej, czyli generującej drgania rezonansowe w układzie napędowego, by była ona niższa od częstotliwości obrotów biegu jałowego silnika. Oznacza to całkowitą eliminację drgań, gdyż wał korbowy nigdy nie obraca się wolniej. Dodatkową zaletą dwumasowego koła zamachowego jest jego korzystny wpływ na zużycie paliwa, co z kolei przekłada się na zmniejszenie emisji CO2.

Rozwój konstrukcyjny

Od czasu rozpoczęcia produkcji DKZ rozwiązanie to cieszy się wciąż rosnącą popularnością i równocześnie podlega stałemu doskonaleniu, by sprostać wymogom coraz nowocześniejszych konstrukcji silników i układów przeniesienia napędu. Początkowo znajdowało zastosowanie tylko w modelach o wysokich osiągach, ale już od dawna stanowi standard nawet w klasie samochodów kompaktowych. Obecnie montowane jest w co trzecim bez mała samochodzie osobowym produkowanym w Europie oraz w wielu rodzajach pojazdów użytkowych.

Istotnym udoskonaleniem było wprowadzenie do konstrukcji dwumasowego koła zamachowego odśrodkowego tłumika drgań typu wahadłowego. Dzięki temu możliwe stało się znaczne odciążenie tradycyjnego wewnętrznego układu tłumiącego ze sprężynami. Tłumik wahadłowy nie ma drgań własnych, a sprzężenie obu mas koła zamachowego realizuje na skutek działania siły odśrodkowej podczas pracy silnika. Jego charakterystykę tłumienia można dostosowywać do różnych warunków poprzez dokonanie stosownych regulacji. Do zmniejszenia drgań w układzie przeniesienia napędu o ponad 60 procent wystarcza wahadło o masie zaledwie jednego kilograma. Pozostała część drgań absorbowana jest przez układ sprężynowo-masowy.

Idea odśrodkowych tłumików drgań typu wahadłowego nie jest nowa. Wykorzystywano ją przez kilka dziesięcioleci w konstrukcjach lotniczych aż wyszła z użycia z powodu zbyt dużej wymaganej masy wahadła (około 5 kilogramów). Dopiero połączenie odśrodkowego tłumika drgań typu wahadłowego z nowoczesnym dwumasowym kołem zamachowym pozwoliło w roku 2008 na praktyczne zastosowanie tego rozwiązania w układzie przeniesienia napędu nowych modeli BMW, 330d i 320d Efficient Dynamics Edition. Samochody te charakteryzują się wręcz idealną płynnością ruchu nawet przy niewielkich prędkościach.

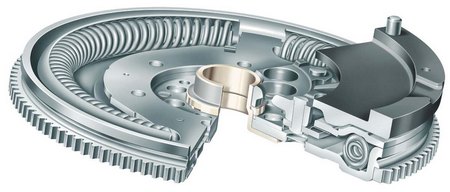

LuK DKZ z wahadłowo-odśrodkowym, ciernym sprzężeniem masy pierwotnej i wtórnej

Obecnie trwają pracę nad przystosowaniem DKZ do współpracy z silnikami o mniejszym zakresie rozwijanych prędkości obrotowych oraz w tańszych samochodach, w których do tej pory dominują tłumiki zintegrowane z tarczami sprzęgłowymi. Efektem jest konstrukcja o nazwie ZmartDamp, czyli tanie DKZ do małych pojazdów. Jej upowszechnienie oznaczać będzie znaczący wzrost komfortu jazdy również w tym rynkowym segmencie.

W motoryzacji konstrukcje rozmaitych zespołów i podzespołów zmieniają się często. Przez ćwierć wieku utrzymują się tylko najdoskonalsze rozwiązania. DKZ swej historii na ćwierćwieczu nie kończy. Opracowano już kilka kolejnych opcji, pozwalających na dalszy jego rozwój, stosowny do przyszłych wymagań. Firma LuK, należąca obecnie do Grupy Schaeffler, produkuje ponad sześć milionów dwumasowych kół zamachowych rocznie w Niemczech, na Węgrzech i w Chinach. Trzy lata temu łączna ilość wyprodukowanych DKZ przekroczyła granicę 50 milionów sztuk.

Oprac. na podstawie materiałów Schaeffler Polska

0 komentarzy dodaj komentarz