Wymiana podwójnego sprzęgła suchego LuK (na przykładzie samochodów Renault z 6-biegową skrzynią DC4)

Wykonywanie jakichkolwiek napraw związanych z podwójnym sprzęgłem suchym powinno być poprzedzone jazdą próbną, szczegółowym wywiadem z użytkownikiem samochodu i odpowiednią diagnostyką.

Jazdę próbną, jeśli pojazd jest do niej zdolny, należy odbyć wraz z jego stałym kierowcą siedzącym za kierownicą, by mógł on zaprezentować, w jakich sytuacjach występują zgłaszane usterki i odpowiedzieć na kilka konkretnych pytań, np.: Jak długo i jak często występuje dany problem? W jakich pojawia się okolicznościach? Trzeba też w trakcie tej pierwszej rozmowy ustalić przebieg pojazdu i typowe warunki jego użytkowania (np. częsta jazda w górach, praca w charakterze taksówki, pojazdu floty samochodowej, wypożyczanego lub stosowanego do nauki jazdy). Istotne jest również, czy i jakie wykonywano w nim naprawy układu przeniesienia napędu.

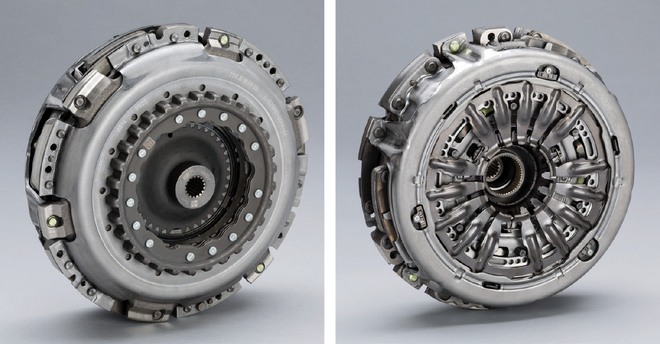

Podwójne sprzęgło suche: z lewej – widziane od strony silnika, z prawej – od skrzyni biegów

Przy ocenie szumów związanych z pracą podwójnego sprzęgła w czasie jazdy próbnej należy zwrócić uwagę, czy nie są one generowane przez elementy sąsiednie, jak np. układ wydechowy, osłony termiczne, tuleje metalowo-gumowe zawieszenia silnika, dodatkowe agregaty itp. Na czas identyfikacji szumów należy wyłączyć radio, klimatyzację i wentylację. Potem, już w warsztacie, można do bardziej precyzyjnych ustaleń użyć stetoskopu.

Ogólne badanie pojazdu

Przed rozpoczęciem naprawy należy sprawdzić w pojeździe zapis kodów błędów w jednostce sterującej (silnik, skrzynia biegów, sprzęgło, komfort, Can-Bus) i stan naładowania akumulatora. Zużycia sprzęgła nie można bowiem ocenić przez samą jazdę próbną. Sprzęgło i skrzynia biegów mają zaawansowany elektroniczny system monitorowania, więc jeśli limit zużycia został osiągnięty, to ostrzeżenie pojawi się na wyświetlaczu przyrządu diagnostycznego.

Jeśli to możliwe, należy wydrukować i przechowywać zapis błędów w formie papierowej, jako podstawę do realizacji dalszych działań naprawczych. Po zakończeniu wszystkich prac związanych z układem sprzęgła trzeba zresetować pamięć błędów jednostki sterującej.

Przed każdą naprawą dotyczącą układu sprzęgieł konieczne jest sprawdzenie, czy nie wykazuje on nieszczelności albo innych uszkodzeń. Ewentualne tego rodzaju usterki należy usunąć przed wymianą sprzęgła.

Części zamienne i narzędzia specjalne

Zestaw naprawczy LuK RepSet 2CT oferowany przez Schaeffler Automotive Aftermarket (fot. 2) zawiera wszystkie elementy potrzebne przy wymianie podwójnego sprzęgła suchego. Są one dokładnie dopasowane do siebie fabrycznie, co eliminuje ewentualne problemy montażowe. Równocześnie z podwójnym sprzęgłem powinien zostać wymieniony układ zasprzęglania, ponieważ on także ulega eksploatacyjnemu zużyciu.

Fot. 2. Zestaw LuK RepSet 2CT

Elementy: 1. podwójne sprzęgło, 2. dźwignia włączająca sprzęgło pierwsze (K1), 3. sprężyny zwrotne dźwigni K1, 4. dźwignia włączająca sprzęgło drugie (K2), 5. sprężyny zwrotne dźwigni K2, 6. tuleja łożysk oporowych, 7. zespół łożysk zasprzęglających K1 i K2, 8. pierścienie mocujące, 9. śruby mocujące dźwignie sprzęgła, 10. śruby mocujące tuleję łożysk oporowych, 11. śruby mocujące silniki nastawcze

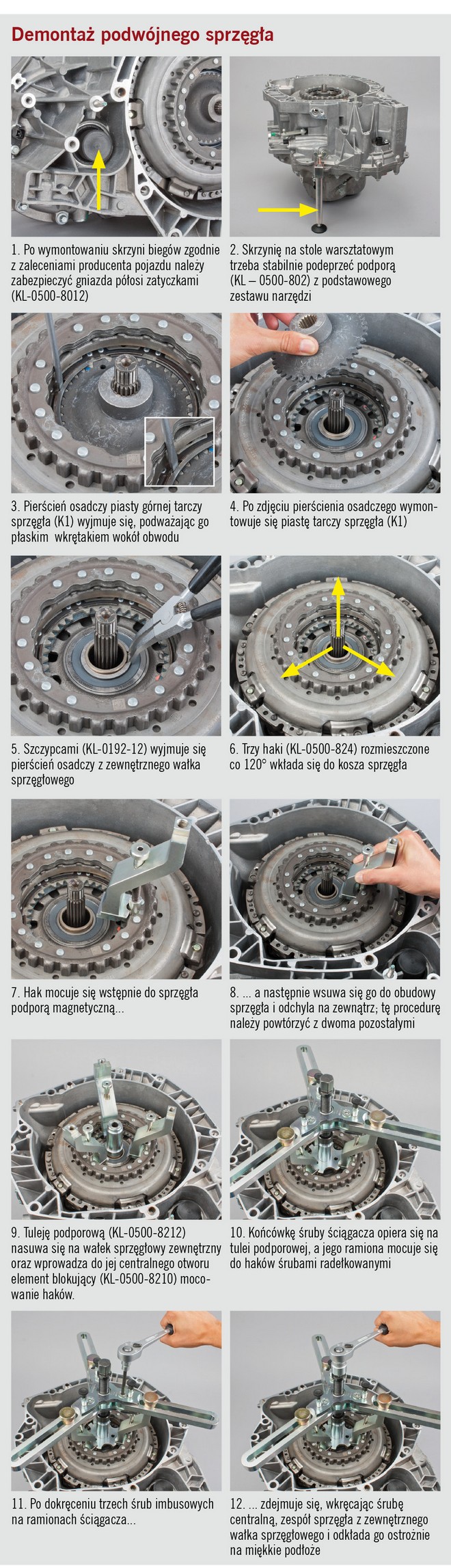

W ramach demontażu podwójne sprzęgło musi być zdjęte z wałka sprzęgłowego skrzyni biegów i wciśnięte nań ponownie w trakcie montażu. Ponadto sprężyny zwrotne muszą być prawidłowo wyregulowane, a blokady transportowe sprzęgieł K1 i K2 rozpięte podczas montażu. Dlatego firma Schaeffler Automotive Aftermarke opracowała modułowy system montażowych narzędzi specjalnych, przystosowanych do obecnych i przyszłych modeli suchych podwójnych sprzęgieł marki LuK. Poszczególne moduły systemu są ze sobą kompatybilne.

Fot. 3. Podstawowy zestaw narzędzi

Komplet (nr katalog. 400 0418 10) zawiera: 1. ściągacz do montażu i demontażu sprzęgła, 2. trzy śruby radełkowane, 3. trzy kołki gwintowane M10 o długości 100 mm, 4. trzy kołki gwintowane M10 o długości 160 mm, 5. szczypce do pierścieni osadczych, 6. magnes, 7. podporę skrzyni biegów z regulacją wysokości, 8. dwie zaślepki gniazd półosi, 9. przyrząd do uwalniania DKZ, 10. przyrząd do rozpięcia blokady samoregulacji, 11. specjalny klucz płaski, 12. płytę DVD z instrukcją demontażu/montażu

Podstawowy zestaw tych narzędzi oznaczony numerem katalogowym 400 0418 10 (fot. 3) stanowi bazowe wyposażenie do obsługi wszystkich podwójnych suchych sprzęgieł marki LuK. Niezbędnym uzupełnieniem tego kompletu są moduły przeznaczone do prac przy konkretnych markach i modelach samochodów, np. dla Renault z 6-biegową skrzynią DC4 jest to moduł oznaczony numerem 400 0423 10 (fot. 4).

Fot. 4. Zestaw narzędzi do samochodów Renault

Zawartość: 1. trzy haki, 2. tulejka podporowa – demontaż, 3. tulejka oporowa – montaż, 4. blokada, 5. płyta DVD z instrukcją demontażu / montażu

Wszystkie nowe podwójne sprzęgła do Renault ze skrzyniami biegów DC4 nie wymagają dodatkowych prac przed ich instalacją, ponieważ są wyposażone w blokady transportowe. Jeśli wcześniej wymontowane sprzęgło ma być ponownie użyte (na przykład, gdy naprawa dotyczyła tylko uszczelnienia skrzyni biegów), blokada transportowa musi znów zostać odpięta. Do tego celu należy zastosować zestaw narzędzi numer 400 0425 10 (fot. 5).

Ogólne zasady wymiany sprzęgła

Czynności te najdokładniej prezentuje film szkoleniowy na DVD "LuK RepSet 2CT – Renault". Jest on dostępny w odpowiednim zestawie narzędzi, a także oddzielnie, na indywidualne zamówienie. Ponadto, najnowszą jego wersję wraz z broszurami można pobrać ze stron: www.repxpert.pl i www.schaeffler-aftermarket.pl.

5. Fot. 5. Zestaw do rozpinania/zapinania blokady transportowej

Narzędzia: 1. płyta bazowa, 2. nakrętka mocująca, 3. adapter, 4. dwa trzpienie pozycjonujące, 5. dwie nakrętki radełkowane, 6. element dociskowy K2 – o 115 mm, 7. element dociskowy K2 – o 131 mm, 8. pierścień dociskowy K1 – o 85 mm, 9. pierścień dociskowy K1 – o 105 mm, 10. pierścień nastawczy K1, 11. pierścień nastawczy K2, 12. trzy blokady zabezpieczenia transportowego K1, 13. płyta DVD z instrukcją demontażu / montażu

Przedstawione niżej wytyczne odnoszą się do modeli samochodów Renault z 6-biegowymi skrzyniami DC4 i podwójnymi suchymi sprzęgłami, w których instaluje się zestawy montażowe LuK RepSet 2CT, nr art. 602 0005 00, za pomocą specjalnych narzędzi z kompletów LuK: 400 0418 10, 400 0423 10 i 400 0425 10. Naprawy przy ich użyciu mogą być wykonywane wyłącznie przez wykwalifikowany personel.

Rozwój konstrukcji samochodów Renault może powodować pewne zmiany w technologii napraw (np. wprowadzenie nowego wzorca nastawczego lub konieczność użycia innych narzędzi specjalnych). Stosować się więc należy zawsze do najnowszej instrukcji. Aktualne dane i informacje na ten temat można znaleźć na stronie: www.schaeffler-aftermarket.pl lub www.repxpert.pl.

Jeżeli podczas naprawy zauważone zostaną wycieki oleju ze skrzyni biegów, trzeba sprawdzić jego poziom i uzupełnić w razie potrzeby po zakończeniu montażu.

Zaleca się również sprawdzić przy wymianie sprzęgła działanie dwumasowego koła zamachowego i ewentualnie je wymienić. Więcej informacji na temat tej wersji DKZ można odnaleźć w broszurach "Podwójne sprzęgło suche" i "Dwumasowe koło zamachowe". Sprawdzenia i w razie potrzeby wymiany wymaga też łożysko pilotujące w wale korbowym.

Przed zainstalowaniem nowego sprzęgła, wałki sprzęgłowe muszą być starannie oczyszczone i sprawdzone pod kątem uszkodzeń oraz nasmarowane odpowiednim smarem. W doborze środka smarnego należy przestrzegać instrukcji producenta pojazdu. Jeśli brak jest konkretnych wskazań, można zastosować smar z dwusiarczkiem molibden MoS2 (np. Castrol Olista Longtime 2 lub 3), odporny na wysoką temperaturę i starzenie się.

Elementów układu włączającego i zespołu sprzęgła nie wolno smarować ani naoliwiać. Zaoliwione i/lub zabrudzone części skrzyni biegów należy oczyścić przed zamontowaniem nowych elementów. W czasie całej naprawy konieczne jest zachowywanie czystości.

Po zamontowaniu sprzęgła i skrzyni biegów w pojeździe należy przy użyciu odpowiedniego przyrządu diagnostycznego przywrócić podstawowe nastawy systemu.

Przestrogi: DKZ lub podwójne sprzęgło po upuszczeniu na posadzkę warsztatu nie nadają się już do użytku; zespołów i części nie wolno czyścić myjką ciśnieniową; rozbiórka integralnych elementów jest zabroniona.

Montaż systemu zasprzęglajacego

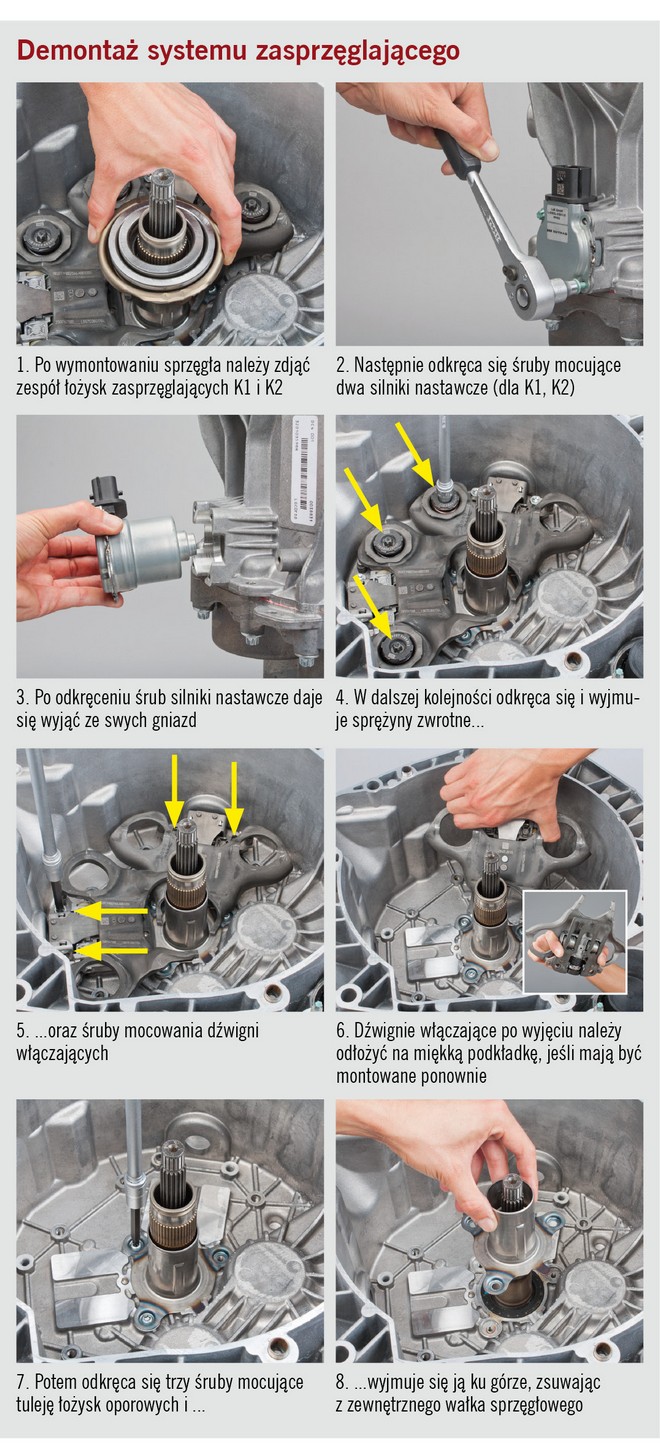

Na tę fazę pracy składają się czynności stanowiące dokładną odwrotność przedstawionych wcześniej operacji demontażowych. Trzeba je wykonywać, oczywiście, w odwrotnej kolejności, lecz nie ma sensu powtarzać tych samych ilustracji. Wystarczą dodatkowe, prezentujące specyficzne wymogi montażu.

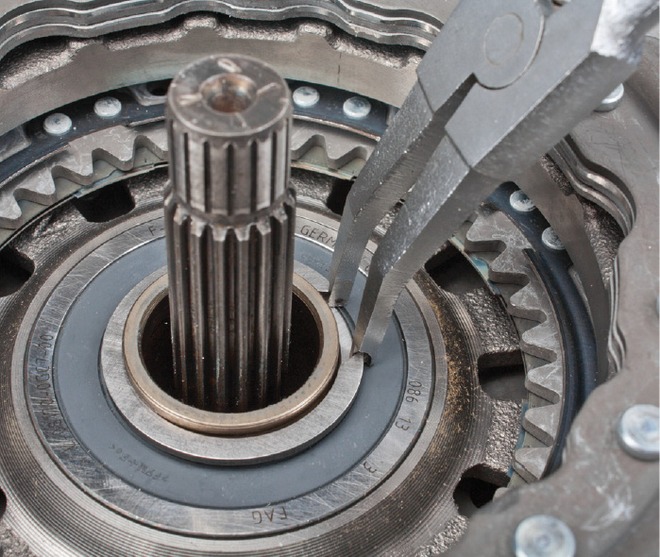

Przed instalacją nowych elementów należy sprawdzić, czy tuleje prowadzące i szpilki są mocno osadzone i czy nie ma wycieków z pierścieni uszczelniających wałka sprzęgłowego. Po usunięciu tych ewentualnych usterek trzeba wyczyścić wałek sprzęgłowy. Skorodowany lub uszkodzony – wymaga naprawy lub wymiany.

Prawidłowe włożenie nowej tulei jest proste, gdyż pasuje ona tylko w jednej pozycji. Mocujące ją nowe śruby dokręca się momentem 8 Nm.

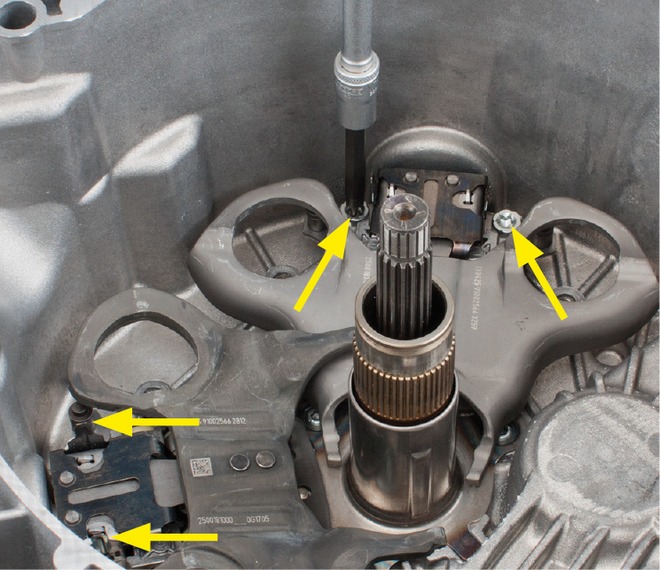

Następnie montuje się nową dźwignię K2 wąskim widelcem od strony łożyska. Właściwe jej położenie jest ustalane przez tuleję prowadzącą i kołek. Obie dźwignie włączające K1 i K2 muszą być prawidłowo posadowione na powierzchni bazowej obudowy skrzyni biegów. Zaniedbanie tego warunku może spowodować wadliwe działanie systemu zasprzęglania.

Fot. 6. Rozmieszczenie śrub dokręcanych momentem 19 Nm

Dźwignię K1 montuje się szerokim widelcem od strony łożyska. Jej położenie jest również ustalane przez tuleję prowadzącą i kołek.

Nowe śruby na płycie podstawy dźwigni dokręca się momentem 19 Nm (fot. 6).

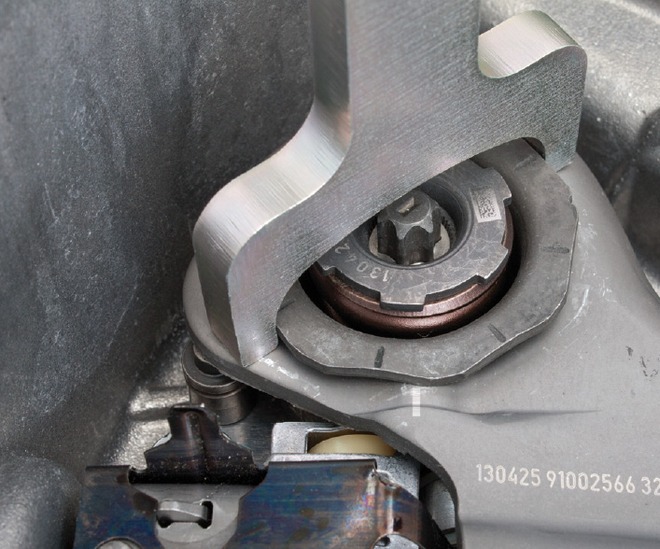

Fot. 7. Kołnierze sprężyn zwrotnych i otwory dźwigni są do siebie pasowane fabrycznie

Kołnierze sprężyn zwrotnych i otwory dźwigni są dopasowane fabrycznie do siebie, a zatem muszą być prawidłowo łączone w pary (fot. 7). Środkowe cztery cyfry na oznaczenia sprężyny zwrotnej muszą być identyczne z ostatnimi czterema cyframi na dźwigni włączającej. W zastawie LuK RepSet 2CT zawsze dwie spośród czterech sprężyn zwrotnych mają ten sam czterocyfrowy numer i są parą w odpowiedniej dźwigni włączającej. Sprężyny te dokręca się momentem 26 Nm. Specjalnym kluczem płaskim (KL-0500-8010) należy obrócić sprężynę zwrotną tak, aby znaki były ustawione naprzeciw siebie (fot. 9). Z obu dźwigni trzeba usunąć zabezpieczenia transportowe (fot. 10). Nieprawidłowe ich usunięcie może spowodować uszkodzenie sprzęgła!

Fot. 8. Oznaczenia cyfrowe zapewniają prawidłowe kompletowanie sprężyn z dźwigniami

Przy ponownym montażu obydwu silników nastawczych należy zwrócić uwagę na prawidłowości ich rozmieszczenia (złącze elektryczne silnika dźwigni K1 ma być ustawione poziomo, a K2 pionowo). W przypadku kłopotów z zazębieniem przekładni wystarczy nieznacznie obrócić wałek silnika.

Fot. 9. Specjalny klucz do ustawiania sprężyn zgodnie ze znakami

Kolejną czynnością jest montaż modułu łożysk zasprzęglających K1 i K2. Są one ze sobą trwale połączone i nie powinny być rozdzielane. Dają się zamontować tylko w jednym położeniu.

Montaż podwójnego sprzęgła

Wielowypusty obu wałków sprzęgłowych wymagają nasmarowania niewielkimi porcjami smaru (wielkości ziarenka grochu) rozprowadzanymi pędzlem. Nadmierne smarowanie jest szkodliwe. Smar powinien spełniać zalecenia i specyfikacje producenta pojazdu. Można też zastosować wspomniany wcześniej produkt Castrol Olista Longtime 2 lub 3).

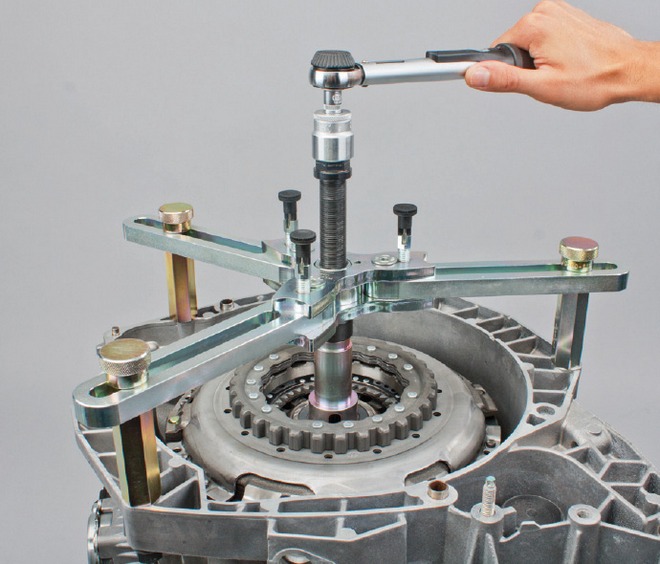

Przygotowanie sprzęgła do instalacji polega na zamocowaniu do niego specjalnego ściagacza (fot. 11). Montaż bez użycia tego przyrządu może spowodować wypadek!

Fot. 10. Zabezpieczenia transportowe muszą być usunięte z obu dźwigni

Powierzchnię wałka sprzęgłowego, na której osadzone będzie łożysko, trzeba naoliwić, rozprowadzając jedną kroplę oleju po całym obwodzie. Tu także nadmiar jest szkodliwy.

Po włożeniu nowego zespołu sprzęgła na wałek sprzęgłowy, jego lekki obrót spowoduje, że wielowypusty sprzęgła K2 zostaną prawidłowo połączone. Wtedy można umieścić tuleję oporową (KL-0500-8211) na bieżni wewnętrznej łożyska zespołu sprzęgła i wcisnąć go ściągaczem do prawidłowej pozycji osiowej. Po jej osiągnięciu odległość bieżni wewnętrznej łożyska od czoła wałka sprzęgłowego zewnętrznego nie może przekraczać 7mm.

Fot. 11. Nowe sprzęgło przygotowane do montażu

Następnie ściągacz (KL-0500-60) mocuje się trzpieniami i śrubami radełkowanymi (KL-0500-6020) do obudowy sprzęgła, ustawiając śrubę centralną na tulei oporowej. Po dokręceniu trzech śrub imbusowych na ramionach ściągacza można wprasować zespół sprzęgła na wałek aż do pozycji, przy której w okienku rewizyjnym tulei momentu ukaże się rowek podtoczenia (fot. 12). Wciskanie sprzęgła na wałek powinno być wykonywane przy użyciu klucza dynamometrycznego ustawionego na 9 Nm. Wartość ta nie może być osiągnięta przed prawidłowym osadzeniem sprzęgła.

Fot. 12. Wziernik tulei oporowej do ustalania osiowej pozycji sprzęgła na wałku

Pozostaje założyć nowy pierścień zabezpieczający na wałek sprzęgłowy z użyciem szczypiec (KL-0192-12). Stożek zamka pierścienia osadczego musi być zwrócony zwężającą się stroną ku górze i rozpiąć blokadę transportową podwójnego sprzęgła (fot. 13).

Fot. 13. Operację kończy założenie szczypcami KL-0192-12 pierścienia zabezpieczajacego (zwężającą się szczeliną zamka ku górze)

Po zakończeniu wymiany sprzęgła i systemu zasprzęglającego konieczna jest jeszcze obsługa blokady transportowej podwójnego sprzegła. Jest to zadanie dość skomplikowane i bardzo odpowiedzialne, gdyż ewentualne błędy grożą całkowitym zniszczeniem zespołu. Dlatego w najbliższej przyszłości poświęcimy mu dodatkowy artykuł opracowany przez specjalistów LuK.

Opracowanie redakcyjne na podstawie materiałów Schaeffler Automotive Aftermarket

0 komentarzy dodaj komentarz