Napęd paska pomocniczego w silnikach VAG 1.9 i 2.0 TDI

Przedstawione tu rozwiązanie stosowane jest do napędu osprzętu silników 1.9 TDI i 2.0 TDI oznaczonych kodami: AJM, ATJ, AVB, AVF, AUY, AWX, BGW, BHW, BPZ, BSS, BSV.

Warunki pracy tego napędu są bardzo trudne, na co składają się: duże obciążenia, wibracje i mała średnica koła pasowego alternatora. Dlatego ewentualne błędy montażowe mogą doprowadzić do jego przedwczesnego zużycia, a nawet do poważnej awarii.

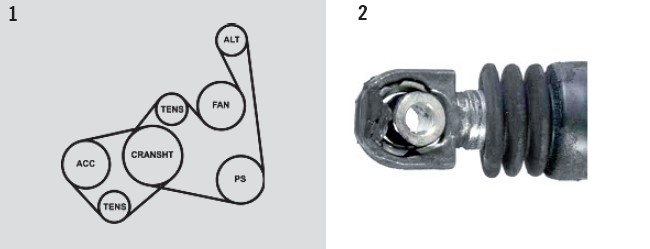

Schemat omawianego układu napędowego przedstawiono na fot.1. Zastosowano w nim dwa paski wielorowkowe z napinaczami: jeden obsługuje sprężarkę klimatyzacji, a drugi - pozostałe urządzenia. Koło pasowe alternatora wyposażone zostało w jednokierunkowe sprzęgiełko, a koło pasowe na wale korbowym - w tłumik drgań.

Przyczyną przedwczesnych uszkodzeń może być wadliwe funkcjonowanie jednego z elementów układu lub niewłaściwe ustawienie napinacza. Równoczesne pojawienie się obu tych czynników drastycznie skraca żywotność całego napędu.

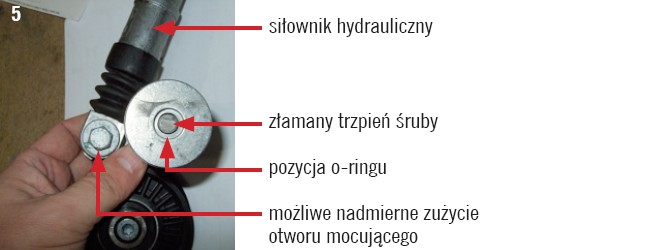

Nieprawidłowo funkcjonujące sprzęgiełko alternatora powoduje zwiększenie poziomu wibracji i hałaśliwą pracę paska. Nadmierne drgania mogą z kolei doprowadzić do przyspieszonego zużycia otworu w zamocowaniu górnej części siłownika hydraulicznego (fot. 2).

Luz występujący w tym połączeniu będzie się z czasem progresywnie powiększać. W efekcie powierzchnia napinacza wejdzie w kontakt z jego kołem pasowym, powodując dodatkowy hałas. W ekstremalnych przypadkach może dojść do całkowitego zniszczenia powierzchni napinacza i koła pasowego (fot. 3).

W prawidłowo działającym, fabrycznie nowym układzie odległość między obwodem koła pasowego a powierzchnią napinacza wynosi 5 mm (fot. 4).

Kontrolę prawidłowości działania jednokierunkowego sprzęgiełka alternatora można przeprowadzić na dwa sposoby:

- przy zamontowanym pasku napędowym wewnętrzny wentylator alternatora powinien dać się obracać w kierunku zgodnym z ruchem wskazówek zegara,

- przy zdemontowanym pasku mocne przekręcenie ręką koła pasowego zgodnie z ruchem wskazówek zegara i następujące natychmiast po nim obrócenie koła w przeciwnym kierunku powinno wprawić wewnętrzny wentylator alternatora w ruch swobodny, powodowany jego bezwładnością (szybkie jego zatrzymanie się oznacza uszkodzenie sprzęgiełka).

O zużyciu siłownika hydraulicznego świadczą: wycieki oleju, niedostateczna siła tłumienia oraz zwiększony poziom wibracji i hałasu. W większości przypadków nieprawidłowa praca koła pasowego z tłumikiem drgań znajdującym się na wale korbowym również przyczynia się do zwiększenia wibracji i hałasu w układzie.

Dlatego potrzebna jest kompleksowa i regularna weryfikacja całego układu, a w przypadku stwierdzenia nieprawidłowości – równoczesna wymiana paska, napinacza, sprzęgiełka alternatora i koła pasowego z tłumikiem drgań.

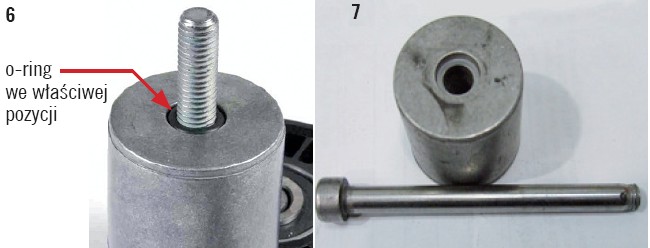

Przy montażu nowego kompletu bardzo ważne jest dokręcenie śruby napinacza momentem 25 Nm. Wyższa wartość tego momentu może doprowadzić do urwania trzpienia śruby (fot. 5). Prawidłowość wykonania tej operacji zależy również od tego, czy uszczelniający śrubę o-ring znajduje się we właściwej pozycji (fot. 6). Z kolei zbyt niski moment dokręcenia centralnej śruby montażowej spowoduje wystąpienie obciążeń wibracyjnych, które działając udarowo na trzpień śruby, mogą doprowadzić z czasem do jej zerwania u nasady gwintu (fot. 7).

Dodatkowo należy upewnić się, czy otwór we wsporniku alternatora nie jest zanieczyszczony rdzą, brudem i smarem, ponieważ może to spowodować, iż rzeczywista wartość momentu dokręcania śruby będzie się różnić od nastawionej na kluczu dynamometrycznym.

Zachowanie prawidłowej wartości momentu dokręcającego dotyczy także śrub mocujących siłownik hydrauliczny. Przechodzą one przez tuleje, które w trakcie montażu nie mogą ulec odkształceniu, gdyż jego skutkiem byłoby usztywnienie tych wahliwych połączeń. W efekcie wszystkie siły działałyby na śrubę centralną, powodując jej ścinanie.

0 komentarzy dodaj komentarz