Trzy lub więcej

Pojazdy wieloosiowe, logicznie rzecz biorąc, powinny mieć wiele osi, czyli więcej niż jedną, a zatem co najmniej dwie. Jednak w praktyce nie na wiele by się zdała taka definicja i pisać tu właściwie nie byłoby o czym.

Przyjmijmy zatem, jak to jest w zwyczaju, iż osie w pojeździe wieloosiowym muszą być trzy lub więcej (czasem bywa i dziesięć), gdyż od tej trzeciej dopiero zaczyna się specyfika opisywanego tu problemu. To ona bowiem (jak i następne) stanowi wyzwanie dla konstruktorów sprzętu do pomiaru geometrii podwozi. Firm produkujących takie urządzenia do kontroli typowych samochodów osobowych są na świecie setki, a w pomiarach układów wieloosiowych liczy się zaledwie kilku producentów europejskich: Josam, Haweka, Truck Cam oraz dwóch amerykańskich: Bee Line i Hunter.

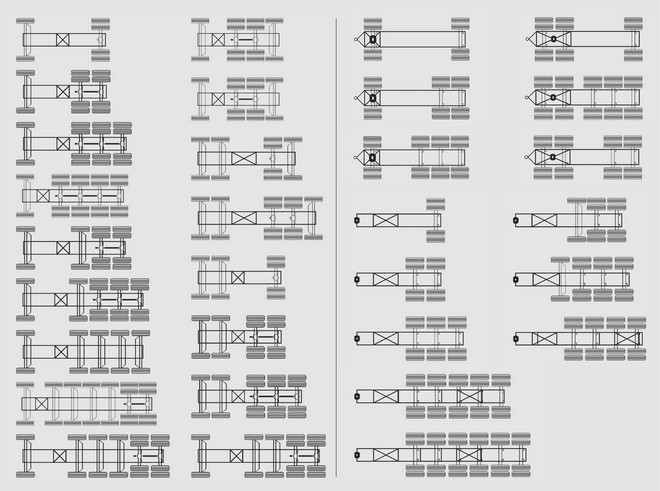

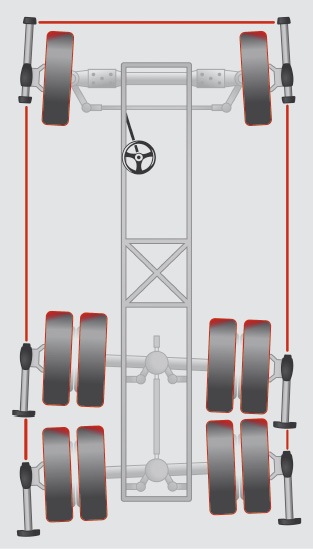

Rys. 1

Pierwsza z załączonych ilustracji (rys. 1) przedstawia przykłady kilkudziesięciu spotykanych dziś kombinacji rozmieszczenia kół i osi w rozmaitych pojazdach użytkowych. We wszystkich są niezbędne pomiary geometrii podwozi, lecz w tych wieloosiowych jest to możliwe wyłącznie przy użyciu urządzeń wcześniej wymienionych producentów.

Podobne wyniki – różny czas badania

Niezależnie od układu osi wyniki pomiarów tego samego pojazdu będą do siebie podobne przy różnych technologiach pomiarowych. Różne będą natomiast w poszczególnych przypadkach czas i pracochłonność całego badania. Zależy to w głównej mierze od tego, czy mamy do czynienia z urządzeniem wspomaganym komputerowo, czy polegającym przede wszystkim na pamięci i umiejętnościach człowieka.

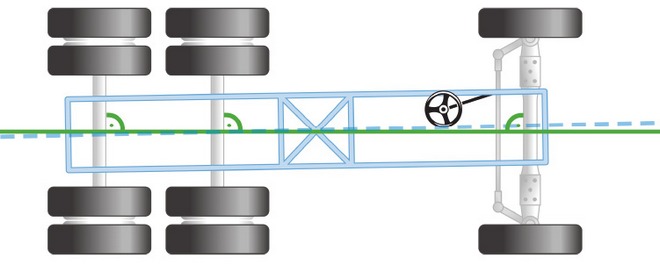

Rys. 2

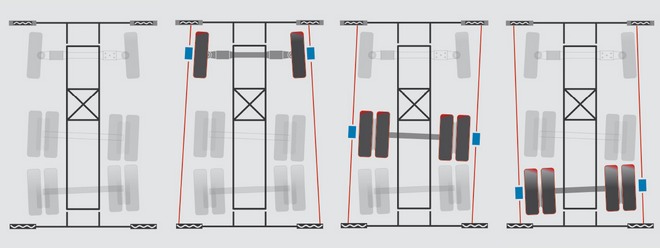

Drugim czynnikiem różnicującym systemy pomiarowe są procedury towarzyszące ich stosowaniu. Liczba koniecznych podejść diagnosty do głowic pomiarowych i konsoli sterującej nie jest w nich jednakowa. Wpływ na szybkość pomiarów ma też zaawansowanie techniczne rozwiązań konstrukcyjnych danego urządzenia, zależne niekiedy od specyfiki przepisów prawnych obowiązujących w różnych państwach.

Koncepcje geometryczne

W dostępnych obecnie systemach pomiarowych spotyka się dwie alternatywne koncepcje geometrycznego układu odniesienia mierzonych wielkości. Starsza odnosi kontrolne i regulacyjne parametry ustawienia kół do wzdłużnej osi geometrycznej symetrii podwozia pojazdu. Dla przypomnienia: oś tę wyznaczają dwa punkty środkowe odległości między płaszczyznami obrotu kół – kierowanych przednich oraz tylnych, traktowanych jako bazowe, czyli referencyjne. Sama zaś metoda polega na odnoszeniu liniowych i kątowych wartości wszystkich pomiarów do wspomnianej linii symetrii wzdłużnej, oznaczonej na załączonej ilustracji kolorem zielonym (rys. 2).

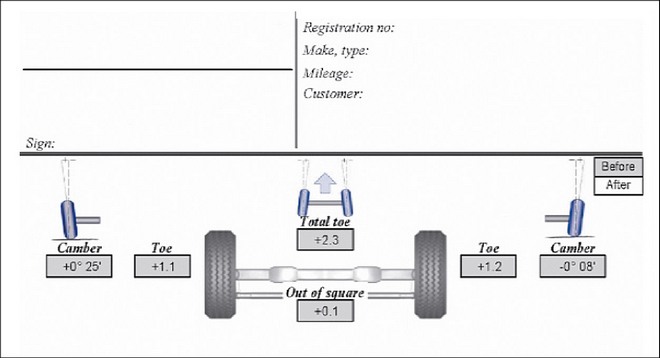

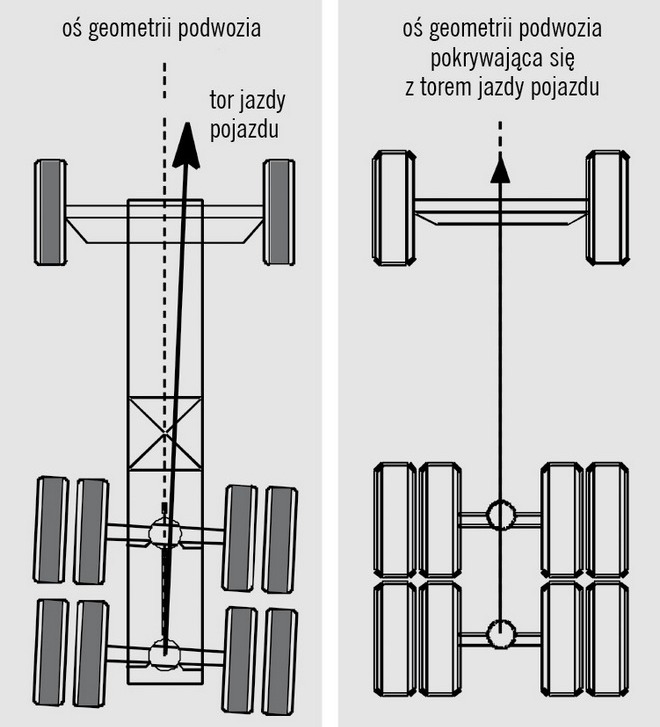

Rys. 3 i Rys. 4

Metoda ta daje dobre wyniki, jeżeli wybrana do pomiarów jako bazowa (referencyjna) oś kół tylnych tworzy kąt prosty z osią symetrii podwozia. Przy skośnych ustawieniach osi kół tylnych tor jazdy nie pokrywa się z osią symetrii pojazdu, powodując znoszenie wymagające od kierowcy ustawicznego korygowania kierownicą (rys. 3). Można (i trzeba) zamiast tego ustawić tak wszystkie koła, aby wypadkowy tor jazdy nie wymagał ręcznego korygowania (rys. 4). Czasami przynosi to efekty jedynie połowiczne, zapewniając eliminację ściągania bocznego dzięki skorygowanemu ustawieniu kół kierowanych, lecz kosztem zwiększonego zużycia opon, zawieszeń i paliwa.

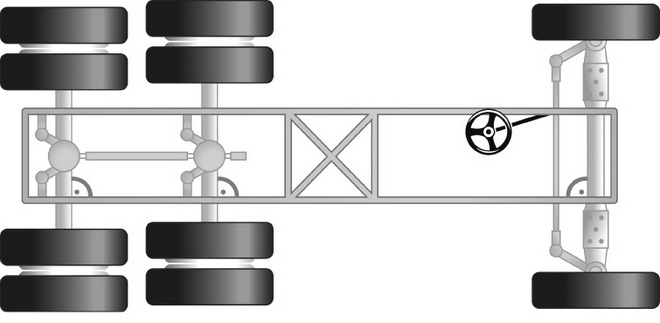

Rys. 5

Drugą geometryczną koncepcją pomiarów podwozi wieloosiowych jest odnoszenie mierzonych wielkości do ramy pojazdu, jeśli występuje ona w jego konstrukcji. Tu również najkorzystniej jest, gdy podłużnice ramy tworzą kąty proste z osiami kół pojazdu (rys. 5). Metoda ta ma wielu zwolenników, zwłaszcza pośród europejskich producentów ciężarówek (Volvo, Scania, Mercedes, MAN), a dzięki ich eksportowi za ocean staje się popularna także w Ameryce Północnej.

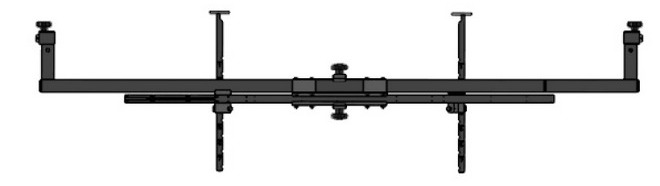

Rys. 6

W przypadku jej stosowania prócz głowic pomiarowych zakładanych na koła potrzebne są dodatkowe elementy odniesienia, mocowane w określonych punktach ramy (rys. 6). Mogą mieć one postać poprzeczki mocowanej z przodu i z tyłu ciągnika siodłowego (rys. 7a i b).

|

Rys. 7a |

Rys. 7b |

Współczesne urządzenie do pomiaru i regulacji geometrii ustawienia kół i osi omawianych pojazdów powinno nadawać się do pracy według każdej z prezentowanych koncepcji odniesienia.

Porównanie efektywności metod

Przeprowadzimy je na najprostszym przykładzie pomiaru geometrii trzyosiowego ciągnika siodłowego z zastosowaniem obydwu sposobów. Do pomiarów posłużą dwa odpowiednio wyposażone urządzenia o podobnych cenach wynoszących po około 20 tys. euro.

Rys. 8

Urządzenie, nazwijmy je "X", oparte jest na dwóch kamerach wizyjnych (każda na jedną stronę pojazdu), rejestrujących położenie graficznych elementów odniesienia umieszczonych na belkach przymocowanych do ramy ciągnika siodłowego z przodu i z tyłu (rys. 8). Kamer nie może być więcej, aby nie powodowały nakładania się obrazów podczas ich jednoczesnej pracy, chyba że będzie ich sześć włączanych pojedynczo, lecz wtedy cena systemu może się podwoić.

Rys. 9

Kamery przysyłają przez WiFi informacje do jednostki sterującej. Są więc głowicami aktywnymi, ale z pewnymi cechami urządzeń 3D znanych z zastosowań do samochodów osobowych. System ten preferuje odnoszenie pomiarów do ramy pojazdu. Pomiar odbywa się w czterech etapach uwidocznionych na graficznym schemacie (rys. 9):

1. umieszczenie ekranów (elementów odniesienia) na wieszakach z przodu i z tyłu ramy pojazdu;

2. założenie głowic pomiarowych i kompensacja bicia obręczy kół przez ich przetoczenie o pół obrotu oraz pomiar ustawienia tylnej (ostatniej) osi podwozia;

3. czynności jak w pkt. 2, lecz w odniesieniu do pierwszej (środkowej) osi tylnej;

4. czynności jw. lecz w odniesieniu do osi kół kierowanych oraz pomiar kątów wymagających skrętów kół, czyli WOZ i POZ oraz wydruk raportu.

Czas pomiaru do tego momentu: 12 minut 30 sekund (rys. 10).

Rys. 10

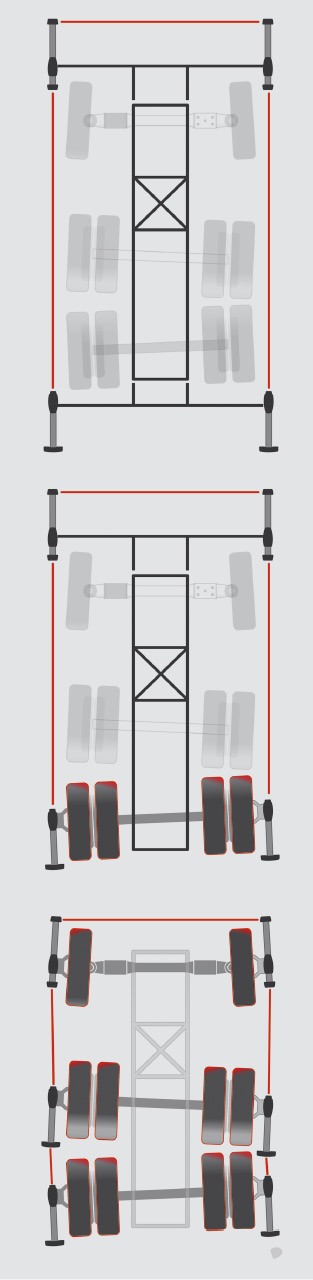

Drugie urządzenie, oznaczmy je jako "Y", posiada sześć cyfrowych aktywnych (z wewnętrzną elektroniką pomiarową) głowic z bezprzewodowym przesyłem danych do jednostki sterującej urządzenia (rys. 11a). Umożliwia ono już na początku wybór koncepcji geometrycznej, więc wybieramy tę z odniesieniem do ramy i śledzimy kolejne etapy pomiaru (rys. 11b):

Rys. 11a

|

|

|

Rys. 11b |

|

|

|

Rys. 12 |

1. założenie sześciu głowic na kołach ciągnika siodłowego i wykonanie jednoczesnej kompensacji przez przetoczenie pojazdu o 1/8 obrotu koła, przeprowadzenie pomiaru kątów WOZ i POZ wymagających skrętów kół;

2. umieszczenie wieszaków na głowice z przodu ramy pojazdu i przełożenie do nich przednich głowic, zdjęcie głowic z tylnej (pierwszej) osi pojazdu;

3. umieszczenie wieszaków na głowice z tyłu ramy pojazdu i przełożenie do nich tylnych głowic oraz wydruk raportu.

Czas pomiaru do tego momentu: 5 minut 25 sekund.

Dla dodatkowego porównania z dwoma poprzednio przedstawionymi przykładami wykonamy jeszcze pomiar urządzeniem "Y", działającym w trybie geometrycznego odniesienia do wzdłużnej osi symetrii pojazdu. W tym wypadku jest tylko jeden etap, czyli założenie sześciu głowic na kołach ciągnika siodłowego i wykonanie jednoczesnej kompensacji przez przetoczenie pojazdu o 1/8 obrotu koła (rys. 12), a potem już tylko wydruk raportu. Całkowity czas pomiaru wynosi 3 minuty!

Niektóre systemy pomiarowe nie wymagają kompensacji bicia obręczy, ponieważ uchwyty ich głowic wystarczająco dokładnie przytwierdzane są magnetycznie do felgi w okolicach śrub mocujących koło. Tak zapewniają dostawcy tych urządzeń, ale pamiętajmy, że powierzchnie felg nie zawsze są w stanie idealnej gładkości.

Wybór nie zawsze łatwy

W analizowanych przykładach najszybszy i najprostszy okazał się pomiar dokonany w odniesieniu do osi symetrii podwozia, więc jest to system optymalny w przypadku konieczności szybkich pomiarów. Niektórym diagnostom odniesienie do stalowej ramy pojazdu wydaje się pewniejsze, więc nic nie stoi na przeszkodzie, by korzystali z tej właśnie metody, szczególnie gdy stan techniczny użytego elementu referencyjnego nie budzi wątpliwości.

Metoda z wykorzystaniem osi symetrii wzdłużnej jest skuteczniejsza także wówczas, gdy występuje nieśladowość kół spowodowana poprzecznym przesunięciem lub zgięciem fizycznych osi pojazdu.

Metodę opartą na odniesieniu do ramy nie zawsze łatwo jest (lub w ogóle nie daje się) zastosować w przeciwieństwie do rozwiązania alternatywnego, które jest uniwersalne, choć czasem wymaga dodatkowych informacji.

Przykładem takiego trudnego przypadku może być pomiar geometrii ustawienia kół autobusu przegubowego (rys. 13). Każde z wymienionych wcześniej urządzeń (X i Y) poradzi sobie z tym problemem. Urządzenie X dokona pomiaru z odniesieniem do ramy, ale wcześniej trzeba ustalić jednoznacznie, co jest ramą w tej kratownicowej konstrukcji nośnej i jak się do tego dostać z oprzyrządowaniem pomiarowym.

Rys. 13

Według instrukcji fabrycznych, dla tego rodzaju autobusów należy dysponować stelażem, który zostanie przymocowany od spodu do obrotnicy, tzw. karuzeli tylnego członu podwozia. Na stelaż zakłada się głowice, ale to wcale nie koniec, gdyż pozostaje jeszcze problem niewiadomego kąta skrętu ostatniego członu autobusu, w którym znajduje się układ napędowy. Informację tę można uzyskać za pomocą komputera z oprogramowaniem diagnostycznym dla danej marki autobusu przez gniazdo OBD. O odczytaną w ten sposób wartość kąta skrętu trzeba skorygować tor jazdy wyznaczony przez tylne koła.

Urządzenie Y oprze się na metodzie z odniesieniem do osi symetrii, ale nie zwalnia to z konieczności dokonania ustaleń wartości kąta skrętu ostatniego członu, jednak nie trzeba poza tym mieć dodatkowych przyrządów, a czas pomiaru okaże się o wiele krótszy.

Na koniec wypada zapytać, jaką metodą zmierzyć geometrię ustawienia kół w czteroosiowym pojeździe wojskowym (rys. przy tytule) z całkowicie niezależnym zawieszeniem.

Pojazd waży 27 ton i osiąga prędkość 105 km/h, więc jego niezawodne utrzymywanie w ryzach jest możliwe tylko dzięki właściwym parametrom geometrii. Danych regulacyjnych producent nie publikuje, ale są one dostępne dla autoryzowanego personelu... oczywiście po zaprzysiężeniu.

0 komentarzy dodaj komentarz