Montaż paska rozrządu w silnikach GM (Isuzu) 1.7D

Opisane tu procedury dotyczą silników Isuzu 1.7D oznaczonych kodami A17DT, A17DTR, Y17DT, Y17DTH, Y17DTL, Z17DT, Z17DTH, Z17DTR. Montowano w nich dwie różne konstrukcje napinaczy.

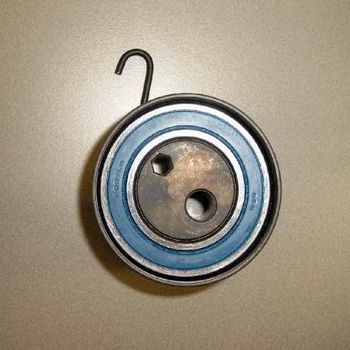

W silnikach z numerami do 328703 (ostatnie 6 cyfr) montowano starą wersję napinacza (rys. 1), a od numeru 328704 – nową (rys. 2). Producent silnika nie dopuszcza dalszego stosowania starej wersji i dlatego zestawy montażowe dostarczane przez firmę Gates zawierają wyłącznie nowy typ napinaczy (nr OE 5636739).

Płyta oporowa napinacza starego typu była zamocowana pod jedną, odpowiednio krótszą z łap wspornika silnika (rys. 3). W nowszych silnikach wsporniki mają już łapy o jednakowej długości, dlatego też zestaw K015563XS może być stosowany wyłącznie w silnikach powyżej numeru 328704. Natomiast zestaw K025563XS można używać w silnikach z wcześniejszymi numerami, ponieważ jest dostarczany wraz z podkładkami dystansowymi dla wyrównania długości krótszej łapy (rys. 4) i kołkiem gwintowanym, niezbędnym do zaczepienia sprężyny nowego napinacza (rys. 5). Oczywiście w przypadku nowszych silników podkładka i kołek nie są już potrzebne. Zestaw KO35563XS wyposażono w nowy wzór OE wspornika silnika z trzema łapami o tej samej długości i może być stosowany w silnikach do numeru 328703.

|

|

| Rys. 1: Napinacz starszy Nr OE 5636724 | Rys. 2: Napinacz nowy Nr OE 5636739 |

|

Montaż i regulacja Ten model silnika jest bardzo wrażliwy na niewłaściwe napięcie paska. Dlatego wymaga dokładnego przestrzegania procedury montażowej i regulacyjnej. Odstępstwa od nich w większości przypadków powodują uszkodzenie rolki pośredniej. Przed rozpoczęciem montażu silnik musi być zimny i mieć wał korbowy ustawiony w pozycji GMP dla pierwszego cylindra. Koło pasowe wału rozrządu należy unieruchomić śrubą M6 w położeniu odpowiadającym godzinie ósmej na tarczy zegara, a koło pasowe pompy wtryskowej śrubą M8 w położeniu odpowiadającym godzinie piątej. Silnik trzeba podeprzeć tak, by jego wspornik dał się zdemontować. W dalszej kolejności, w przypadku silników z zamontowanym napinaczem starszego typu, wymontowuje się napinacz, sprężynę, rolkę pośrednią i pasek. Potem montuje się nową rolkę pośrednią ze śrubą, a następnie zakłada się i dokręca momentem 18,6 Nm gwintowany kołek z prawej strony koła pasowego pompy wtryskowej (rys. 5). Po zamontowaniu nowego napinacza sprężynowego (osadzeniu sprężyny na kołku i ręcznym dokręceniu śruby) konieczne jest upewnienie się, czy napinacz jest właściwie usadowiony na bloku silnika. Jeżeli nie, sprężyna może dostać się pomiędzy blok silnika i napinacz, powodując jego nieosiową pracę (rys. 6). W następnej kolejności trzeba obrócić napinacz w kierunku przeciwnym do ruchu wskazówek zegara kluczem imbusowym tak, aby sześciokątny otwór klucza znalazł się w pozycji godziny piątej na tarczy zegara. Wtedy dokręca się śrubę i zakłada nowy pasek. Musi on być napięty z lewej strony silnika, czyli na odcinku przeciwległym do napinacza. Na koniec luzuje się śrubę napinacza, umożliwiając nadanie napięcia, i dokręca ponownie tę śrubę momentem 49 Nm, przy jednoczesnym unieruchomieniu napinacza kluczem imbusowym. Później pozostaje już tylko wymontować śruby unieruchamiające wał rozrządu i pompę wtryskową, obrócić parokrotnie wałem korbowym (zgodnie z zaleceniami producenta), pozostawiając go w GMP, dla dokładnej regulacji naprężenia paska znów poluzować napinacz, a po dokonaniu tej operacji – ponownie dokręcić jego śrubę momentem 49 Nm przy jednoczesnym blokowaniu kluczem imbusowym. Dodatkowe wskazówki regulacyjne Napinacz nie może przemieszczać się nawet nieznacznie podczas dokręcania śruby, ponieważ każda zmiana jego pozycji powoduje znaczną różnicę naprężenia paska. Po wykonaniu pełnej procedury montażowej wskazane jest sprawdzenie napięcia paska w miejscu oznaczonym na ilustracji (rys. 7) przy użyciu testera STT-1 firmy Gates. Do urządzenia tego wprowadza się kod 3618 (w testerze musi się wtedy znajdować chip 006) i dokonać pomiaru. Jeżeli napięcie jest za wysokie, napinacz powinien zostać całkowicie poluzowany, a procedura napinania powtórzona do momentu zaświecenia się zielonej diody. Jeżeli napięcie jest zbyt niskie, niezbędna jest jego korekta za pomocą klucza imbusowego, aż do potwierdzenia prawidłowej regulacji światłem zielonej diody. Niedopuszczalne są jakiekolwiek modyfikacje fabrycznych ustawień napinacza. Zbyt wysokie napięcie paska powoduje przeciążenie rolki prowadzącej, umiejscowionej pomiędzy pompą oleju a pompą wtryskową. Rozpad tej rolki (rys. 8) grozi poważnym uszkodzeniem silnika.

|

|

| Rys. 3: Sposób mocowania starego napinacza | |

| Rys. 4: Zastosowanie podkładki dystansowej | |

| Rys. 5: Miejsce osadzenia dodatkowego kołka | |

| Rys. 6: Skutek błędnego zamontowania sprężyny | |

| Rys. 7: Pomiar naprężenia paska | |

|

|

| Rys.: Całkowicie zniszczona rolka prowadząca |

0 komentarzy dodaj komentarz